Изобретение относится к области машиностроения, а именно к технологии сварочного производствами может быть использовано в научно-исследовательских и заводских лабораториях для оценки сопротивляемости металлов образованию горячих трещин при сварке.

Целью изобретения является повышение достоверности испытания машины для оценки качества швов по сопротивляемости горячим трещинам, которая способна поддерживать на постоянном заранее заданном уровне темп дефор-i мации испытуемого кристаллизующегося металла в неравновесных условиях сварки.

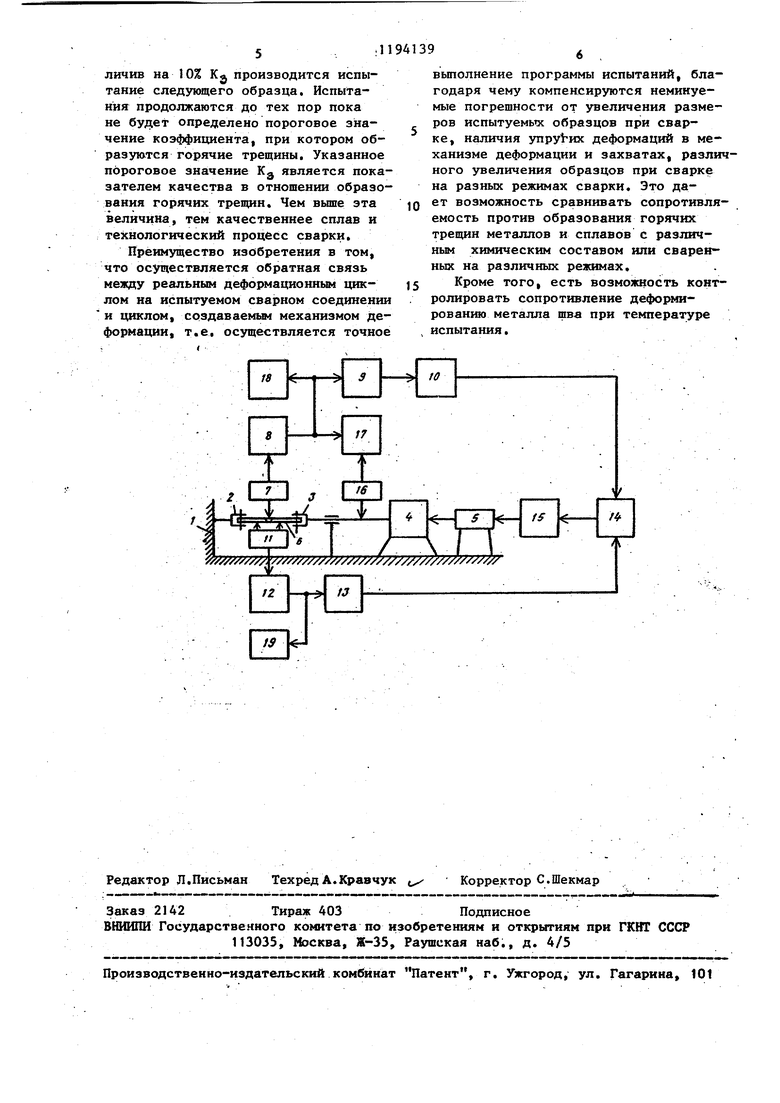

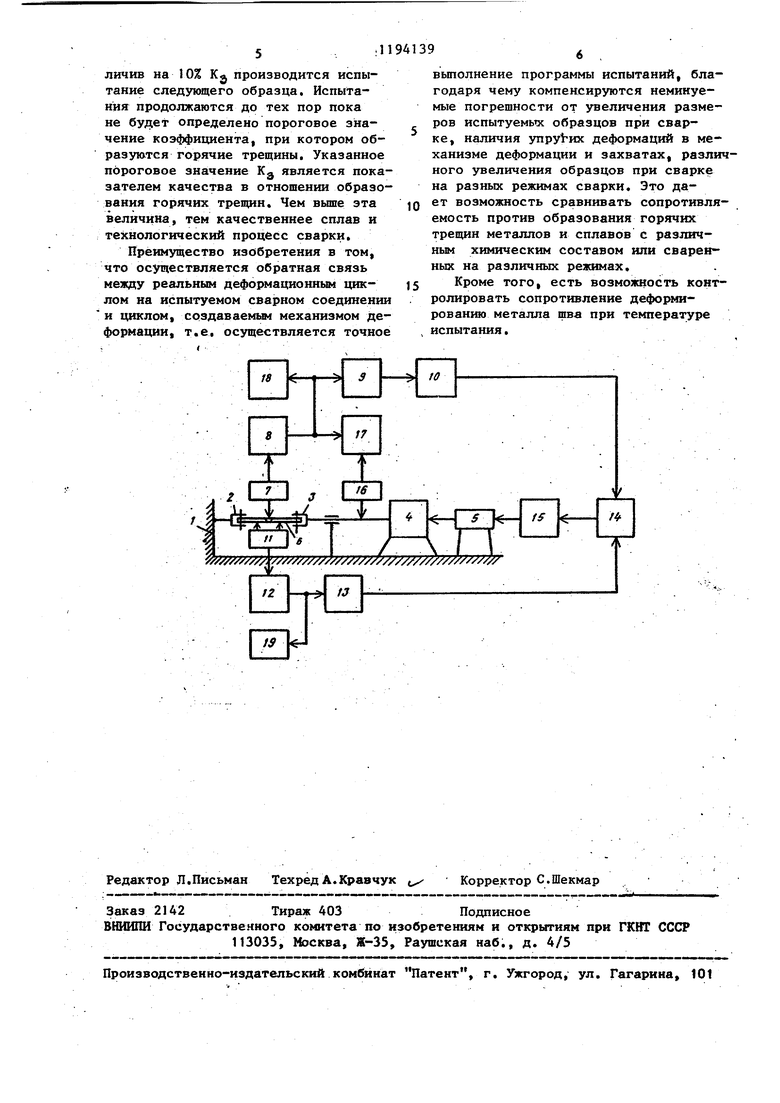

На чертеже представлена блок-схема 4ib предлагаемой машины. .

Она содержит корпус 1, в котором закреплены неподвижный захват 2 и

ОО подвижный захват 3, связанный с

СО плунжером механизма 4 деформации, который приводится в действие от электродвигателя 5, На испытуемом образце 6 закреплены датчик 7 температуры, связанный через усилитель 8 с первым дифференцирующим блоком 9, подключенньм к регулируемому инвертирующему усилителю 10, и датчик 11 деформации, связанный через усилитель 12 с вторым дифференцирующим блоком 13. Два входа сумматора 14 связаны соответственно с выходом инвертирующего усилителя 10 и выходом второго дифференцирующего блока 13, а выход сум матора 14 связан с регулятором 15 напряжения, управляющим электродвигателем 5, Датчик 16 усилия Закреплен на выходном валу механизма деформации. Устройство 17, регистрирующее уси лие разрушения в функции температу1ры, подключено к выходам усилителя 8 и датчику 16 усилия. Устройства 18 и 19 регистрируют соответственно тер мический и деформационный циклы. Машина работает следующим образом. Серия образцов 6 поочередно устанавливается в неподвижный 2 и подвижный 3 захваты. Испытательный образец 6 состоит из двух пластин (с разделкой или без нее) заданных размеров, собранных встык или втавр, а также двух заходных планок. Желаемая скорость деформации устанавливается перед началом испытания оператором посредством задания коэффициента пропорциональности (коэффициента усиления) регулируемого инвертирующего усилителя 10. Значение коэффициента пропорциональнрсти К- соответствует отношению 3 где V- - скорость деформации испытуе мого кристаллиззтощетося металла, ММ/С| W - скорость охлаждения металла шва в испытуемом сечении, С/с. Затем включается сварочное устрой ство, не входящее в состав машины. Когда электрод в результате передвижения сварочного устройства по направляющим вдоль образца достигает испытуемого сечения (под яспытуег&м сечением подразумевается поперечное сечеиие шва, расположенное в стыке начала образца с заходной планкой), (замыкается концевой выключатель и п дается сигнал, который включает эле тродвигатель 5 и специальное устройство, не входящее в состав машины, для внедрения термопары, которая является датчиком 7 температуры. Это же сигнал приводит в действие всю уп равляющую схему машины. Усиленный сигнал с датчика 7 температуры регистрируется в устройстве 18 и подается на дифференцирующий блок 9. Дифференцированный сигнал W умножается на коэффициент пропорциональности Кз в. регулируемом инвертирующем усилителе 10 и ва выход усилителя поступает сигнал, равный Удвоенному значению заданной скорости деформацииЖз ZVj. Одновременно при помощи датчика 11, закрепленного в двух отверстиях на образце 6, измеряется относительное перемещение свариваемых кромок образца. Сигнал с датчика 11 деформации усиливается и регистрируется как функция от времени (e(t)) в устройстве 19, регистрирующем деформационный цикл, и подается на дифференцирующий блок 13 для получения действительной скорости деформации v,-|fДва электрических сигнала 2Vj и Vo поступают в сумматор 14, где формируется сигнал Уд| скорости деформации на выходном валу машины, равный , +УЗ -V V з± Ь. V, где Л. V - разность между действительной и заданной скоростями деформаций. Затем сигнал V подается на блок 13, который изменяет в ту или иную сторону частоту вращения электродвигателя 5 постоянного тока, который приводит в действие механизм 4 деформации. Во время испытаний усилие, прнкладьшаемое к образцу 6, регистрируется как функция от температуры (Р(Т)) в устройстве 17J куда приходит также сигнал изменения температуры. При охлаждении образца до испытательная машина выключается. Образец извлекается из захватов и производится его разрушение вдоль шва. Путем осмотра поверхности излома устанавливается наличие или отсутствие трещин. Если трещин нет, то на том же режиме сварки, но увеличив на 10% Kg производится испытание следующего образца. Испытания продолжаются до тех пор пока не будет определено пороговое значение коэффициента, при котором образуются горячие трещины. Указанное пороговое значение Kg является показателем качества в отношении образования горячих трещин. Чем выше эта величина, тем качественнее сплав и технологический процесс сварки.

Преимущество изобретения в том, что осуществляется обратная связь между реальным деформационным циклом на испытуемом сварном соединении и циклом, создаваемьм механизмом деформации, т.е, осуществляется точное

вьтолнение программы испытаний, благодаря чему компенсируются неминуемые погрешности от увеличения размеров испытуемых образцов при сварке, наличия деформаций в механизме деформации и захватах, различного увеличения образцов при сварке на разных режимах сварки. Это даQ ет возможность сравнивать сопротивляемость против образования горячих трещин металлов и сплавов с различным химическим составом или сварен ных на различных режимах.

5 Кроме того, есть возможность контролировать сопротивление деформированию металла щва при температуре , испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительное устройство для определения предела пропорциональности к испытательным машинам | 1982 |

|

SU1021980A1 |

| Устройство для определения физико-механических характеристик материалов | 1988 |

|

SU1516842A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ НА РАЗРЫВ | 1989 |

|

RU2029276C1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ | 1991 |

|

RU2016727C1 |

| Способ оценки сопротивляемости металлов образованию холодных трещин | 1987 |

|

SU1433696A1 |

| Испытательная машина | 1972 |

|

SU440581A1 |

| Стенд для испытаний на прочность | 1985 |

|

SU1392416A1 |

| Стенд для проведения статических и циклических испытаний крестообразных образцов | 2018 |

|

RU2735713C1 |

| Устройство регистрации и управления испытаниями к релаксационным испытательным машинам компенсационного типа | 1986 |

|

SU1481622A1 |

.ИСПЫТАТЕЛЬНАЯ МАШИНА, содержащая захваты для крепления испытуе мого образца, механизм деформации, подключенный к управляемому электроприводу, и датчик температуры, о. т - , л и ч а ю щ а я с я тем, что, с целью повышения достоверности испытания . путем обеспечения нарастания деформаций по температуре, в нее введены датчик усилия механизма деформации, датчик деформации, два усилителя, два дифференцирующих блока, регулируемый инвертирующий усилитель и сумматор, причем выход датчика температуры через последовательно соединенные первый усилитель, дифференцирующий блок и регулируемый инвертируюпшй уси.питёль подключен к первому входу сзмматора, выход датчика деформации через второй усилитель и дифференцирующий блок - к второму входу сумматора, выход которого подключен к управляемому электроприводу. 2. Машина по п 1, о т л и ч а ющ а я с я тем, что в нее введены три регистрирующих устройства, первое |И второе из которых подключены к выходам соответственно первого и второго усилителей, а третье - выходам датчика усилия механизма деформации и первого усилителя.

| Испытательная машина | 1972 |

|

SU440581A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-30—Публикация

1984-06-18—Подача