1

Изобретеше относится к сварке, а именнд к способам количественной оценки сопротивляемости присадочного металла образованию горя шх трещин и может быть использовано в химической, машиностроительной и других отраслях промышленности.

При оценке технологической прочности сварных соеданений в большинстве случаев необходимо определить сопротивляемость образованию горячих трещин присадочного металла при сварке, в том числе и при повторном воздействии термического цикла сварки. В этом случае очень важно, чтобы при испытаниях тех ил иных образцов исключить влияние химического состава основного металла и приблизить условия испытаний образцов к реальным условиям сварки конструкций.

Известен способ определегшя склонности к образованию горячих трещин, заключающийся в испытан ш составного образца прямоугольной формы 1 . Образец состоит из двух частей основного металла, между которыми вварена вставка с шейкой из наплавленного прис адочного ме,таш1а. Испытания проводят с приЬудительным деформированием - изгибом образца в процессе сварки при условий полного расплавления шейки. Способ позволяет оценить влияние химического состава присадочного металла на сопротивляемость образованию горячих трещин в условиях повторного воздействия термического цикла сварки.

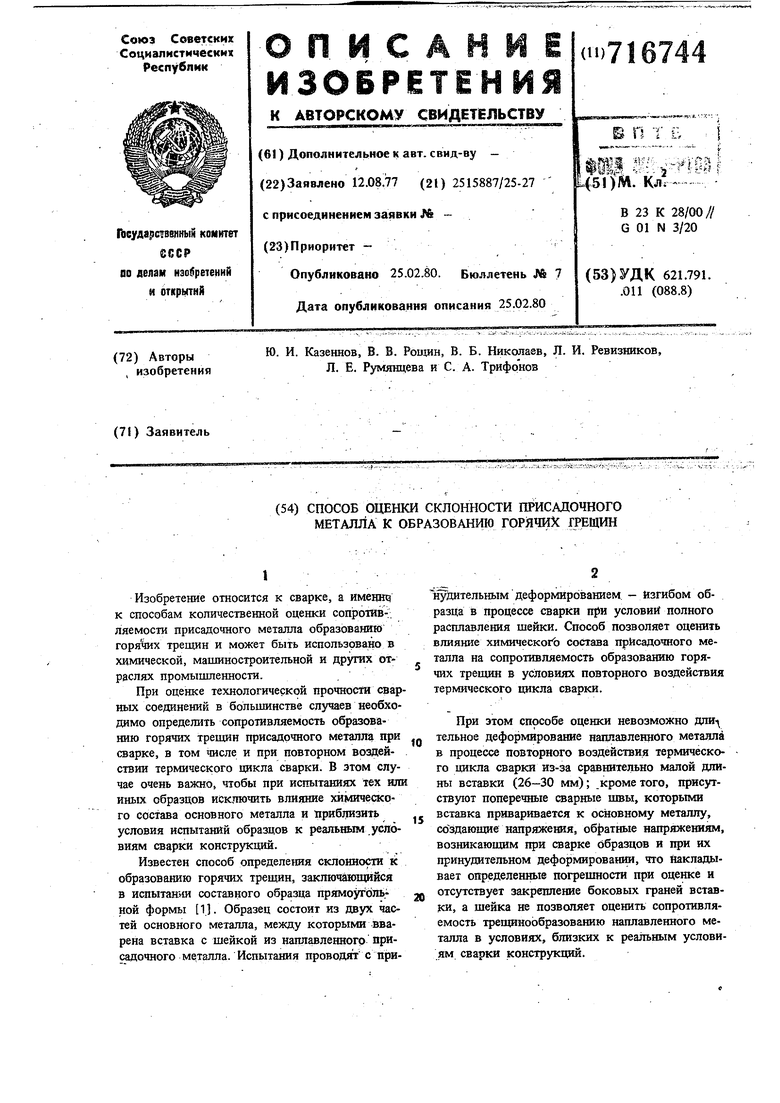

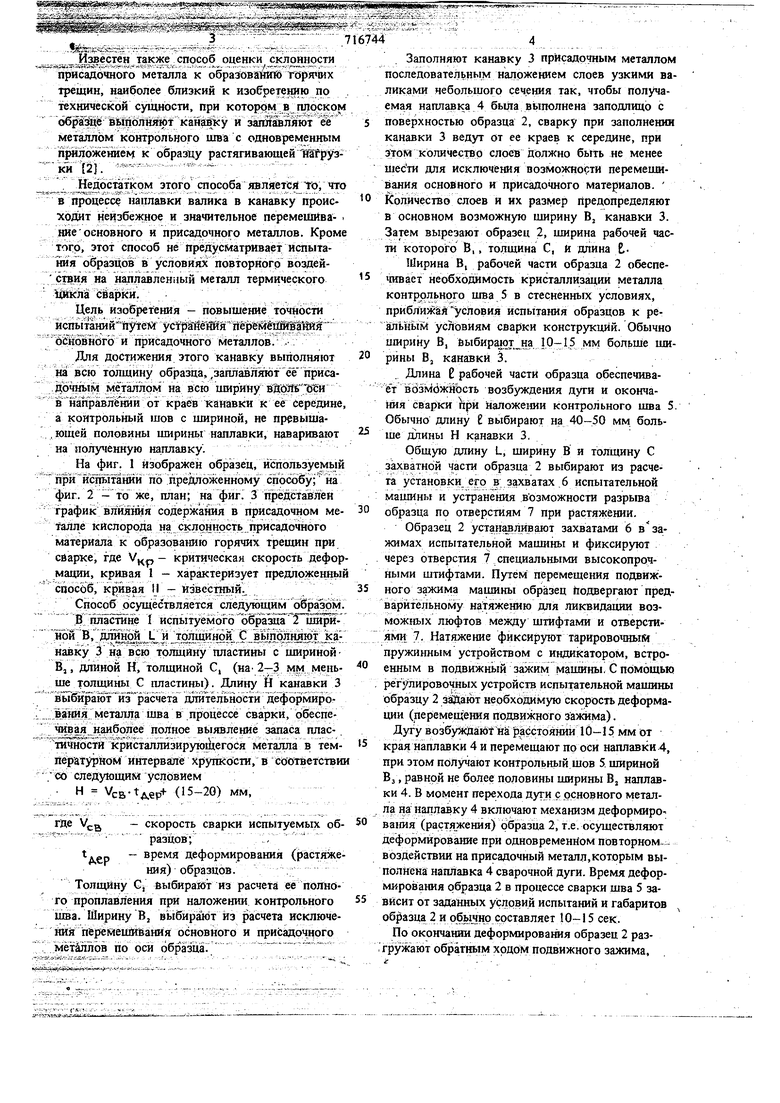

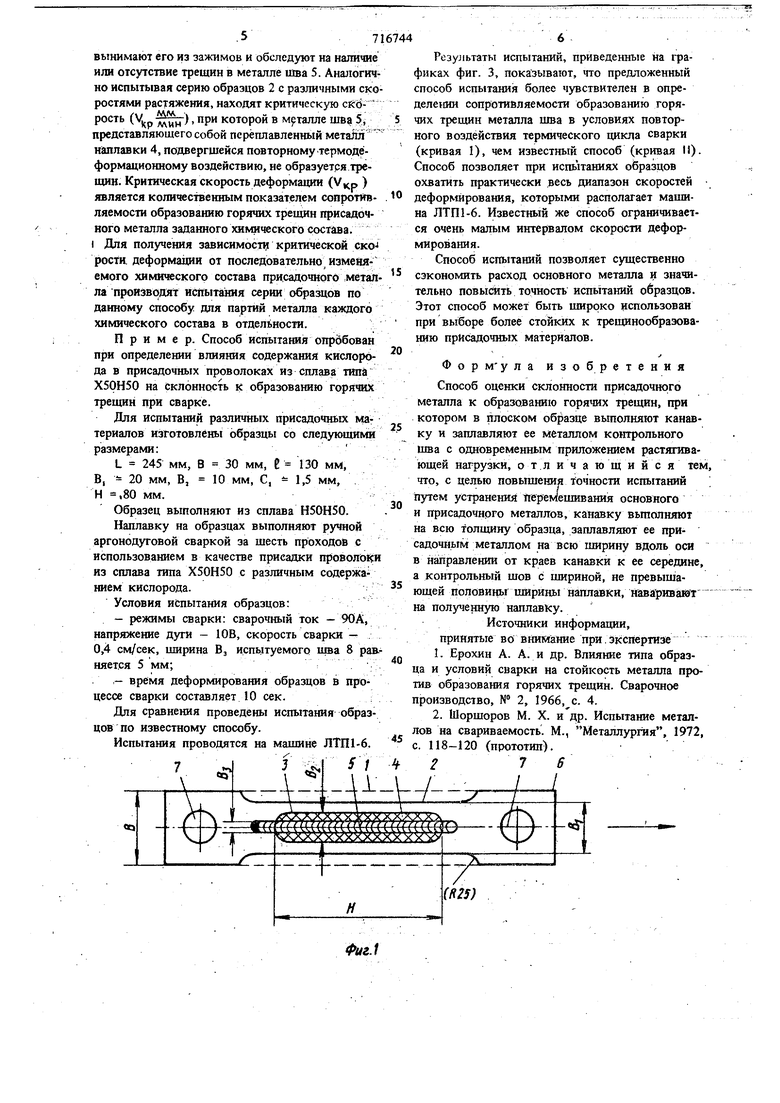

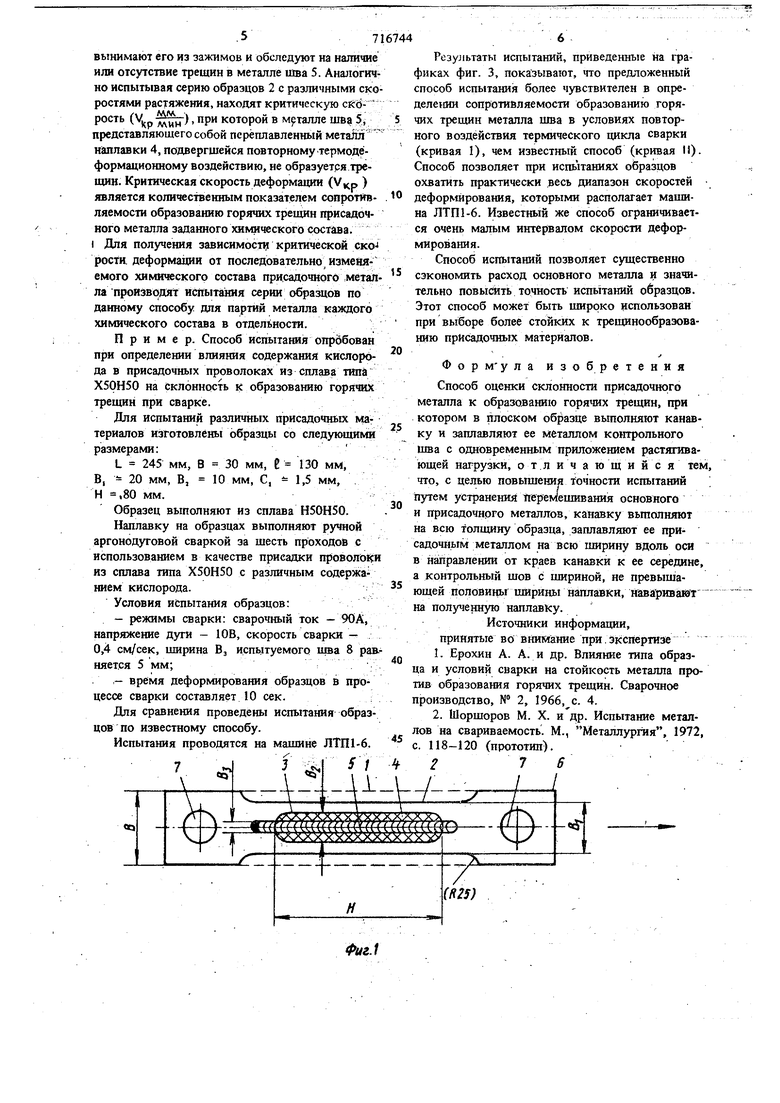

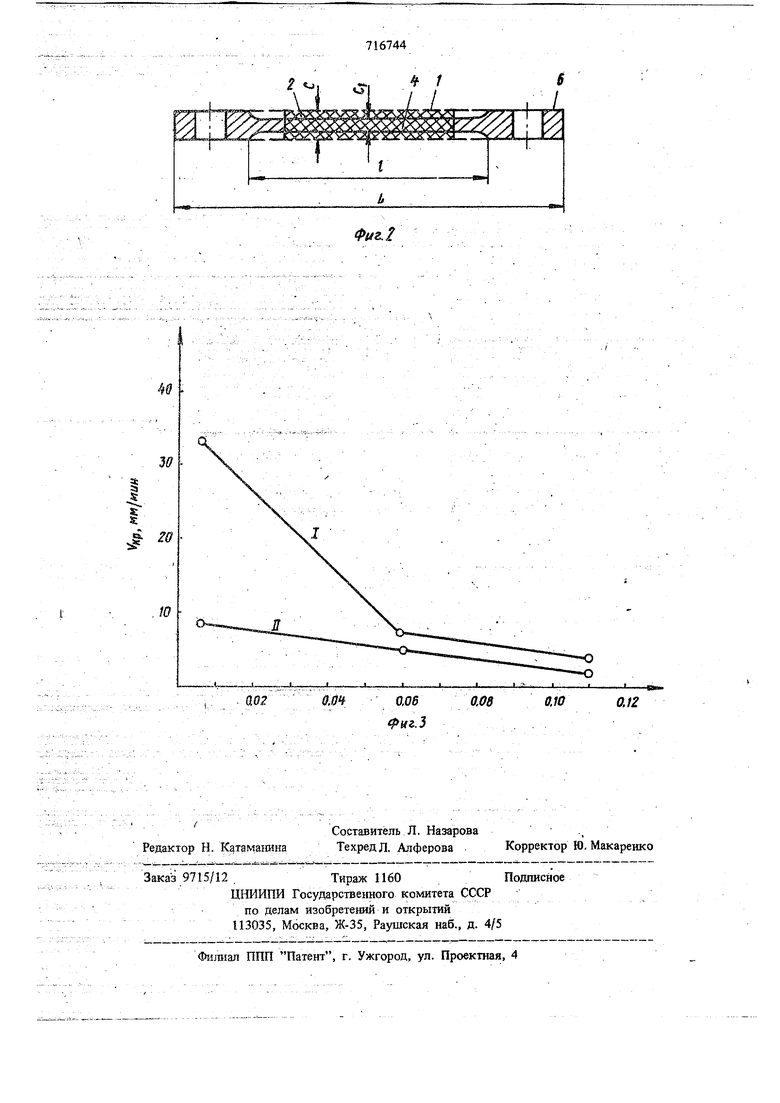

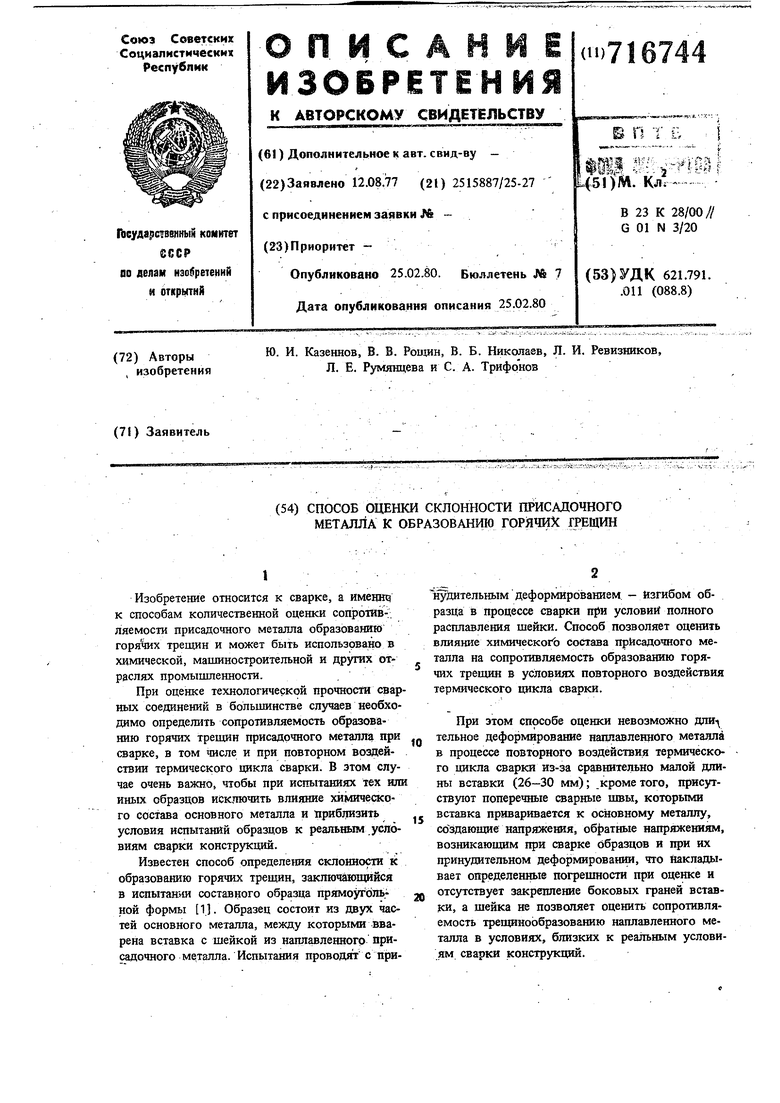

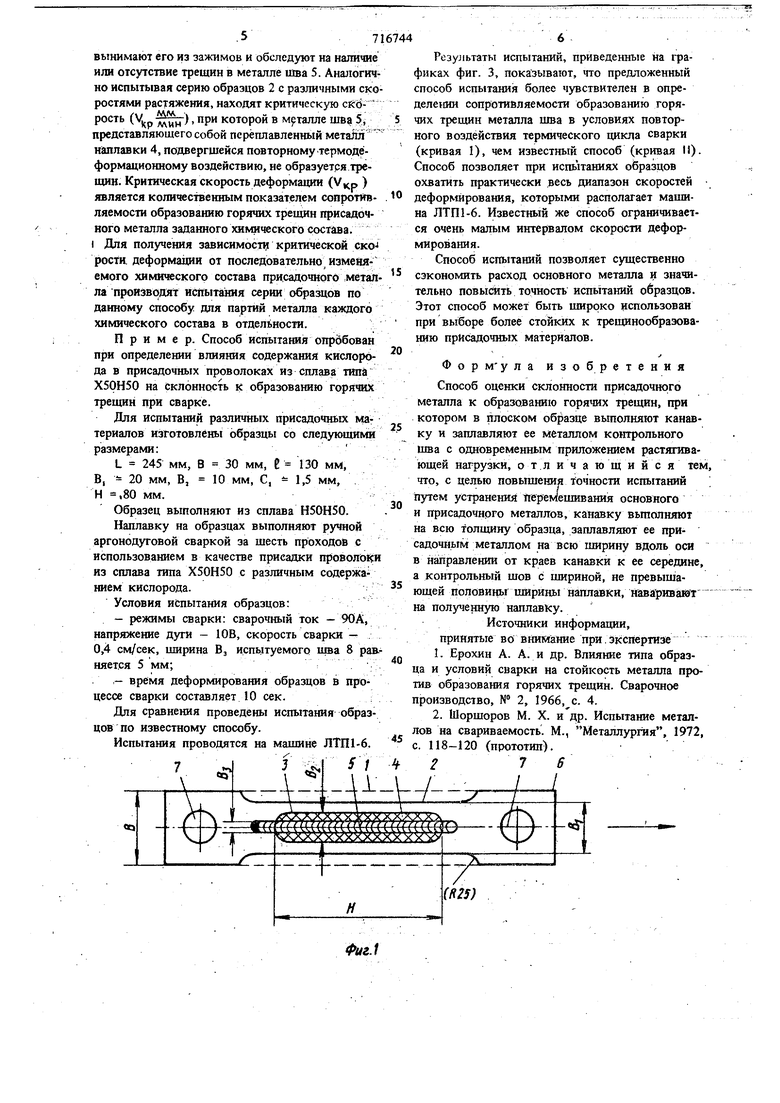

При этом способе оценки невозможно дли- тельное деформирование наплавленного металла в процессе повторного воздействия термического цикла сварки из-за сравнительно малой длины вставки (26-30 мм); кроме того, присутствуют поперечные сварные швы, которьп«и вставка приваривается к ос1новному металлу, со здающие напряжения, об)атные напряжениям, возникающим при сварке образцов и при их принудительном деформировании, wo накладывает определенные погрешности при оценке и отсутствует закрепление боковых граней вставки, а шейка не позволяет оценить сопротивляемость трещинообразованию наплавленного металла в условиях, близких к реальным условиям сварки конструкций. . -- |...,.;......:г.....-.-.. KfeS :«SiS-Sr:v i- -4-: S s :-. ..M:.; -:U-:.:.::-: : Известен также способ оценки склонности присадочного металла к образованию горячих трещин, наиболее близкий к изобретеш1ю по технической сущности, при котором в плоском образце выполняют канагёу и затйавляют eV металлом контрольного щва с одновременным приложением к образцу растягивающей йагрузкй 2. Недостатком зтого способа является to, что в процессе наплавки валика в канавку происходит неизбежное и значительное перемеШйва- . ние основного и присадочного металлов. Кроме того, этот способ не предусматривает испытания образцб1В в условиях повторного воздействия на наплавленный металл термического 1Шкла сварки. Цель изобретения - повышение точности испытаний путемг устрайеййя йереме ийШййя осТновного и присадочного металлов. Для достижения этого канавку выполняют на всю толщину образца ,заплавл)и6теё присадочным металлом на всю ширину вдШ 1ВсИ в направлении от краев каиавки к ее середине а контрольный шов с шириной, не превыша, ющей половины ширинь наплавки, наваривают на полученную наплавку. На фиг. 1 изображен образец, йс пользуемый прййспытаШй W6 предложенному способу;на фиг. 2 - то же, план; на фиг 3 предс авлен график влияния содержания в присадочном металле кислорода на склонность присадочного материала к образовадаю горячих трещин при сйарке, где Уцр - критическая скорость дефор мации, кривая 1 - характеризует предложенньш способ, кривая II - известный.. Способ осуществляется следующим образом. В пластине I испытуемого образцаТУИпфйной В, длиной 1 и толщиной С вьшолгшют jcaнавку 3 на всю толщину пластины с шириной Bj, длиной Н, толщиной С, (на 2-3 мм меньше толщины С пластины). Длину Н канавки 3 вьГбираюти расчета д™тёл1ьности де$ормирова1шя металла шва в процессе сварки, обеспечив ая наиболее полное выявление запаса пластйчности кристаллизирующегося мета-гша BI температу зйом интервале хрупкости, в соответстви .СО следующим услбвием Н Vrt.-tAen+ (15-20) мм. - скорость сварки испытуемых образцов; 1. - время деформирования ({застяжения) образцов. Толщину GJ выбирают из расчета её полного проплавления при наложении контрольного шва. Ширину В, выбиршот из расчета исключения перемешМ вания основного и присадочного метилов по оси 6бразц1а. ,-™,-.. р|вдтр 1 -цe5fe;Ж iiИ, : Заполняют канавку 3 присадочным металлом последовательным наложением слоев узкими валиками небольшого сечения так, чтобы получаемая наплавка 4 была выполнена заподлицо с поверхностью образца 2, сварку при заполнения канавки 3 ведут от ее краев к середине, при этом количество слоев должно быть не менее щести для исключения возможногяи перемешивания основного и присадочного материалов. Количество слоев и их размер предопределяют в основном возможную ширину В, канавки 3. Затем вырезают образец 2, ширина рабочей части которого В,, толщина С, И длина tШирина В, рабочей части образца 2 обеспечивает необходимость кристаллизации металла контррльнрго шва 5 в стесненных условиях, приближай условия испытания образцов к реальШй условиям сварки конструкций. Обычно ширину в, йыбирают на. 10-15 мм больше ширины В, канавки 3. Длина Е рабочей части образца обеспечивает возможность возбуждения дуги и окончания сварки при наложении контрольного шва 5. Обычно длину 6 выбирают на 40-50 мм больше длины Н канавки 3. Общую длину L, ширину В и толщину С захватной части образца 2 выбирают из расчета установки его | захватах.6 испытательной машинь и устранения возможности разрыва образца по отверстиям 7 при растяжении. Образец 2 устанавливают захватами 6 вза.жимах испытательной машины и фиксируют через отверстия 7 специальными высокопрочными штифтами. Путем перемещения подвижного зажима маишны образец йодвергают предварительному натяжению для ликвидации возможных люфтов между штифтами и отверстиями 7. Натяжение фиксирзтот тарировочньнй пружинным устройством с индикатором, встроенным в подвижньш зажим машины. С помощью регулировочных устройств испытательной маишны образцу 2 задают необходимую скорость деформации (перемец ешя подвижного зажима). Дугу возбуждающий расстояний 10-15 мм от края наплавки 4 и перемещают по оси наплавки 4, при этом получают контрольный шов 5 шириной Вз, равной не более половины ширины В, наплавки 4. В момент перехода дуги с основного металл на наплавку 4 включают механизм деформирова1шя (растяжения) образца 2, т.е. осуществляют деформирование при одновременном повторномвоздействии на присадочный металл,которым выполнена наплавка 4 сварочной дуги. Время деформирования образца 2 в процессе сварки шва 5 зависит от заданных условий испытаний и габаритов образца 2 и о(5ь1чнр составляет 10-15 сек. По окончании деформирования образец 2 разгружают обратным ходом подвижного зажима. вынимают его из зажимов и обследуют на наличие или отсутствие трещин в металле шва 5. Аналогич но испытывая серию образцов 2 с различными ско ростями растяжения, находят критическую скорость (Vj Р которой в металле шва 5, представляющего собой переплавленный метаЫ наплавки 4, подвергшейся повторному термодеформационному воздействию, не образуется трещин. Критическая скорость деформации (V,p ) является количественным показателем сопротивляемости образованию горячих трещин присадочного металла заданного химического состава. I Для получения зависимости критической скороста деформации от последовательно изменя- емого химического состава присадочного .метал ла производят испытания серии образцов по данному способу для партий металла каждого химического состава в отдельности. Пример. Способ испытания опробован при определении влияния содержания кислорода в присадочных проволоках из сплава типа X50HSO на склонность к образованию горячих трещин при сварке. Для испытаний различных присадочньк материалов изготовлены образцы со следующими размерами: L 245 мм, В 30 мм, С 130 мм, В, 20 мм. В, 10 мм. С, - 1,5 мм, Н -.80 мм. Образец выполняют из сплава Н50Н50. Наплавку на образцах выполняют ручной аргонод)товой сваркой за шесть проходов с использованием в качестве присадки проволоки из сплава типа Х50Н50 с различным содержанием кислорода. Условия испытания образцов: -режимы сварки: сварочный ток - 90А, напряжение дуги - 10В, скорость сварки 0,4 см/сек, ширина В, испытуемого щва 8 рав няется 5 мм; -время деформирования образцов в процессе сварки составляет 10 сек.: Для сравнения проведены испытания образцов по известному способу. Испытания проводятся на машине ЛТП 1-6. f 1 f 1 Результаты испытаний, приведенные на графиках фиг. 3, показывают, что предложенный способ испытания более чувствителен в определении сопротивляемости образованию горячих трещин металла шва в условиях повторного воздействия термического цикла сварки (кривая I), чем известный способ (кривая II). Способ позволяет при испытаниях образцов охватить практически весь диапазон скоростей деформирования, которынш располагает машина ЛТП 1-6. Известный же способ ограничивается очень малым интервалом скорости деформирования. Способ испытаний позволяет существенно сэкономить расход основного металла и значительно повысйить точность испытаний образцов. Этот способ может быть широко нспользоваи при выборе более стойких к трещинообразованию присадочных материалов. Формула изобретения Способ оценки склонности присадочного металла к образованию горячих трещин, при котором в плоском образце выполняют канавку и заплавляют ее металлом ко гтрольного щва с одновременным приложением растягивающей нагрузки, о т л и ч а ю щ и и с я тем, что, с целью повышения точности испытаний , путем устранения Пере ешивания основного и присадочного металлов, канавку вьшолняют на всю толщину образца, заплавляют ее присадочным металлом на всю ширину вдоль оси в направлении от краев канавки к ее середине, а контрольный шов с шириной, не превышающей половины ширины наплавки, наварившт на nonj ieHHjTo наплавку. Источники информации, принятые во внимание при экспертизе 1.Ерохин А. А. и др. Влияние типа образца и условий сварки на стойкость металла против образования горячих трещин. Сварочное производство, N 2, 1966,с. 4. 2.Шоршоров М. X. и др. Испытание металлов на свариваемость. М., Металлургия, 1972, с. 118-120 (прототип). f76

2

1

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| Способ оценки склонности сварных соединений к образованию горячих трещин | 1972 |

|

SU454104A1 |

| Способ оценки склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798041C1 |

| Способ определения склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798067C1 |

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| Способ оценки сопротивляемости образованию горячих трещин и устройство для его осуществления | 1989 |

|

SU1609589A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ КАТАНИЯ | 1997 |

|

RU2143962C1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

W

I

.ю

Авторы

Даты

1980-02-25—Публикация

1977-08-12—Подача