Изобретение относится к сварке, в частности к способам оценки технологической прочности сплавов при сварке.

Известен способ испытания металлов на сопротивление образованию горячих трещин при сварке, основанный на деформировании ряда свариваемых образцов внешне приложенными силами [1]. Скорость деформации при этом различна для разных образцов, применяемых для оценки сопротивляемости образованию горячих трещин.

Недостатком известного способа является большая трудоемкость испытаний из-за необходимости подготовки и испытания 10-15 образцов для получения искомой информации.

Целью изобретения является сокращение времени и трудозатрат при проведении испытаний путем получения результатов на одном образце.

Это цель достигается тем, что в известном способе оценки сопротивляемости сплавов образованию горячих трещин при сварке, включающем изготовление образца, наложение сварного шва с одновременным нагружением свариваемого образца растягивающим усилием, скорость сварки образца и скорость его деформирования внешними силами поддерживают постоянными, измеряют деформацию и перемещение образца и скорость изменения этих параметров в процессе испытаний, а за критерий сопротивляемости образованию горячих трещин принимают расстояние от точки на образце, в которой скорость деформации равна скорости перемещения, до точки начала возникновения трещины.

Таким образом, сущность способа заключается в том, что критическая скорость деформации достигается не только перемещением захватов испытательной машины, но и внешней деформацией самого свариваемого образца.

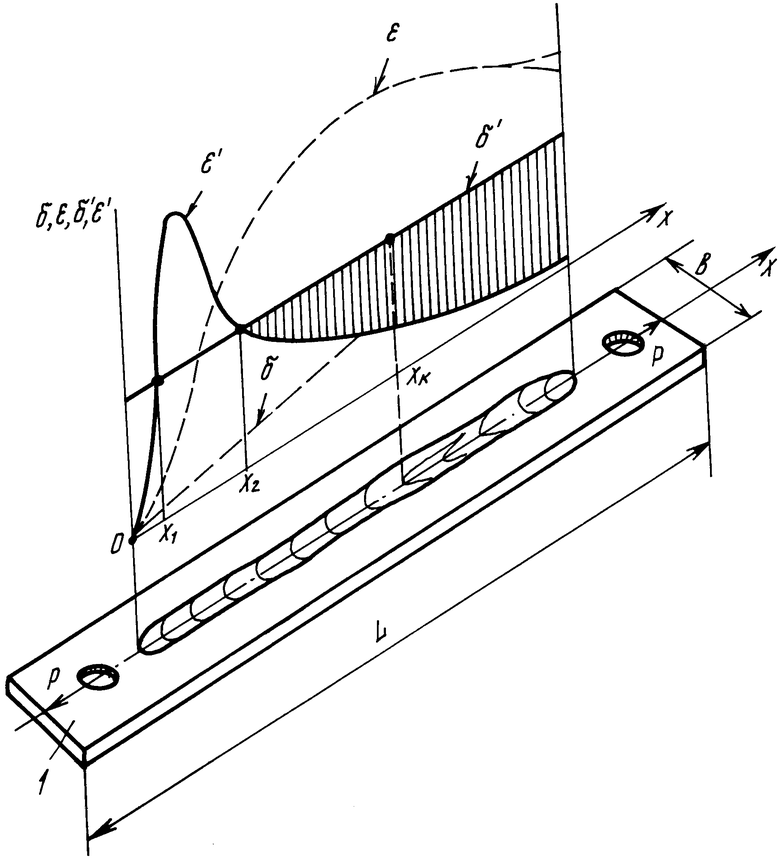

Сущность способа иллюстрируется чертежом, где представлены сварной образец и схема протекающих в нем деформационных процессов.

Образец 1 удлиненной формы (L:b=6-10) проплавляется вдоль оси ОХ электрической дугой (или другим источником тепла). При этом образец будет изменять свою длину между захватами машины на величину ε. Скорость изменения длины ε′= имеет характер, представленный кривой ε'=f(x). При постоянных значениях скорости сварки, тепловложения и типа образца ε' сохраняется постоянной. При этом свариваемый таким образом образец начинают растягивать внешне приложенными силами в режиме постоянства скорости перемещения захватов, это перемещение изображается кривой δ, а его скорость - кривой δ'.

имеет характер, представленный кривой ε'=f(x). При постоянных значениях скорости сварки, тепловложения и типа образца ε' сохраняется постоянной. При этом свариваемый таким образом образец начинают растягивать внешне приложенными силами в режиме постоянства скорости перемещения захватов, это перемещение изображается кривой δ, а его скорость - кривой δ'.

В образцах заданного состава при постоянстве условий сварки протяженность зоны температурного интервала хрупкости (ТИХ) будет постоянна, а скорость испытанной деформации в этой зоне будет пропорциональна разности δ'-ε'.

На чертеже представлены функции δ1 δ1'=ε и ε' от Х. Из схемы следует, что на различных участках образца разность δ'-ε' будет иметь различные знаки. На участке ОХ1 δ'>ε' и значение δ'-ε' будет положительным. На этом участке в соединении образца с захватом машины будет происходить выборка первоначального зазора.

На участке Х1-Х2 δ'-ε' имеет отрицательное значение и зазор между образцом и захватом будет изменяться в другом направлении. Из чертежа следует, что на этом участке образец удлиняется быстрее, чем перемещаются захваты, т.е. образец удлинится на большую величину в сравнении с перемещениями захватов.

В предлагаемом способе в захватах испытательной машины должно быть предусмотрено клиновое устройство, которое автоматически выбирает зазор на участке Х1-Х2 так, что на участке Х2- ∞, где δ'-ε' имеет положительное значение, а зазор в захватах отсутствует образец будет принудительно растягиваться с нарастающим значением δ'-ε'. Характер изменения величины δ'-ε' представлен на чертеже заштрихованной областью. Величина δ'-ε' прогрессивно возрастает и достигает критического значения при Хк, когда возникает трещина.

За показатель сопротивляемости сплавов образованию горячих трещин при сварке принимается величина длины участка Хк-Х1. Чем эта длина больше, тем больше сопротивление данного сплава образованию горячих трещин при сварке.

Следует отметить, что на участке Хк-∞ разность δ'-ε' возрастает более монотонно, чем в области Х2-Хк, таким образом в этой зоне разность δ'-ε' почти постоянна. Это приводит к тому, что в области Хк-∞ трещины могут образовываться при многих значениях. При этом возможны два случая: или трещина прорастает в зону Хк-∞ или образуется ряд трещин в этой зоне. Количество трещин за пределами Х>Хк привносит дополнительную информацию. Подбором условий сварки и ширины образца можно определять сопротивляемость металла шва как продольным, так и поперечным трещинам. Предлагаемый способ осуществляют следующим образом. Для данного сплава и режима сварки экспериментально определяется ε и ε' , δ и δ' до образования горячих трещин. При известных значениях ε, ε', δ, δ'определяется значение Х2, при котором ε'= δ'.

Значения ε, ε' определяются на основе экспериментальных исследований и расчетов на ЭВМ для различного класса сплава, размеров образцов и режимов сварки. Таким образом, при испытании сплавов имеются предварительные сведения о величине Х2 и, следовательно, можно назначить режим сварки, необходимый для обеспечения условия ε'=δ' на заданном значении Х.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки сопротивляемости металла сварного соединения образованию холодных трещин | 1990 |

|

SU1756078A1 |

| Машина для определения склонности металлов к образованию холодных трещин при сварке | 1955 |

|

SU114865A1 |

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| Способ определения прочности наплавленного металла а процессе сварки | 1949 |

|

SU86053A1 |

| Способ оценки сопротивляемости образованию горячих трещин и устройство для его осуществления | 1989 |

|

SU1609589A1 |

| Испытательная машина | 1984 |

|

SU1194139A1 |

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| Испытательная машина | 1972 |

|

SU440581A1 |

Использование: изобретение относится к сварке, в частности к способам оценки технологической прочности сплавов при сварке. Сущность изобретения: способ включает изготовление образца, наложение продольного сварного шва с одновременным нагружением образца растягивающим усилием. Скорость сварки образца и скорость его деформирования внешними силами поддерживают постоянными. Определяют деформацию и перемещения образца и скорость изменения этих параметров. За критерий сопротивляемости образованию горячих трешин принимают расстояние от точки на образце, в которой скорость деформации равна скорости перемещения, до точки начала возникновения трещины. 1 ил.

СПОСОБ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ, включающий изготовление образца, закрепление его в захватах нагружающей машины и наплавку сварного шва с одновременным нагружением свариваемого образца растягивающим усилием, отличающийся тем, что, с целью сокращения времени и трудозатрат при испытаниях за счет получения искомых данных на одном образце, скорость сварки образца и скорость его деформирования растягивающими силами поддерживают постоянными, измеряют деформацию образца, перемещение захватов нагружающей машины и скорость изменения этих параметров в процессе испытаний и за критерий сопротивляемости образованию горячих трещин принимают расстояние от точки на образце, в которой скорость деформации равна скорости перемещения, до точки начала возникновения трещины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прохоров Н.Н | |||

| Горячие трещины при сварке | |||

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

Авторы

Даты

1994-07-30—Публикация

1991-06-27—Подача