Изобретение относится к области машиностроения и может быть использовано в качестве, навесного оборудования к строительным и дорожным машинам .для вибрационного разрушения грунта.

Известны вибромолоты, содержащие вибровозбудитель, закрепленный посредством двух групп упругих элементов СО

К недостаткам известного вибромог лота следует отнести малую эффективность разработки грунта, что обусловлено расположением, упругих элементов перпендикулярно оси вращения вибровозбудителя, а также отсутствием направляющей J предохранякицей устройство от случайных вибраций, вызванных неоднородностью обрабатываемого материала и нагрузками, не соосными с инструментом.

Целью изобретения является повышение эффективности разработки грунта. . .

Указаннаяцель достигается тем, что вибромолот, содержащий вибродаозбудитель, закрепленный посредством двух групп уцругих элементов, одна из которых расположена выше-, а другая ниже центра масс вибровозбУДИтёля, снабжен двумя ползунами, расположенными в направляющих и соединенными с пальцами, установленными в нижней части корпуса вибровозбудителя, группы упругих элементов расположены параллельно оси вращения вибповозбудителя, жесткость верхней группы упругих элементов меньше жесткости нижней группы, а упругие элемецты выполнены из эластичного материала.

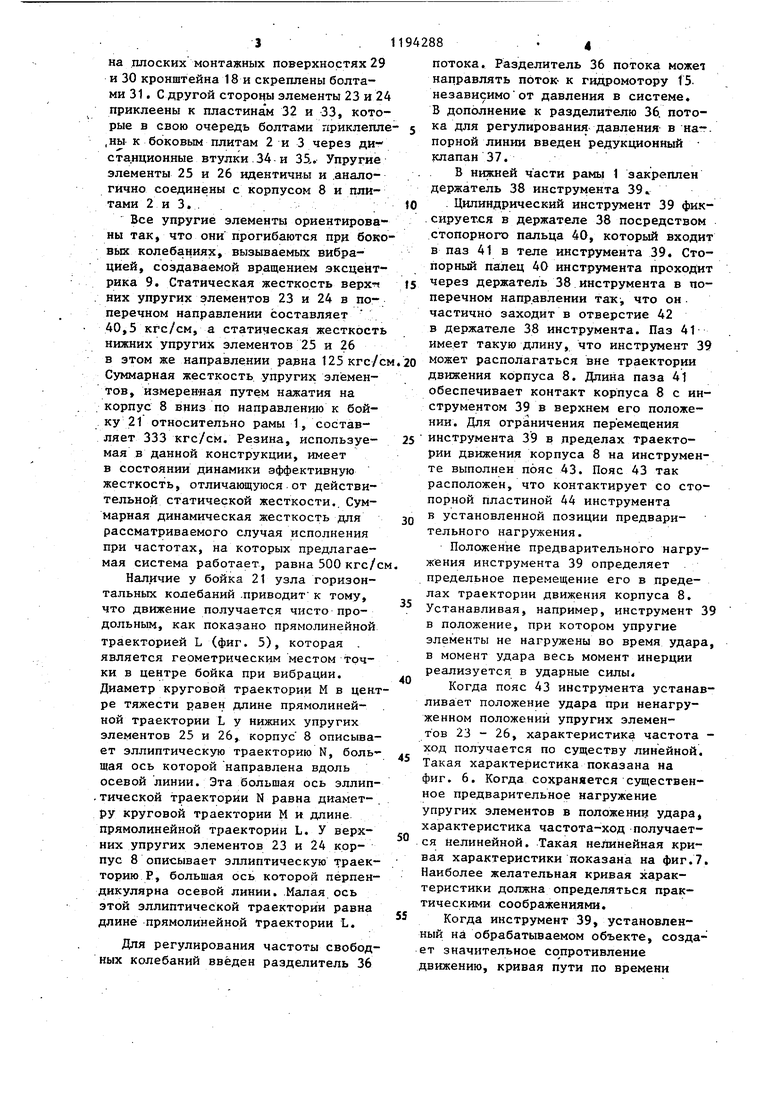

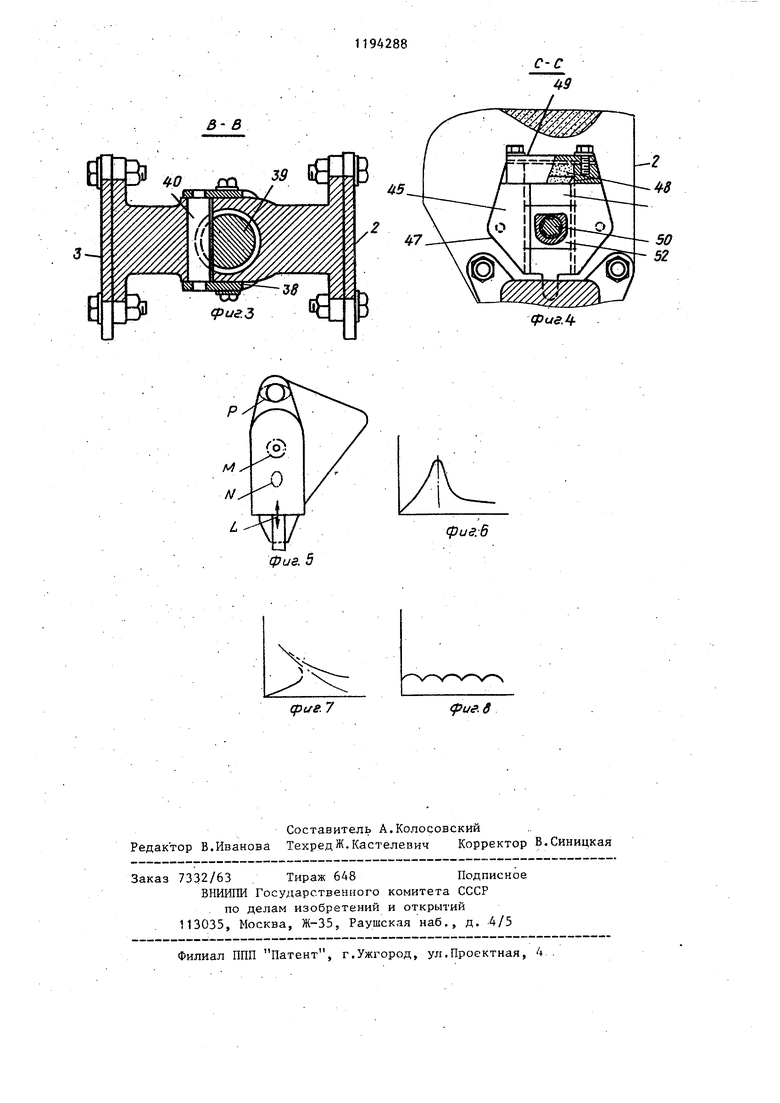

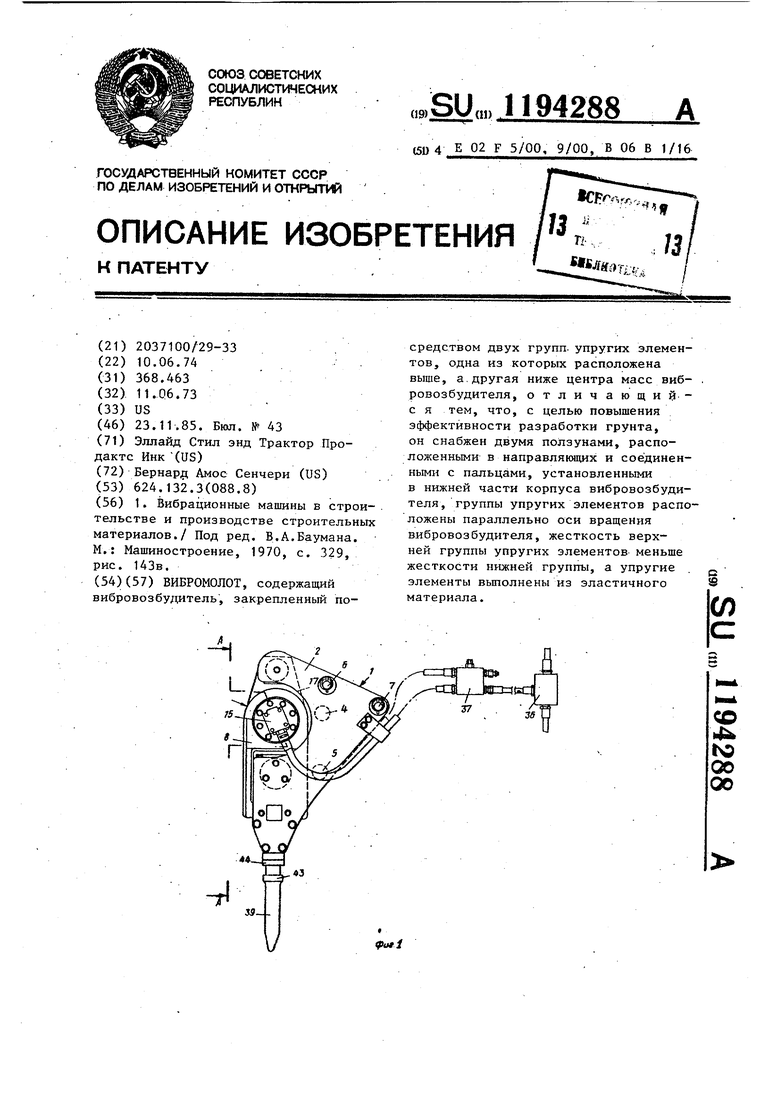

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-В на фиг. 2; на фиг. 4 - разрез С-С на фиг..2; на фиг.,5 - схема, иллюстрирующая траектории движения корпуса на фиг. 6 - примерная кривая зависимости хода от частоты ДТ1Я линейной пружинно-массовой системы с демпфированием; на фиг. 7 - примерная кривая зависимости хода от частоты для нелинейной пружинно-массовой системы с демпфированием; на фиг. 8 - примерная кривая пути по времени при нелинейном пре дварительном нагружении.

Рама 1 состоит из двух боковых 1ШИТ 2 и 3. Боковые плиты 2 и 3 могут быть одинаковыми для облегчения

из готовления и расположены в параллельных плоскостях. Опорные элементы 4 и 5 помещены между плитами 2 и 3 для увеличения:жесткости рамы 1. Поперечные оси 6 и 7 проходят перпендикулярно через параллельные плиты 2 и 3 вблизи верхней кромки рамы 1 и служат для крепления вибромолота на рукояти экскаватора с обратной лопатой или на другом шарнирно укрепленном рычаге.

Между боковыми плитами 2 и 3 расположена ударная часть., состоящая из корпуса 8, упруго смонтированного на раме 1, и приводного эксцентрика 9. В корпусе 8 имеется окно 10, в котором на осях -11 и 12 размещен эксцентрик 9. Оси закреплены в подшипниках 13 и 14, причем ось 12 имеет внутренние шлицы для соединения с валом гидромотора 15.

Гидромртор 15 закреплен на корпусе 8. Вал гидромотора имеет шпицы, заходящие в шлицы отверстия в оси 12. Для уравновешивания гидромотора 15 на корпусе 8 на стороне, противоположной гидромотору, закреплен противовес 16. Для размещения гидромотора 15 и противовеса 16 в боковых плитах 2 и 3 имеются проемы .17,

Корпус 8 снабжен кронштейнами 18 и 19. Кронштейн 18 заканчивается нижним кронштейном 20.

Положение оси .эксцентрика 9 в корпусе 8 такое, что узел горизонтальных колебаний корпуса образуется в зоне расположения нижнего кронштейна 20.. Боек 21 закреплен к нижнему .кронштейну 20 болтами 22. Поскольку боек 21 находится в узле горизонтальных кол.ебаний, в этом месте совершается только вертикальное движение. Вследствие отсутствия какого-либо горизонтального движения в центре поверхности бойка предотвращается износ бойка 21 и исключаются поперечные ударные нагрузки ударной -части корпуса 8, увеличивается суммарная энергия удара, направленная продольно .

Корпус 8 смонтирован на раме 1 с помощью упругих элементов 23 и 24, связанных с Кронпггейном 18, и упругих элементов 25 и 26, связанных с нижним кронштейном 20. Элементы 23 и 24 представляют собой цилиндрические резиновые блоки, с.одной стороны приклеенные к пласти.нам 27 и 28. Эти пластины размещены на плоских монтажных поверхностях 29 и 30 кронштейна 18 и скреплены болтами 31. С другой стороны элементы 23 и 2 приклеены к пластинам 32 и 33, кото рые в свою очередь болтами приклепл ,ны к боковым плитам 2 и 3 через дистанционные втулки 34 и 35,, Упругие элементы 25 и 26 идентичны и .аналогично соединены с корпусом 8 и плитами 2 и 3. . Все упругие элементы ориентирова ны так, что они прогибаются при боко вых колебаниях, вызываемых вибрацией, создаваемой вращением эксцентрика 9. Статическая жесткость верх-ч . них упругих элементов 23 и 24 в поперечном направлении составляет 40,5 кгс/см, а статическая жесткость нижних упругих элементов 25 и 26 в этом же направлении равна 125 кгс/с Суммарная жесткость упругих элементов, измеренная путем нажатия на корпус 8 вниз по направлению к бойку 21 относительно рамы 1, составляет 333 кгс/см. Резина, используемая в данной конструкции, имеет в состоянии динамики эффективную жесткость, отличающуюся от действительной статической жесткости.. Суммарная динамическая жесткость для рассматриваемого случая исполнения при частотах, на которых предлагаемая система работает, равна 500 кгс/с Наличие у бойка 21 узла горизонтальных колебаний .приводит к тому, что движение получается чисто продольным, как показано прямолинейной траекторией L (фиг. 5), которая . является геометрическим местом точки в центре бойка при вибрации. Диаметр круговой траектории М в цент ре тяжести равен длине прямолинейной траектории L у нижних упругих элементов 25 и 26, корпус В описывает эллиптическую траекторию N, больщая ось которой направлена вдоль осевой линии. Эта большая ось эллип.тической траектории N равна диаметру круговой траектории М и длине прямолинейной траектории L. У верхних упругих элементов 23 и 24 корпус 8 описывает эллиптическую траекторию Р, большая ось которой перпендикулярна осевой линии. .Малая ось этой эллиптической траектории равна длине прямолинейной траектории L. Для регулирования частоты свободных колебаний введен разделитель 36 потока. Разделитель 36 потока может направлять поток- к гидромотору 15. независимоот давления в системе. В дополнение к разделителю 36. потока для регулирования давления в на-, порной линии введен редукционный клапан 37. В нижней части рамы 1 закреплен держатель 38 инструмента 39 . Цилиндрический инструмент 39 фиксируется в держателе 38 посредством стопорного пальца 40, который входит в паз 41 в теле инструмента 39. Стопорный палец 40 инструмента проходит через держатель 38 инструмента в поперечном направлении так что он частично заходит в отверстие 42 в держателе 38 инструмента. Паз 41 име.ет такую длину, что инструмент 39 может располагаться вне траектории движения корпуса 8. Длина паза 41 обеспечивает контакт корпуса 8 с инструментом 39 в верхнем его положении. Для ограничения перемещения инструмента 39 в .пределах траектории движения корпуса 8 на инструменте выполнен пояс 43. Пояс 43 так расположен, что контактирует со стопорной пластиной 44 инструмента в установленной позиции предварительного нагружения. Положение предварительного нагружения инструмента 39 определяет . предельное перемещение его в пределах траектории движения корпуса 8. Устанавливая, например, инструмент 39 в положение, при котором упругие элементы не нагружены во время удара, в момент удара весь момент инерции реализуется в ударные силы. Когда пояс 43 инструмента устанавливает положение удара при ненагруженном положений упругих элементов 23 - 26, характеристика частота ход получается по существу линейной. Такая характеристика показана на фиг. 6. Когда сохраняется существенное предварительное нагружение упругих элементов в положении удара, характеристика частота-ход получается Нелинейной. Такая нелинейная кривая характеристики показана на фиг.7. Наиболее желательная кривая характеристики должна определяться практическими соображениями. Когда инструмент 39, установленый на обрабатываемом объекте, создает значительное сопротивление вижению, кривая пути по времени

$.

(ДЛЯ вертикальных колебаний изменяется от синусоидальной до срезанной волнообразной, показанной на фиг.8. Диапазон частот работы устройства .под нагрузкой непосредственно зависит от давления на входе в гидромотор 15, твердости и упругости обрабатываемого объекта. Для управлений рабочей частотой системы служит редукционный клапан 37, расположенный за разделителем 36 потока по ходу потока. Варьируя давлением срабатывания редукционного клапана 37, работу системы можно приближать к режиму.собственных частот колебаний системы или удалить. Вариации в сопротивлении, оказываемом инструменту 39, могут вызвать мгновенные изменения нагрузки и нежелательные случайные вибрации. Для смячения этих нежелательных случайных вибраций на раме 1 размещено ограничивающее средство. Ограничивающее средство вьшолнено в виде двух направляющих 45 и 46, закрепленных к раме 1 и расположенных с обеих

942886

сторон вибрирующего корпуса 8 в узле горизонтальных колебаний.

Обе направляющие 45 и 46. идентичны. .Направляющая -45 имеет основную i , .плиту 47, которая закреплена к боковой плите 2. Вверху плиты 47 установлен упругий демпфер 48. Для прочного удержания демпфера 48 он снабжен уголком 49.: to Нижний кронштейн 20 имеет два пальца 50 и 51.-Цилиздрические пальцы 50 и 51 выступают наружу из нижнего кронштейна 20 и ц1ентрируются с каждой, стороны ударной поверхносt5 ти бойка 21. Пальцы 50 и 51 находятся в узле горизонтальных колебаний корпуса 8. Палец 50 входит в ползун 52, а палец 51 - в ползун 53. Ползуны 52 и 53 также идентичны. 20 Ползун 52 прямоугольный, подвижно посажен в направляющей 45 и предотвращает боковое смещение пальца.50.. Использование изобретения позволит повысить эффективность вибро25 ударной разработки грунта: при проведе, НИИ строительных и дорожных работ.

ff ii&m

г X -А

ФиеЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шагающий механизм подачи буровой установки | 1973 |

|

SU656545A3 |

| ПОДВЕСНАЯ СИСТЕМА ДЛЯ РЯДА КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И СТАБИЛИЗИРУЮЩЕЕ СРЕДСТВО | 1990 |

|

RU2106550C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ КОРКИ ЭЛЕКТРОЛИТА (ВАРИАНТЫ) | 1997 |

|

RU2128248C1 |

| РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ ПРОБИВКИ КОРКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2596550C1 |

| Виброударная машина | 1989 |

|

SU1708435A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1996 |

|

RU2106246C1 |

| Устройство для виброзадавливания в грунт труб | 1980 |

|

SU937614A1 |

| МОЛОТ ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 1993 |

|

RU2087712C1 |

| ЧЕЛНОЧНАЯ ПЕРЕПУСКНАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2012 |

|

RU2593360C2 |

| МНОГОКЛАПАННАЯ ГОЛОВКА КОМПРЕССОРНОГО УСТРОЙСТВА | 2012 |

|

RU2608625C2 |

ВИБРОМОЛОТ, содержащий вибровозбудитель, закрепленный посредством двух групп- упругих элементов, одна из которых расположена выше, а.другая ниже центра масс виб- . ровозбудителя, отличающий-с я тем, что, с целью повышения эффективности разработки грунта, он снабжен двумя ползунами, расположенными в направлякндих и соединенными с пальцами, установленными в нижней части корпуса вибровозбудителя, группы упругих элементов расположены параллельно оси вращения вибровозбудителя, жесткость верхней группы упругих элементов меньше жесткости нижней группы, а упругие . элементы вьшолнены из эластичного (Л материала. J&. со 4 00 сх

фиг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вибрационные машины в строительстве и производстве строительных материалов./ Под ред | |||

| В.А.Баумана | |||

| М.: Машиностроение, 1970, с | |||

| Букса для железнодорожного подвижного состава | 1922 |

|

SU329A1 |

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

Авторы

Даты

1985-11-23—Публикация

1974-06-10—Подача