Изобретение относится к технике художественной обработки листового металла, в частности к способу изготовления объемных декоративных изделий.

Целью изобретения является повышение качества изделий.

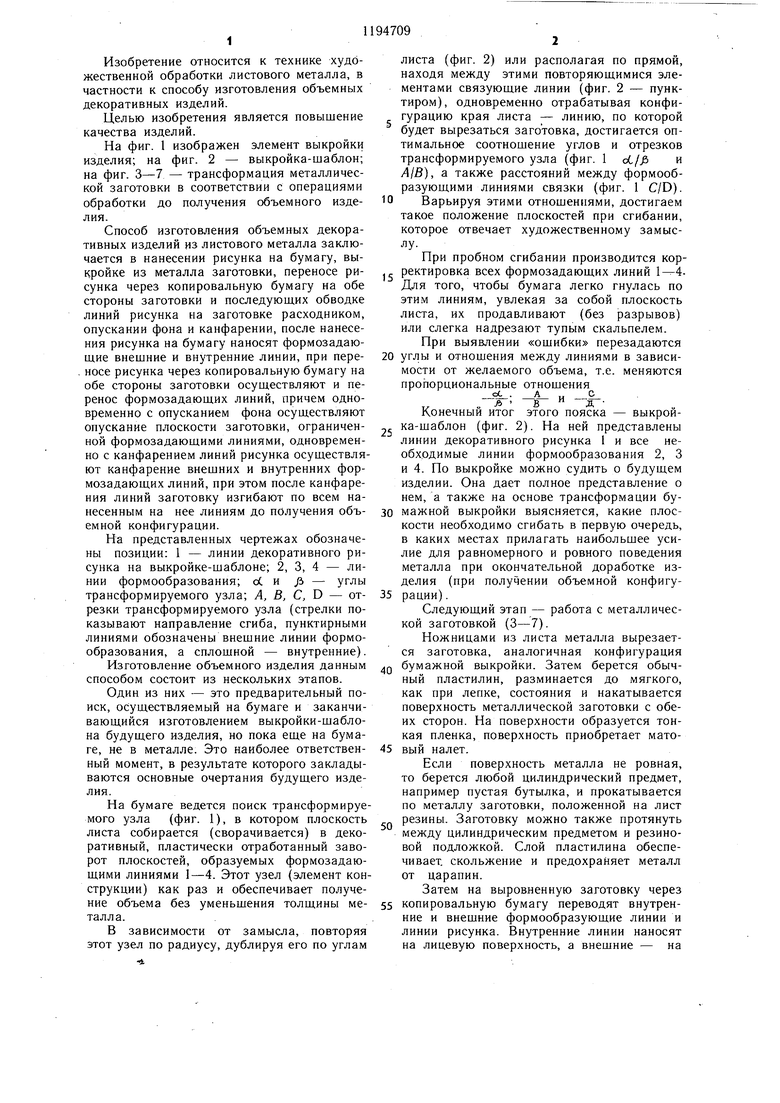

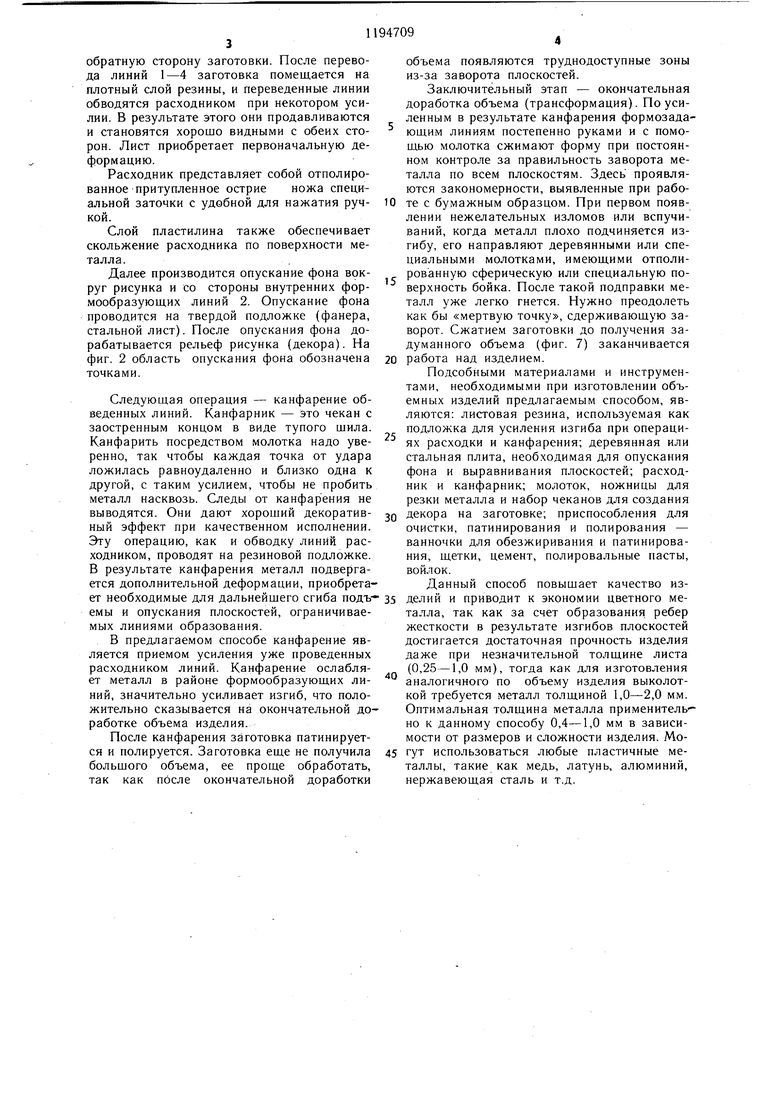

На фиг. 1 изображен элемент выкройки изделия; на фиг. 2 - выкройка-шаблон; на фиг. 3-7 - трансформация металлической заготовки в соответствии с операциями обработки до получения объемного изделия.

Способ изготовления объемных декоративных изделий из листового металла заключается в нанесении рисунка на бумагу, выкройке из металла заготовки, переносе рисунка через копировальную бумагу на обе стороны заготовки и последующих обводке линий рисунка на заготовке расходником, опускании фона и канфарении, после нанесения рисунка на бумагу наносят формозадаюшие внешние и внутренние линии, при пере. носе рисунка через копировальную бумагу на обе стороны заготовки осуществляют и перенос формозадающих линий, причем одновременно с опусканием фона осуществляют опускание плоскости заготовки, ограниченной формозадающими линиями, одновременно с канфарением линий рисунка осуществляют канфарение внешних и внутренних формозадающих линий, при этом после канфарения линий заготовку изгибают по всем нанесенным на нее линиям до получения объемной конфигурации.

На представленных чертежах обозначены позиции: 1 - линии декоративного рисунка на выкройке-шаблоне; 2, 3, 4 - линии формообразования; оС и f - углы трансформируемого узла; А, В, С, D - отрезки трансформируемого узла (стрелки показывают направление сгиба, пунктирными линиями обозначеньГ внешние линии формообразования, а сплошной - внутренние).

Изготовление объемного изделия данным способом состоит из нескольких этапов.

Один из них - это предварительный поиск, осуществляемый на бумаге и заканчивающийся изготовлением выкройки-шаблона будущего изделия, но пока еще на бумаге, не в металле. Это наиболее ответственный момент, в результате которого закладываются основные очертания будущего изделия.

На бумаге ведется поиск трансформируемого узла (фиг. 1), в котором плоскость листа собирается (сворачивается) в декоративный, пластически отработанный заворот плоскостей, образуемых формозадающими линиями 1-4. Этот узел (элемент конструкции) как раз и обеспечивает получение объема без уменьшения толщины металла.

В зависимости от замысла, повторяя этот узел по радиусу, дублируя его по углам

листа (фиг. 2) или располагая по прямой, находя между этими повторяющимися элементами связующие линии (фиг. 2 - пунктиром), одновременно отрабатывая конфигурацию края листа - линию, по которой будет вырезаться заготовка, достигается оптимальное соотнощение углов и отрезков трансформируемого узла (фиг. 1 оС/ и Л/В), а также расстояний между формообразующими линиями связки (фиг. 1 C/D).

0 Варьируя этими отнощениями, достигаем такое положение плоскостей при сгибании, которое отвечает художественному замыслу.

При пробном сгибании производится корректировка всех формозадающих линий 1 4Для того, чтобы бумага легко гнулась по этим линиям, увлекая за собой плоскость листа, их продавливают (без разрывов) или слегка надрезают тупым скальпелем. При выявлении «ощибки перезадаются

0 углы и отношения между линиями в зависимости от желаемого объема, т.е. меняются

пропорциональные отношения 9k.. А ., с ..„ л в ЗГКонечный итог этого пояска - выкроика-шаблон (фиг. 2). На ней представлены линии декоративного рисунка 1 и все необходимые линии формообразования 2, 3 и 4. По выкройке можно судить о будущем изделии. Она дает полное представление о нем, а также на основе трансформации бумажной выкройки выясняется, какие плоскости необходимо сгибать в первую очередь, в каких местах прилагать наибольшее усилие для равномерного и ровного поведения металла при окончательной доработке изделия (при получении объемной конфигу5 рации).

Следующий этап - работа с металлической заготовкой (3-7).

Ножницами из листа металла вырезается заготовка, аналогичная конфигурация

Q бумажной выкройки. Затем берется обычный пластилин, разминается до мягкого, как при лепке, состояния и накатывается поверхность металлической заготовки с обеих сторон. На поверхности образуется тонкая пленка, поверхность приобретает мато5 вый налет.

Если поверхность металла не ровная, то берется любой цилиндрический предмет, например пустая бутылка, и прокатывается по металлу заготовки, положенной на лист резины. Заготовку можно также протянуть между цилиндрическим предметом и резиновой подложкой. Слой пластилина обеспечивает, скольжение и предохраняет металл от царапин.

Затем на выровненную заготовку через

5 копировальную бумагу переводят внутренние и внешние формообразующие линии и линии рисунка. Внутренние линии наносят на лицевую поверхность, а внешние - на

обратную сторону заготовки. После перевода линий 1-4 заготовка помещается на плотный слой резины, и переведенные линии обводятся расходником при некотором усилии. В результате этого они продавливаются и становятся хорошо видными с обеих сторон. Лист приобретает первоначальную деформацию.

Расходник представляет собой отполированное притупленное острие ножа специальной заточки с удобной для нажатия ручкой.

Слой пластилина также обеспечивает скольжение расходника по поверхности металла.

Далее производится опускание фона вокруг рисунка и со стороны внутренних формообразующих линий 2. Опускание фона проводится на твердой подложке (фанера, стальной лист). После опускания фона дорабатывается рельеф рисунка (декора). На фиг. 2 область опускания фона обозначена точками.

Следующая операция - канфарение обведенных линий. Канфарник - это чекан с заостренным концом в виде тупого щила. Канфарить посредством молотка надо уверенно, так чтобы каждая точка от удара ложилась равноудаленно и близко одна к другой, с таким усилием, чтобы не пробить металл насквозь. Следы от канфарения не выводятся. Они дают хорощий декоративный эффект при качественном исполнении. Эту операцию, как и обводку линий расходником, проводят на резиновой подложке. В результате канфарения металл подвергается дополнительной деформации, приобретает необходимые для дальнейщего сгиба подъемы и опускания плоскостей, ограничиваемых линиями образования.

В предлагаемом способе канфарение является приемом усиления уже проведенных расходником линий. Канфарение ослабляет металл в районе формообразующих линий, значительно усиливает изгиб, что положительно сказывается на окончательной доработке объема изделия.

После канфарения заготовка патинируется и полируется. Заготовка еще не получила большого объема, ее проще обработать, так как после окончательной доработки

объема появляются труднодоступные зоны из-за заворота плоскостей.

Заключительный этап - окончательная доработка объема (трансформация). По усиленным в результате канфарения формозадающим линиям постепенно руками и с помощью молотка сжимают форму при постоянном контроле за правильность заворота металла по всем плоскостям. Здесь проявляются закономерности, выявленные при работе с бумажным образцом. При первом появлении нежелательных изломов или вспучиваний, когда металл плохо подчиняется изгибу, его направляют деревянными или специальными молотками, имеющими отполированную сферическую или специальную поверхность бойка. После такой подправки металл уже легко гнется. Нужно преодолеть как бы «мертвую точку, сдерживающую заворот. Сжатием заготовки до получения задуманного объема (фиг. 7) заканчивается

0 работа над изделием.

Подсобными материалами и инструментами, необходимыми при изготовлении объемных изделий предлагаемым способом, являются: листовая резина, используемая как подложка для усиления изгиба при операциях расходки и канфарения; деревянная или стальная плита, необходимая для опускания фона и выравнивания плоскостей; расходник и канфарник; молоток, ножницы для резки металла и набор чеканов для создания

0 декора на заготовке; приспособления для очистки, патинирования и полирования - ванночки для обезжиривания и патинирования, щетки, цемент, полировальные пасты, войлок.

Данный способ повышает качество изделий и приводит к экономии цветного металла, так как за счет образования ребер жесткости в результате изгибов плоскостей достигается достаточная прочность изделия даже при незначительной толщине листа (0,25-1,0 мм), тогда как для изготовления аналогичного по объему изделия выколоткой требуется металл толщиной 1,0-2,0 мм. Оптимальная толщина металла применительно к данному способу 0,4-1,0 мм в зависимости от размеров и сложности изделия. Могут использоваться любые пластичные металлы, такие как медь, латунь, алюминий, нержавеющая сталь и т.д.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА, заключающийся в нанесении рисунка на бумагу, выкройке из металла заготовки, переносе рисунка через копировальную бумагу на обе стороны заготовки и последуюш.их обводке линий рисунка на заготовке . расходником, опускания фона и канфарении, отличающийся тем, что, с целью повышения качества изделий, после нанесения рисунка на бумагу наносят формозадаюшие внешние и внутренние линии, при переносе рисунка через копировальную бумагу на обе стороны заготовки осуш,ествляют и перенос формозадаюших линий, причем одновременно с опусканием фона осуш,ествляют опускание плоскости заготовки, ограниченной формозадающими линиями, одновременно с канфарением линий рисунка осуществляют канфарение внешних и внутренних формозадающих линий, при этом после канфарения линий заготовку изгибают по всем нанесенным на нее линиям до получения объемной конфигурации. () 4 О ;о

| Флеров А | |||

| В | |||

| Материаловедение и технология художественной обработки металлов | |||

| М.: Высшая школа, 1981, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1985-11-30—Публикация

1984-05-18—Подача