Область техники

Изобретение относится к технологии изготовления гофрированных конструкций из слоистых композиционных материалов.

Предшествующий уровень техники

Известен способ изготовления изделий из слоистого композиционного материала, заключающийся в укладке пропитанного связующим листа ткани (препрега) на формозадающую оправку, герметизации с помощью вакуумного мешка и формовании изделия под действием атмосферного давления (Крысин В.Н., Крысин М.В. Технологические процессы формования, намотки и склеивания конструкций. - М.: Машиностроение, 1989. - 240 с., с.118-125, ISBN 5-217-00533-5).

Недостатком указанного способа является низкая производительность, связанная с высокой трудоемкостью укладки листа препрега в форму со сложным рельефом, невозможность его практической реализации при относительно густом рельефе складчатой структуры заполнителя, а также высокая стоимость рельефной оснастки.

Известен способ формования гофрированного заполнителя с помощью трансформируемых оправок. Способ состоит в том, что композиционный материал в виде препрега укладывается на плоскую поверхность оснастки, которая затем трансформируется в складчатую конструкцию с требуемыми геометрическими параметрами рельефа, после чего происходит формование. Для этого с целью получения высоких технических характеристик данное устройство с изделием помещается в автоклав, где реализуются необходимые технологические режимы (давление до 0,6-0,8 МПа и температура до 200°С) (В.И.Халиулин. Технологические схемы изготовления многослойных конструкций. - Казань: Изд-во Казан. гос. техн. ун-та, 1999. - 168 с., с.149-155, ISBN 5-7579-0295-7).

Недостатком данного способа является необходимость подвергать воздействию высоких температуры и давления формообразующую оснастку, что существенно снижает ее технический ресурс.

Известен способ изготовления изделий из слоистого композиционного материала, заключающийся в том, что на первом этапе осуществляется дискретное нанесение связующего на предварительно размеченный плоский лист ткани по участкам, соответствующим боковым граням заполнителя складчатого типа с получением полосок непропитанной ткани по линиям соединения этих граней. На втором этапе пропитанная таким образом ткань в плоском состоянии помещается между обогреваемыми плитами пресса, после чего при определенных температуре и давлении производится отверждение связующего. На третьем этапе развертка выводится из плоского состояния складыванием изгибом по непропитанным полоскам ткани. Для придания заполнителю жесткости непропитанные полоски пропитываются связующим с последующим его отверждением (Патент РФ №2057647 С1 МПК6 В 29 D 9/00. Способ изготовления заполнителя из композиционного материала. Бюл. №10, 10.04.96). Данный способ принят за прототип.

Недостатками указанного способа являются отсутствие технологической возможности исполнения его первого этапа при использовании тонких тканей. Толщина тканей, применяемых в производстве композиционных изделий составляет 0,1-0,2 мм. Для получения высокой точности геометрических параметров рельефа ширина полосок непропитанной ткани по линиям соединения боковых граней заполнителя должна составлять при этом 0,2-0,4 мм.

Поскольку материал армирующего основания препрега (стекло-, угле-, органоткань) имеет капиллярно-пористую структуру, то при нанесении связующего на участки, соответствующие боковым граням складчатой конструкции, возможно его проникновение в зоны линий сгиба. В этом случае на следующем этапе (этапе формования) при подведении к заготовке тепла будет происходить активное отверждение связующего и в этих зонах, что лишит заготовку подвижности на линиях сгиба и затруднит процесс трансформирования плоской заготовки в объемную конструкцию.

Так как пропитанная связующим ткань является нежестким телом, то при ее укладке на плите пресса для дальнейшего формования требуется обеспечение высокой точности соответствия реальных размеров граней и линий сгиба параметрам идеальной развертки заполнителя и соответственно - параметрам заполнителя в рельефном состоянии. Это условие трудно выполнимо и требует наличия специальной оснастки и дополнительных трудозатрат. Перекос же ткани в любом направлении с нанесенным на нее рисунком граней, пропитанных связующим составом и непропитанных линий сгиба, приводит к искажению геометрических параметров структуры складчатого заполнителя.

Сущность изобретения

Задачей данного изобретения является обеспечение возможности применения готового препрега в качестве заготовки-полуфабриката и улучшение условий складывания плоской заготовки в объемную рельефную конструкцию.

Техническим результатом, достигаемым при использовании данного изобретения, является повышение производительности процесса изготовления заполнителя из композиционного материала за счет использования в качестве его заготовки готового препрега и сокращения тем самым количества операций, а также повышение качества изготовления путем повышения точности формообразования.

Указанный технический результат достигается тем, что в известном способе изготовления из композитов складчатого заполнителя для многослойных панелей, включающем укладку заготовки из армирующего материала, ее пропитку связующим с получением препрега, отверждение связующего в процессе горячего прессования с получением плоской заготовки-полуфабриката в виде совокупности относительно жестких участков, имеющих форму граней заполнителя и отделенных один от другого на некоторое расстояние, последующее деформирование заготовки-полуфабриката с получением рельефа заполнителя с требуемыми геометрическими параметрами и окончательное отверждение всего нанесенного связующего, при этом армирующий материал пропитывают связующим по всей поверхности заготовки, подвод тепла для отверждения связующего в полученном препреге осуществляют только в пределах упомянутых участков, а по полосам препрега между этими участками создают условия, замедляющие процесс отверждения. Кроме того, ширину полос между относительно жесткими участками обеспечивают равной не менее двум величинам радиуса изгиба материала заготовки на этих участках.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности "новизна".

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности "изобретательский уровень".

Краткое описание чертежей

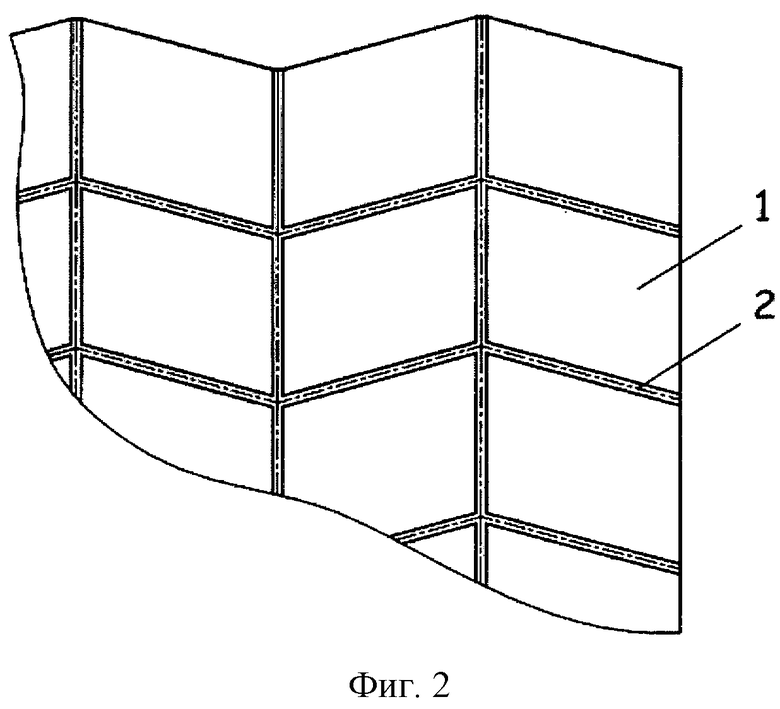

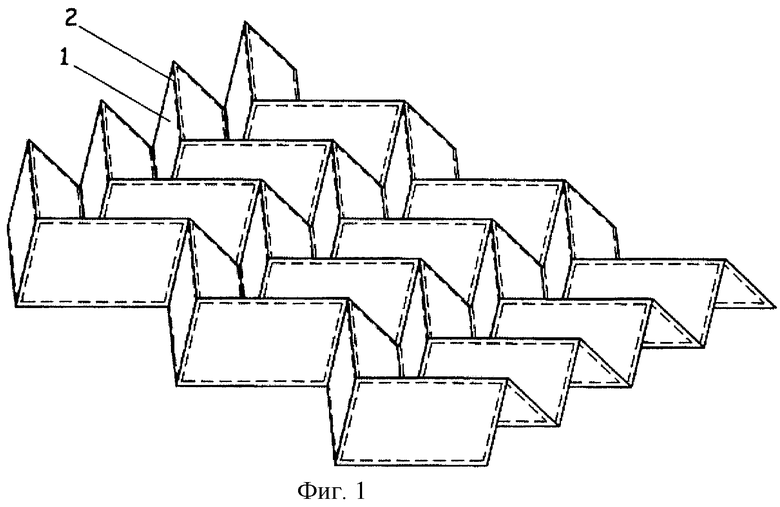

Сущность изобретения поясняется на фиг.1 и 2, где на фиг.1 показан складчатый заполнитель типа "зигзагообразный гофр"; на фиг.2 - его развертка.

На фиг.1 и 2 цифрами обозначены следующие позиции: 1 - участки препрега, отверждаемые в процессе его горячего прессования; 2 - участки, отверждаемые после формообразования заполнителя.

Лучший вариант осуществления изобретения

Способ реализуется следующим образом.

На первом этапе плоский лист препрега, представляющий собой предварительно пропитанную связующим и законсервированную в таком состоянии армирующую ткань (стекло-, угле-, органоткань), укладывают на плоскую поверхность обогреваемых плит пресса и производят горячее прессование заготовки. При этом подвод тепла осуществляют только по участкам 1, имеющим форму граней заполнителя, но менее их по площади, и в течение времени, минимально необходимого для обеспечения степени отверждения, отвечающей условиям последующего формообразования заполнителя гибкой. В результате получают трансформируемую конструкцию, состоящую из относительно жестких элементов (граней будущего заполнителя) и эластичных участков препрега в зонах между ними.

На следующем этапе гибкой-складыванием заготовки-полуфабриката по участкам 2 осуществляют формообразование складчатой конструкции с получением требуемых геометрических параметров (фиг.1).

Для придания конструкции жесткости в плоскости заполнителя производят окончательное отверждение всего нанесенного связующего и стабилизацию, таким образом, формы изделия. Данная операция может и отсутствовать или быть совмещенной с операцией сборки заполнителя с обшивками, например, с помощью пленочного клея, с получением трехслойной панели. В последнем случае имеющая место на этой стадии податливость материала заполнителя в зоне ребер складчатой конструкции, т.е. на участках соединения с обшивками, позволяет повысить качество соединения за счет безусловного обеспечения контакта по всей их длине. В случае необходимости при сборке с обшивками криволинейные участки на сгибах могут быть деформированы с образованием плоских площадок, что способно повысить прочность соединения.

Предлагаемый способ позволяет использовать в качестве заготовки готовый препрег, выпускаемый на высокопроизводительном оборудовании промышленными способами с высоким качеством пропитки, что существенно снижает трудозатраты на изготовление заполнителя, повышает качество изделия и культуру его производства.

Промышленная применимость

Изобретение может быть использовано при изготовлении многослойных панелей, применяемых в производстве летательных аппаратов, судостроении и в строительных конструкциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИТОВ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2008 |

|

RU2371315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИТОВ | 2008 |

|

RU2381084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283766C1 |

| Способ изготовления складчатого заполнителя из композиционных материалов для многослойных панелей | 2019 |

|

RU2702583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОРАЗВЕРТЫВАЮЩЕГОСЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2697453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2057647C1 |

| Складчатый заполнитель панели | 2017 |

|

RU2658722C1 |

| ЗАПОЛНИТЕЛЬ ПОВЫШЕННОЙ ЖЕСТКОСТИ ДЛЯ МНОГОСЛОЙНОЙ ПАНЕЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2371316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ДЕТАЛИ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2004 |

|

RU2264918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ | 2003 |

|

RU2256556C2 |

Предложенное решение относится к гофрированным конструкциям из слоистых композиционных материалов. Способ включает укладку плоского листа заготовки армирующего материала, его пропитку связующим с получением препрега, отверждение связующего в процессе горячего прессования с получением плоской заготовки-полуфабриката в виде совокупности относительно жестких участков, имеющих форму граней заполнителя, и отделенных один от другого на некоторое расстояние. Далее следует формообразование заготовки-полуфабриката гибкой с получением рельефа заполнителя с требуемыми геометрическими параметрами и окончательное отверждение всего нанесенного связующего. Армирующий материал пропитывают связующим по всей поверхности заготовки. Подвод тепла для отверждения связующего в полученном препреге осуществляют только в пределах упомянутых участков. По полосам препрега между этими участками создают условия, замедляющие процесс отверждения. Данное техническое решение повышает производительность процесса. 1 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2057647C1 |

| Способ изготовления профильного изделия из стеклопластика | 1983 |

|

SU1110654A1 |

| Способ изготовления трехслойных конструкций | 1980 |

|

SU992693A1 |

| Устройство для гофрирования листового материала | 1981 |

|

SU994284A2 |

Авторы

Даты

2006-01-10—Публикация

2003-12-11—Подача