со

4: QD

О

сл Способ относится к металлургии,. в частности к производству ферросплавов, например сплавов с ванадием. Целью изобретения является упрощение разделки и дробления слитка, снижение в сплаве содержания вредных примесей, сокращение потерь ванадия. Кремнезем целесообразно подавать на проходящий по желобу металл (тем пература металла перед вьтуском составляет 1680-1740с) равномерно на протяжении всего вьшуска. Время .вьтуска плавки весом 7-9 т составляет 8-12 мин, т.е. скорость разлив ки металла составляет 500-1200 кг/ми Скорость подачи кремнезема при этом составляет 2-10% от скорости разливки металла. Способ допускае7 варианты пода чи кремнезема в металл при вьшуске, например, в ковш до начала вьшуска или же часть кремнезема в ковш до начала в ьтуска, а остальное на желоб, а также в промежуточные разливочные устройства перед разливкой в изложницы. Выбор варианта обуслов лен наличием необходимого оборудова ния и не сказывается существенным образом на результаты. Двуокись кремния, взаимодействуя ;С жидким металлом, вступает в хими|Ческие реакции с магнием и ванадием образуюищеся продукты реакции, растворяя в себе оставшийся кремнезем, способствуют формированию шлаковой фазы с сильно выраженным кислотным характером, являющейся окислителем по отношению к марганцу и предохраняюй ей металл от насьш1ения его азотом. Восстановленный кремний, ассимилируясь металлической фа зой в процессе охлаждения, способст вует формированию крупнозернистой структуры сплава. Располагаясь при этом по границам зерен и претерпевая в процессе охлаждения фазовые превращения, кремний придает сплаву напряженное состояние, вследствие чего у слитков появляется склонност к саморастрескиванию в процессе их охлаждения. Это позволяет увеличить массу слитка до 4-6 т (вместо 11,2 т), причем не требуется предварительное измельчение слитков (перед отправкой их на щековую дробилку) . 52 При этом значительно уменьшается поверхность контакта с атмосферой, сокращаются потери при окислении и . отпадает необходимость ручной сборки феррованадия в короба, поскольку шлак, попадающий в металл при разливке, не рассьшается в порошок, а сохраняет своюформу;и в виде скардовины легко отделяется от металла. Поэтому весь металл, включая и мелочь (поскольку последняя не перемешана со шлаком), является годным продуктом. Повьш1ение выхода годного приводит к увеличению производительности. Присадка кремнезема на металл в количестве менее 2% не сказывается существенным образом на повьш1ение хрупкости сплава, что приводит к недостаткам известного способа и не происходит заметного снижения концентрации марганца и азота. Избыток кремнезема (более 10%) приводит к переохлаждению сплава и загрязнению его шлаковыми вкл.ючениями. Подача вметалл кремнеземсодержащего материала совместно с оксида- ми железа позволяет одновременно снизить в сплаве содержание углерода, марганца и азота. При расходе оксидов железа менее чем 0,1 от веса кремнезема не происходит заметного снижения углерода и азота. При расходе оксидов железа, более чем в 3 раза превышанщем вес кремнезема, возрастает угар ванадия. Добавка в состав присаживаемой смеси пятиокиси ванадия позволяет достигать в сплаве более низкие концентрации марганца и углерода без . С1шжения содержания ванадия в сплаве. При содержании пятиокиси ванадия менее чем 5% от веса смеси не происходит глубокое рафинирование сплава от углерода и марганца. При содержании пятиокиси ванадия более, чем 60% от веса смеси снижается межфазное натяжение между шлаком и металлом и шлаковая фаза не отделяется от металла. Пример 1. В дуговой электропечи ДС-6Н с магнезитовой футеровкой проплавлением шихты, содержащей техническую пятиокись ванадия (93% 3,5% МпО), ферросилиций (ФС75), металлоотсев и известь получили кремнистый полупродукт, который рафинировали смесью извести и пятиокиси ванадия, после чего скачали шпак в шпаковню, а металл, содержащий 45,6% ванадия, 0,28% углерода, 0,2% кремния, 3,5% марганца, 0,020% азота при отключенных электродах выпускали в ковш. В процессе вьтуска (масса металла составила 7 т, время выпуска 10 мин, температура металла перед разливкой ) из бункера на проходящий по желобу металл равномерно в течение всего

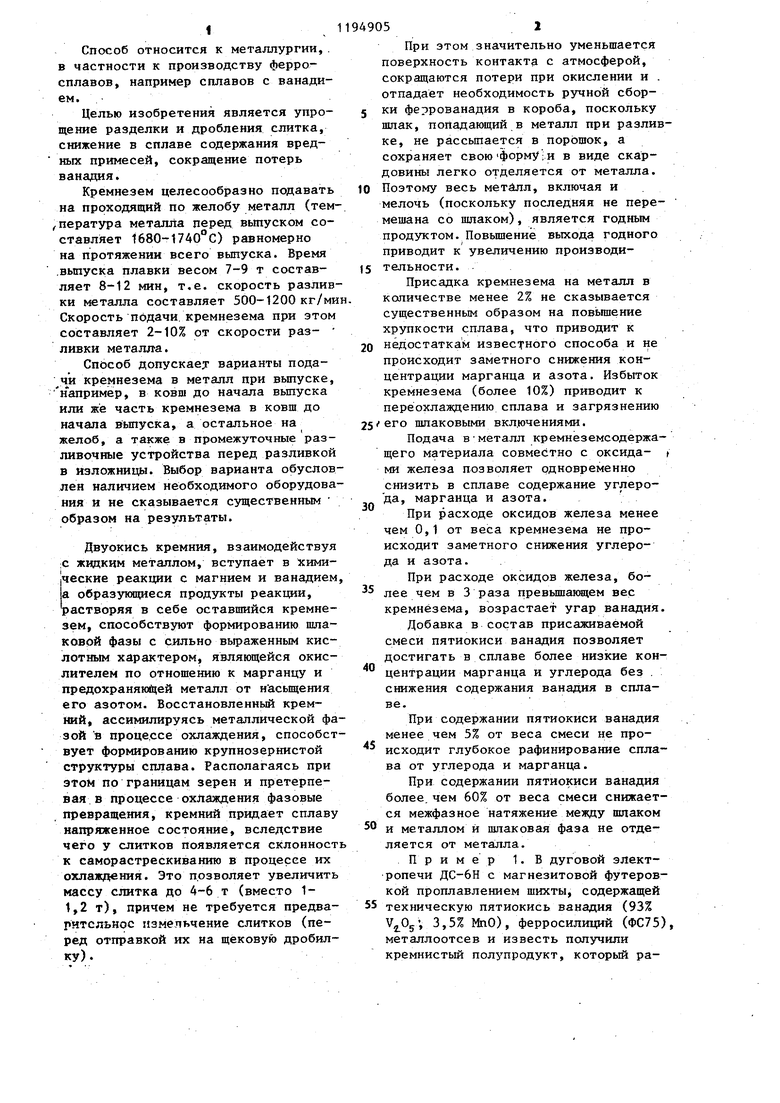

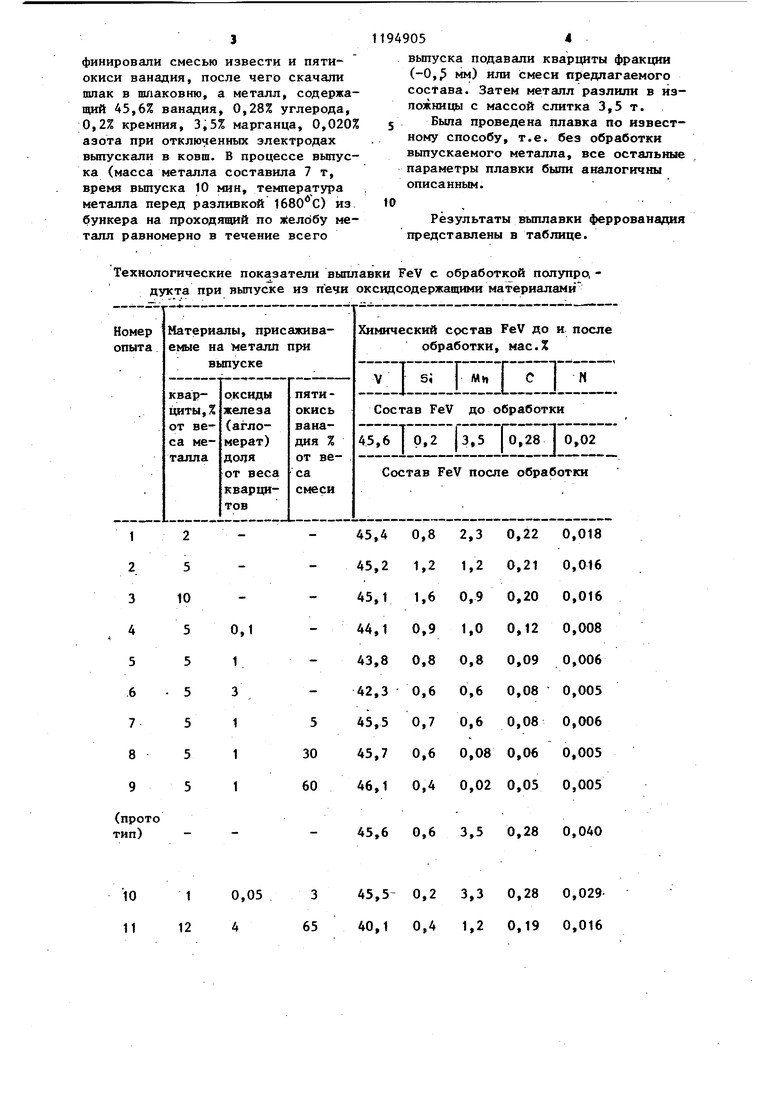

Технологические показатели выплавки FeV с обработкой полупро дух та при выпус1ке из печи оксидсодержащими материалами

1949054

вьтуска подавали кварциты фракции (-0, мм) или смеси предлагаемого состава. Затем металл разлили в йзпожницы с массой слитка 3,5 т. 5 Была проведена плавка по известному способу, т.е. без обработки выпускаемого металла, все остальные параметры плавки были аналогичны описанным.

Результаты выплавки феррованадия представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки ванадийсодержащего сырья для выплавки феррованадия | 1988 |

|

SU1527307A1 |

| Способ получения сплава на основе кремния,кальция,алюминия и железа | 1985 |

|

SU1276680A1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ФЕРРОСПЛАВА | 2001 |

|

RU2201467C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| Шихта для получения феррованадия | 1984 |

|

SU1235968A1 |

| Способ выплавки кремнистых ферросплавов | 1975 |

|

SU557119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ И СПЛАВ ФЕРРОВАНАДИЯ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2781698C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ, включающий силикоалюминотермическое восстановление ванадийсодэржащих материалов с избыточным расходом восстановителя, выпуск шпака, последующее рафинирование кремнистого полупродукта смесью извести и пятиокиси ванадия, выпуск металла, отличающийся тем, что, с целью упрощения разделки и дробления слитка, снижения в сплаве содержания вредных примесей и сокращения потерь ванадия, в металл при выпуске подают кремнеземсодержащие Mafeриалы в количестве 2-10% от веса is eтaллa. 2.Способ ПОП.1, отличающийся тем, что кремнеземсодержащие материалы подают совместно с оксидами железа в соотношении 1:

101 0,05 3 45,5- 0,2 1112 4 65 40,1 0,4 3,3 0,28 0,0291,2 0,19 0,016 22,5

3,2 2890 1,0 Растрескивание

Предложенный способ позволяет значительно упростить операции разделки и дробления слитков, полностью ликвидируя при этом ручной труд, сократить потери ванадия и получить феррованадий высшего качества с со.держанием 0,02-2,3% марганца, 0,050,22% углерода и 0,005-0,008% азота из ря:;д;овой технической пятиокиси ванадия (bfnO 2,5-3,5%) при извлечеЩ1И ванадия из пятиокиси ванадия в феррованадий 97-98%. Перешедший в гтроцессё обработки сплава при выпуске его из печи в шлаковую фазу

Продолжение таблицы

слитков не наблюдалось

ванадий легко утилизируется, что позволяет не только повысить извлечение ванадия до 99,5-99,4%, но и получить новьй марганецванадиевый сплав без использования марганецсодержащих шихтовых материалов. Такой сплав может быть использован для легирования определенных марок сталей, например трубных, типа 17ХГФА и других.

Получение феррованадия с низким содержанием углерода и марганца известными способами требует предварительной очистки пятиокиси ванадия

7 11949058

от марганца с последующей вьшлавкойэтом извлечение ванадия при выплавнизкоуглеродистого и низкокремнисто-ке феррованадия методом смешения

го феррованадия методом смешенияреагентов низко и не превьппает

расплавов. 80%/ т.е. потери ванадия на стадии

Однако очистка пятиокиси ванадия5 электрометаллургического передела

от марганцй связана с дополнительны-превышают 20%.

ми потерями ванадия на стадии гид- ,Экономический эффект за счет укарометаллургии к тому же марганец вванных вьше щ еиму1цеств способа сопроцессе переработки безвозвратноставляет порядка 500 руб, на тонну теряется со сливными водами. ПриО получаемого феррованадия.

| Способ получения феррованадия | 1967 |

|

SU258348A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рысс М.А | |||

| Производство ферросплавов | |||

| М.: Металлургия, 1975, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-01—Подача