1

Изобретение относится к черной металлургии, в частности к способам получения стали с обработкой расплава в ковше раскислителем, модификаторами и микролегирующнми элементами.

Цель изобретения - улучшение качества поверхности, увеличение выхода годного проката, улучшение свариваемости , повышение ударной вязкости при отрицательных температурах и технологичности при холодном изгибе.

Согласно способу получения вана- дийсодержащей стали, включающему выпуск расплава из сталеплавильного агрегата, например мартеновской печи, в ковш, введение в ковш перед вьшус- ком плавки феррованадия и в процессе вьтуска 1/5-1/2 расплава в его поток смеси ферросилиция и силикомар ганца, затем алюминия и 0,3-1,5 кг/т ферротитана, в расплав вводят дополнительно до присадки ферросилиция и силикомарганца 0,5-2,5 кг/т силико- циркония и 0,5-2,5 кг/т силикокаль- ция, а алюминий вводят в два приема: 40-60% до начала введения ферросилиция и силикомарганца и 40-60% алюминия после введения ферротитана.

Улучшение ударной вязкости при отрицательных температурах и технологичности при прокатке и сварке достигается в том случае,если в расплав вводят небольшое количество (0,002-0,01%) азота, в частности, если азот вводят азотсодержащим ферросплавом (например, азотированным марганцем) одновременно с силикоцир- конием.

Предлагаемьй способ осйован на. значительном изменении физико-химических свойств стали и неметаллических включений, определяющих уровень Технологических и конструкционных свойств металла.

При контакте расплавленной вана- дийсодержащей стали с воздухом происходит окисление ванадия с образованием тугоплавких оксидов. Во время разливки стали в слитки оксиды всплывают на поверхность металла, образуя так называемую корочку, представляющую собой твердую неметаллическую фазу. Корочка часто прилипает к стенкам изложницы и заливается расплавленным металлом, в резуль лате чего на поверхности слитка образуютс дефекты. При горячей прокатке слитко

1

-

я в

10

ts

20

25

323579 2

неметаллическая фаза способствует образованию на поверхности проката дефектов и снижению выхода годного проката. Корочка, попавшая в тело слитка, является источником повьшзен- ной загрязненности стали неметаллическими включениями и одной из причин снижения ее технологических и конструкционных свойств. Кроме того, ванадийсодержащая сталь обладает низкой способностью свариваться, поскольку при температурах сварки нитриды ванадия диссоциируют с выделением газообразного азота, ухудшаннцего эту характеристику стали.

Если ванадий вводят в металл после присадки ферросилиция, силикомар- ганца и алюминия, то оксиды алюминия служат подложкой для оксидов ванаг- дия, а образующиеся комплексные оксиды, содержащие алюминий и ванадий, оказывают отрицательное влияние. Введение ванадия перед выпуском плавки на дно ковша, ферросилиция и сили- комарганца в виде смеси, затем алюминия и 0,3-1,5 кг/т ферротитана поз- воляет несколько улучшить технологические свойства стали, однако качество .поверхности, выход годного проката, свариваемость стали и ее способность подвергаться изгибу в холодном Состоянии pcтaютJCя на недостаточном уровне.

Присутствие серы, связанной в пластичные при температуре горячей прокатки сульфиды марганца, является одной из причин пониженной горячей пластичности стали. Такие сильные раскислители, как цирконяй и каль-. ций, в значительной мере защищают ванадий, алюминий и титан от окисления и способствуют образованию оксидов сложного состава с более благоприятными физико-химическими свойствами.

д Эти модификаторы оказывают существенное влияние на сульфидную и нитридную фазы, а также в силу своих высоких поверхностно-активных свойств на структуру и свойства стали.

, Улучшение вязких свойств ванадий- содержащей стали в значительной мере зависит от вида и размера присутствующих в стали карбидов, нитридов, карбонитридов. Наилучший уровень вяз- , кости достигается в том случае, если в ванадийсодержащей стали присутствуют комплексньш титано-ванадиевый нитрид в виде дисперсных частиц стабильных размеров, равномерно распре-

30

35

40

деленных в стальной матрице. Вязкие свойства стали зависят также и от типа сульфидных и оксидных включений.

Технологические и вязкие свойства стали формируются под влиянием таких высокоактивных элементов, как ванадий, титан, алюминий, кремний, марганец, цирконий, кальций, азот, кислород, углерод и др. Все эти элементы обладают высокой активностью, в связи с чем последовательность введения их в сталь и количество вводимых элементов оказывают решающее влияние на-ее,свойства.

Одной из операций предлагаемого способа является дополнительное введение в металл силикоциркония и си- ликокальция па-Ь,5-2,5 кг/т каждого до начала введения смеси ферросилици и сипикомарганца. Силикокальцйй яв- ляется сильным раскислителем и его введение на ранних этапах вьтуска плавки предохраняет ванадий от окисления и способствует образованию не

металлических включении на основе си-25 чечными включениями алюминатов каль- ликатов кальция, имеклцих большие раз- ция.

.меры и относительно легко удаляющих- Силикоцирконий активно взаимо- ся из стали. Кроме того, кальций лег- действует с содержащимися в стали ко испаряется в стальном расплаве и кислородом, серой, азотом, водоро- создает экранирующую завесу, умень- зо Дом, модифицируя неметаллические тающую поступление к металлу воздуха включения, предотвращает избыточное и снижающую вторичное окисление. Введение силикокальция до присадки смесвязывание с азотом и кислородом таких элементов, как ванадий, титан, алюминий. Цирконий вместе с кальцием

си ферросилиция и силикомарганца

уменьшает взаимодействие марганца с нейтрализует серу и уменьшает ее

кислородом и уменьшает количество хрупких включений силикатов и алюмосиликатов марганца.

Кальций, кроме того, взаимодейухудшающее влияние на свойства стали. Следствием высокого средства циркония к водороду является уменьшение флокеночувствительности стали и ствует с серой в жидком металле, уменьшение дефектов готового проката, зьюая ее в тугоплавкие сульфиды каль- Введение силикоциркония в металл ция и предотвращая образование в стали наиболее опасных пластичных при температурах горячей прокатки сульфидов марганца.45

Кальций - сильный поверхностно- активный элемент и модификатор. Он изменяет свойства границ раздела и способствует формированию благоприятной структуры и высоких свойств стали.50

Введение кальция во время или после присадки смеси ферросилиция и силикомарганца не способствует значительному уменьшению количества хрупких оксидных силикатных фаз и недос- 55 ного распределения циркония. .таточно подавляет образование плас- Цирконий образует с азотом нитрид- тичных сульфидов марганца, вследствие. ные включения, которые служат зароды- чего не происходит значительного улуч- шевыми центрами для оксидов и спо- шения технологичности стали при го- собствуют образованию в жидком метална ранних стадиях выпуска до присадки смеси ферросилиция и силикомарганца обусловлено следующим.

Цирконий активно взаимодействует с азотом и предотвращает избыточное связьюание с ним титана, в связи с чем цирконий целесообразно вводить в расплав до присадки титана.

Силикоцирконий относительно плохо растворяется в стали, поэтому его ранняя присадка в металл с наиболее высокой температурой целесообразна с точки зрения усвоения и равномер

рячей прокатке. Кроме того, при введении силикокальция во время или пос- . ле присадки смеси ферросилиция и си- ликомарганца наблюдается повышенное окисление ванадия и низкое его усвоение сталью.

Улучшение горячей пластичности и вязких свойств стали происходит ко в случае введения .силикокальция в металл до присадки смеси ферросилиция и силикомарганца. При этом большое значение имеет количество силикокальция:

-0,5 кг/т является наименьшим ко- личеством, при котором подавляется

образование хрупких силикатов и пластичных сульфидов и улучшаются свойства горячей пластичности;

-2,5 кг/т является наибольшим количеством, при котором наблюдается улучшение горячей пластичности стали, при введении силикокальция в количестве более 2,5 кг/т увеличивается загрязненность металла стро Силикоцирконий активно взаимо- действует с содержащимися в стали кислородом, серой, азотом, водоро- Дом, модифицируя неметаллические включения, предотвращает избыточное

связывание с азотом и кислородом таких элементов, как ванадий, титан, алюминий. Цирконий вместе с кальцием

ухудшающее влияние на свойства стали Следствием высокого средства циркония к водороду является уменьшение флокеночувствительности стали и уменьшение дефектов готового проката Введение силикоциркония в металл

ного распределения циркония. Цирконий образует с азотом нитрид- ные включения, которые служат зароды- шевыми центрами для оксидов и спо- собствуют образованию в жидком метална ранних стадиях выпуска до присадки смеси ферросилиция и силикомарганца обусловлено следующим.

Цирконий активно взаимодействует с азотом и предотвращает избыточное связьюание с ним титана, в связи с чем цирконий целесообразно вводить в расплав до присадки титана.

Силикоцирконий относительно плохо растворяется в стали, поэтому его ранняя присадка в металл с наиболее высокой температурой целесообразна с точки зрения усвоения и равномерле крупных включений, быстрее всплывающих в стали. В металле остаются дисперсные включения нитридов циркония, которые способствуют формированию мелкозернистой структуры и улучшению вязкости стали. Кроме Tolro, цирконий оказывает влияние на свариваемость стали, поскольку связьгоает азот в прочные соединения и препятствует его выделению во время сврки, кристаллизации и охлаждения зоны сварного шва.

Как .видно, присадка циркония на ранних стадиях выпуска до присадки смеси ферросилиция и силикомарганца обеспечивает достижение положительных эффектов, в то время, как перенесение присадки силикоциркония на более поздние этапы выпуска нецелесообразно.

При ранней присадке циркония сов- 20 рячая пластичность стали не улучшаетместно с кальцием происходит формирование наиболее благоприятных сульфидных включений, имеющих высокую температуру плавления и коэффициент термического расширения, близкий к аналогичной характеристике стали, чт способствует улучшению пластических и вязких свойств стали (изгиб в холодном состоянии, ударная вязкость).

Введение силикоциркония в количестве менее 0,5 кг/т недостаточно для одновременного эффективного воздействия на флокеночувствительность, технологические и конструкционные

свойства стали,а введение силикоцир- 35 увеличение соотношения более 6:4

кония в количестве более 2,5 кг/т приводит к ухудшению свойств из-за неравномерного распределения циркония и увеличения неоднородности стали.

Присадку 40-60% алюминия по предлагаемому способу осуществляют до начала введения ферросилиция и силикомарганца (по известному способу) алюминий вводят после присадки ферросилиция и силикомарганца). Это способствует уменьшению содержания в стали неметаллических включений типа алюмосиликатов и марганцевых алюмосиликатов в связи с тем, что образующиеся после присадки алюминия частички глинозема служат зародышевыми центрами, на которых развиваются реакции раскисления металла кремнием и марганцем и отлагаются продукты этих реакций с образованием крупных включений, легко удаляющихся из расплава. В том случае, когда в металл вводят ферросилиций и сили(60% в первой порции и 40% во вто приводит к повьшгенному содержанию стали частичек корунда и увеличен ее трещиночувствительнодти при пр 40 катке. И в первом и в другом случ увеличивается количество дефектов уменьшается выход годного проката

Положительный эффект при реапи зации предлагаемого способа улучш ся за счет дополнительного введен в расплав 0,002-0,01% азота. Если азоЧ- вводят азотсодержаощм ферросплавом, то целесообразнее вводит Q его одновременно с силикоцирконие Дополнительно вводимьй в металл а способствует увеличению количеств дисперсных нитридов циркония, обл чает формирование мелкозернистой j структуры и вязкости стали. Часть нитридов циркония слуйгит также за родышевыми центрами, облегчающими формирование крупных включений и коряюш ми их удаление из стальног

комарганец раньше, чем алюминий, раскисление кремнием и марганцем протекает медленнее,чем образующиеся частички силикатов марганца разрушаются вводимым затем алюминием, в результате включения хуже удаляются из металла и свойства стали ухудшаются.

Остальное количество алюминия (40-60%) в сталь вводят после присадки ферротитана. Этим обеспечивается частичное участие титанэ в процессе раскисления в стали и формировании титансодержащей : оксидной фазы, которая при горячей прокатке не приводит

к образованию грубых рванин и нарушений сплошности металла. При введении ферротитана после алюминия в составе оксидных неметаллических включений не обнаруживают титан, гося, ударная вязкость металла и свар25

ного соединения, пластичность в холодном состоянии улучшаются лишь незначительно.

Соотношение между алюминием, введенным с первой и второй порциями (от 4:6 до 6з4), оказьюает влияние на количество и состав неметаллических включений, технологичность при 30 горячей прокатке и ударную вязкость стали. Уменьшение соотношения менее 4:6 (40% в первой порции и 60% во второй) увеличивает загрязненность стали включениями алюмосиликатов, а

(60% в первой порции и 40% во второй приводит к повьшгенному содержанию в стали частичек корунда и увеличению ее трещиночувствительнодти при про- 40 катке. И в первом и в другом случае увеличивается количество дефектов и уменьшается выход годного проката.

Положительный эффект при реапи- зации предлагаемого способа улучшается за счет дополнительного введения в расплав 0,002-0,01% азота. Если азоЧ- вводят азотсодержаощм ферросплавом, то целесообразнее вводить Q его одновременно с силикоцирконием. Дополнительно вводимьй в металл азот способствует увеличению количества дисперсных нитридов циркония, облегчает формирование мелкозернистой j структуры и вязкости стали. Часть нитридов циркония слуйгит также за- - родышевыми центрами, облегчающими формирование крупных включений и ус- коряюш ми их удаление из стального

расплава. Введение азота в виде азотсодержащего сппава одновременно с силикоцирконием ускоряет растворение силикоциркония как за счет дополнительного перемешивания расплава при выделении азота из азотсодержащего сплава (кинематический фактор),так и за счет связывания циркония в соединения и уменьшения его в зоне реакции (термодинамический фактор) . Введение азота в количестве менее 0,002% не приводит к заметному улучшению свойств стали,а введение его в количестве более 0,010% сопровождается образованием крупных нитридов и ухудшением горячей пластичности и ударной вязкости стали.

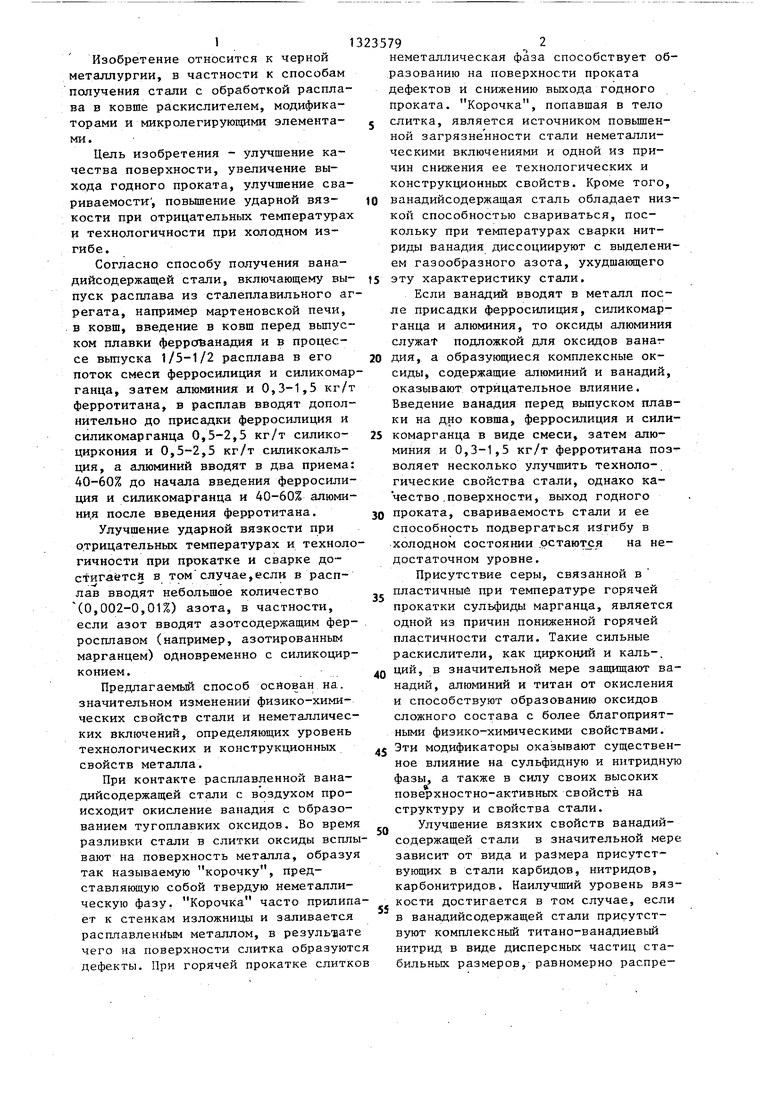

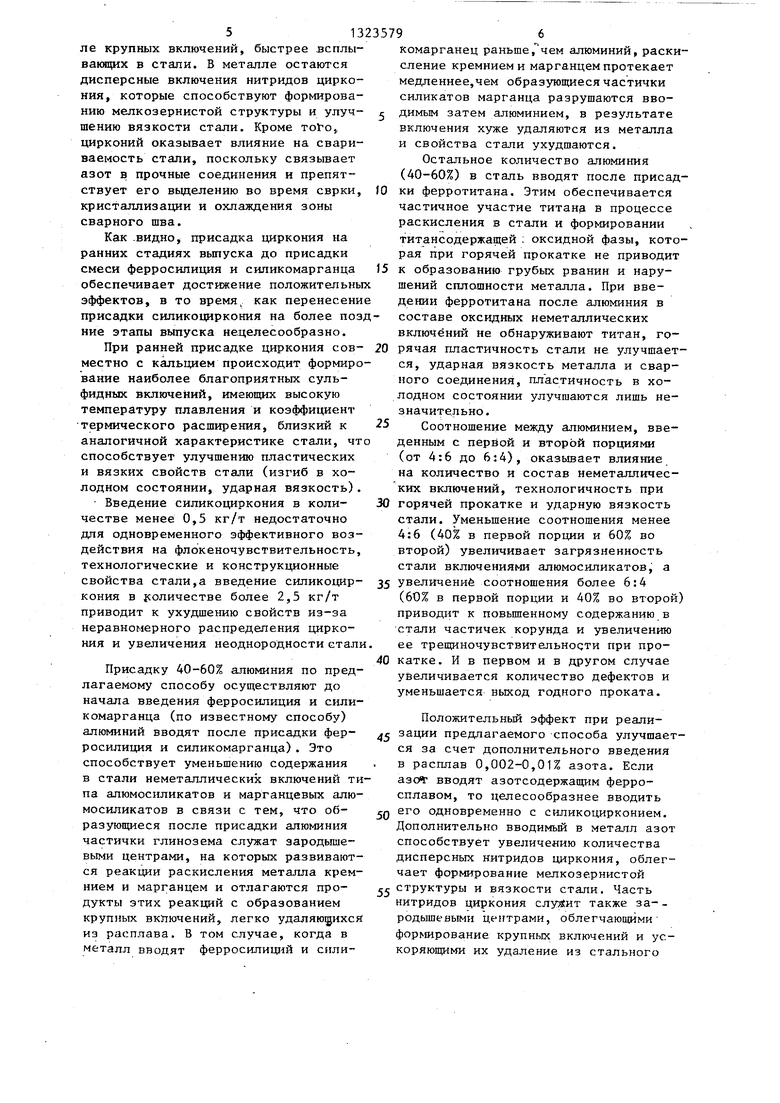

П р и м е р ы 1-5. Ванадийсодержа- щую сталь марки 14ХГ2САФД выплавляют

в основной мартеновской печи и ,выпус- 20 смесью ферросилиция и силикомарган- кают в сталеразливочный ковш. Рас- ца.

кисление, легирование и обработку Плавка 6 обработана по режимам металла модифицирующими и микролеги- известного способа. На дно ковша про- рующими элементами в ковше осуществ- водят присадку феррованадий, по ходу ляют по следующей технологии. Перед 25 выпуска в металл вводят смесь ферросилиция и силикомарганца, затем весь алкминий и ферротитан.

Подробные режимы осуществления технологии.обработки стали и расход 30 модификаторов, микролегирующих и некоторых раскислителей приведены в

выпуском плавки на дно ковша вводят феррованадий (на 0,10-0,12% по ванадию) . Силикоцирконий в количестве 0,5-2,5 кг/т, силикокальций в количестве 0,5-2,5 кг/т и 40-60% общего количества алюминия вводят до присадки смеси ферросилиция и силикомарган- табл.1 и 2.

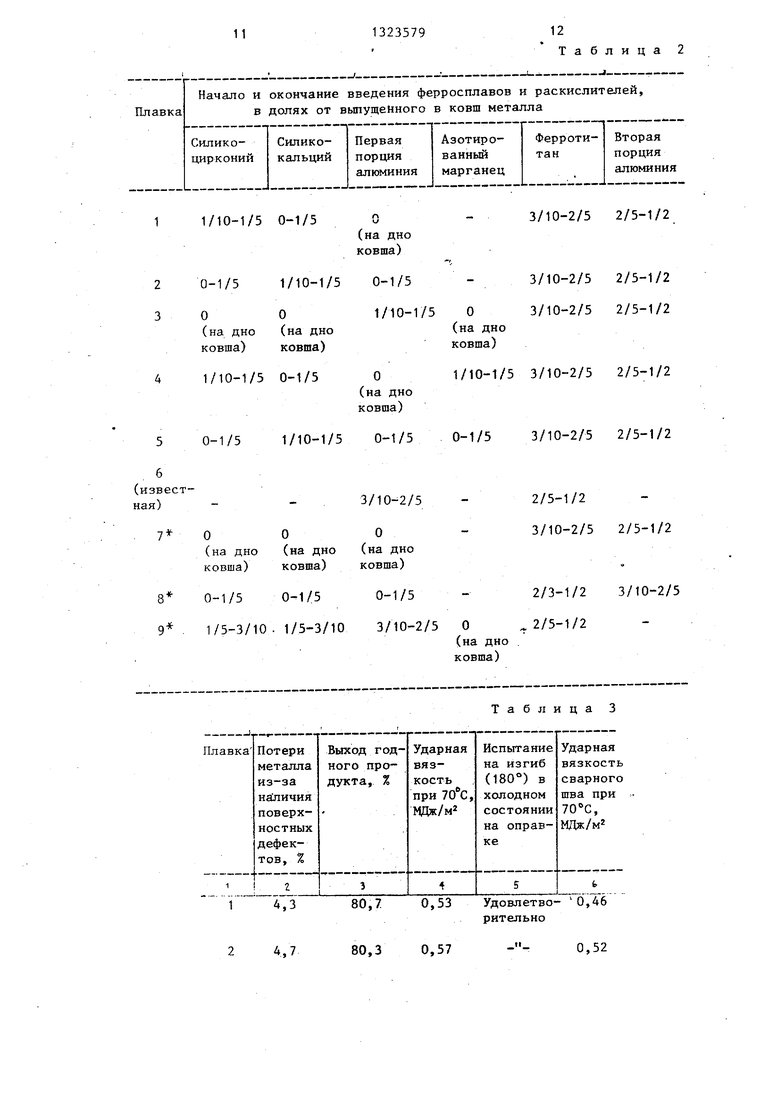

ца. На плавках 1,2,4 и 5 силикоцирко- Металл для плавок разливают НИИ и силикокальций вводят в потоке в слитки, из которых прокатывают поступающего в ковш металла, на плав- 35 слябы, а затем лист. Характеристики ке 3 - на дно .ковша. Первую стадию качества и свойств, изменяющегося в алюминия вводят на плавках 2,3,и 5 в результате проведения предлагаемого поток металла, на плавках 1 и 4 - на способа, приведены в табл.3, дно ковша.Как видно из приведенных в табл.

В процессе вьшуска 1/5-3/10 метал- 40 1-3 данних, осуществление технологии ла в его поток вводят смесь ферроси- модифицирования, микролегирования и лиция и силикомарганца, затем при вы- раскисления по режимам, реализованным пуске 3/10-2/5 ферротитана в коли- на плавках 1-5, т.е. с дополнительным честве 0,3-1,5 кг/т, и в последнюю введением в металл до присадки ферро- очередь вторую порцию алюминия - 45 силиция и силикомарганца 0,5-2,5 кг/т

силикоциркония и 0,5-2,5 кг/т сили- кокальция и введением алюминия двумя порциями: 40-60% до ферросилиция и силикомарганца и 40-60% после ферро- 50 титана, позволяет существенно улуч- ,шить ее технологичность при прокатке

Плавки 7-9 обработаны в ковше холодном изгибе, увеличить выход раскислителями, модификаторами и мик- годного на 1,7-2,7%, повысить ударную ролегирующими по режимам, близким к вязкость при отрицательных температу- режнмам, реапизованным на плавках pax в 1,5-2 раза, улучшить сварива- 1-5, Хотя силикоцирконий, силикокаль- емость стали. цнй, первую порцию алюминия на плавках 7 и 8 вводят до присадки смеси Дополнительное введение в металл ферросилиция и силикомарганца, ко- одновременно с силикоцирконием 0,00240-60% от общего его количества. На плавках 3-5 в металл дополнительно выводят 0,002-0,01% азота азотированным марганцем, который присаживают одновременно с силикоцирконием.

личество силикоциркония на плавке 7 ; меньше 0,5 кг/т, а на плавке 8 больше 2,5 кг/т, количество силикокаль- ция на плавке 8 менее 0,5 кг/т, а

на плавке 7 больше 2,5 кг/т, количество алюминия в порциях отличается от оптимального и составляет на плавке 7 36:64, на плавке 8 64:36, на плавке 8 вторую порцидо алюминия вводят раньше, чем ферротитан, т.е. последовательность их введения отличается от последовательности на плад- ках 1-5.

На плавке 9 алюминий вводят одной

порцй &й раньше, чем ферротитан, азотированный сплав введен раньше силикоциркония, а не вместе с ним, как на плавках 3-5, силикоцирконий и силикокальций вводят одновременно со

91

0,01% азота (плавки 3-5) улучшает тех нологичность при горячей прокатке и увеличивает ударную вязкость как в прокатанном, так и в сваренном металле.

Таким образом, предлагаемый способ получения стали позволяет улучшить ка честно поверхности и увеличить выход годного проката, улучшить свариваемость и технологичность при холодном изгибер увеличить ударную вязкость стали.

Формула изобретения

1. Способ получения ванадийсодер- жшцей стали, включающий выпуск расплава из сталеплавильного агрегата, в ковш, в который предварительно введен феррованадий и в процессе выпуска 20 1/5-1/2 расплава в его поток вводят смесь ферросилиция и силикомарганца.

звестная)

2,5 1,0 0,5 2,5

0,4 2,6

1.5

0,5

2,5 1,5 0,5

2,6 0,4 1,5

)

Параметры отклоняются от оптимальных,

10

затем алюминия

0

и 0,3-1,5 кг/т ферро- титана, отличающийся тем, что, с целью улучшения качества поверхности, увепичения выхода годного проката, улучшения свариваемости, повышения ударной вязкости при отрица- тельньпс температурах и технологичности при холодном изгибе, в расплав вводят дополнительно до присадки ферросилиция и снпикомарганца 0,5- 2,5 кг/т силикоциркония и О,5-2,5 кг/т силикокальция, а алюминий вводят в два приема: 40-60% до начала введения ферросилиция и силикомарганца и 40- 5 60% после введения ферротитана.

2.Способ ПОП.1, отличающийся тем, что в расплав дополнительно вводят 0,002-0,01% азота.

3.Способ по пп.1 и 2, о т л и- . чающийся тем, что азот вводят азотсодержащим ферросплавом одновременно с силикоцирконием.

I Таблица

0,007 0,002 0,01

0,007

0,3 1,0 . 1,5

0,3

1,0 1,0 1,0

0,35 (50)

0,28 (40)

0,42 (60)

0,35 (50)

0,45 (64)

0,25 (36)

1/10-1/5 0-1/5

0-1/5

1/10-1/5

О

О

(на дно (на дно ковша) ковша)

1/10-1/5 0-1/5

0-1/5

1/10-1/5 0-1/5

,7

Таблица 2

3/10-2/5 2/5-1/2

О

(на дно ковша)

3/10-2/5 3/10-2/5

2/5-1/2 2/5-1/2

О

(на дно ковша)

1/10-1/5 3/10-2/5 2/5-1/2

0-1/5

3/10-2/5 2/5-1/2

Таблица 3

80,3

0,57

п

0,52

(известная) 6,4

78,6

6,2

78,8

Редактор М.Недолуженко

Составитель А.Минаев Техред И.Попович

Заказ 2933/30Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0,35

Неудовлет- 0,26 ворительно

11

0,33

0,37

Удовлетво- 0,27 рительно

0,25

Корректор, И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ И АЗОТОМ ПОЛУСПОКОЙНОЙ СТАЛИ | 1996 |

|

RU2069232C1 |

| Способ производства стали | 1980 |

|

SU908843A1 |

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Способ раскисления трещиночувствительной стали | 1981 |

|

SU956575A1 |

| Способ раскисления и модифицирования стали | 1983 |

|

SU1109446A1 |

Изобретение относится к области черной металлургии, в частности к технологии получения стали с обработкой расплава в ковше раскислите- лями,модификаторами и микрорегули- рующими элементами. Цель изобретенияулучшение качества поверхности, увеличение выхода годного проката, улучшение свариваемости, повьшение ударной вязкости при отрицательных температурах и технологичности при холодном изгибе. В способе получения ванадийсодержащей стали, включающем выпуск расплава из сталеплавильного агрегата, например мартеновской печи, в ковш, введение в ковш перед выпуском плавки феррованадия и в процессе выпуска 1/5-1/2 расплава в его поток смеси ферросилиция и силико- марганца, затем алюминия и 0,3- 1,5 кг/т ферротитана, в расплав вводят дополнительно до присадки ферросилиция и сштикомарганца 0,5-2,5 кг/т силикоциркония и 0,5-2,5 кг/т сили- кокальция, а алюминий вводят в два приема: 40-60% до начала введения ферросилиция и силикомарганца и 40- 60% после введения ферротитана.Улучшение ударной вязкости при отрицатель- ньгх температурах и технологичности при прокатке и сварке достигается, если в расплав вводят небольшое количество (0,002-0,01%) азота, в особенности, если азот вводят азотсодержащим ферросплавом одновременно с силикоцирконием. 2 з.п. ф-лы, 3 табл. W 00 ю оо ел со

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Днепропетровск, 1978, п.п.67-88 | |||

| Способ производства стали для железнодорожных рельсов | 1972 |

|

SU502958A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ модифицирования и раскисления азотосодержащих сталей и сплавов | 1975 |

|

SU582301A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-07-15—Публикация

1986-02-20—Подача