4

о о

tCO

о

: Изобретение относи 1 ся к черной : металлургии, а конкретнее к производству качественньк ванадийсодержащих сталей в основных мартеновских печах для получения отливок и кузнечных заготовок.

Цель изобретения - снижение угара ванадия и улучшение пластичности стали при температуре ковки.

Уменьшение отношения ЩЗМ/У в лигатуре ниже 0,17 из-за недостаточного модифицирующего воздействия приводит к снижению степени деформации сдвига к моменту разрушения (характеризующую пластичность стали при температурах ковки). Снижает высокотемпературную пластичность и повьшение содержания ЩЗМ в сплаве, т.е. увеличение отношения ЩЗМ/V 7 0,33. К охрупчнва- кию стали в данном случае приводит повьш1енная остаточная концентрация . кальция в ней.

Высокая степень усвоения ванадия и эффективность модифицирования дос- л игаются технологией вьшуска м еталла. Как известно, мартеновские птаки обладают высокой окислительной способностью, поэтому в ковше под слоем ишака наблюдается повышенный угар легирующих элементов, недостаточно эффективно модифицирование. Применение качающегося мартена позволяет производить выпуск металла без шлака. Перед выпуском металла из специальных бункеров в ковш загружают расчет нов количество лигатуры, затем производят вьтуск металла и выдерживают металл без пшака в течение 3-5 мин. Меньшая выдержка недостаточна для полного растворения лигатуры, а боль шая приводит к переохлаждению металла. Затем, в ковш выпускают шлак, который предохраняет сталь от быстрого охлаждения, и производят разливку металла в формы, либо в изложницы.

-

Опробование предложенного способа осуществлено в 45-тонной качающейся мартеновской печи при вьтлавке стали 24ХМ1Ф в сравнении с известным спо собой.

Применяют следующие легирующие материалы: феррованадий OBg38 по ТУ 14- 5-98-78, ферросилиций ФС45 по ГОСТ 1415-78, ферромарганец ФМп70 по ГОСТ 4755-80, силикомарганец СМп17 по ГОСТ 4756-77, ферромолибден ФМобО по ГОСТ 4759-79, лигатура OC40Bg по

дх

а аата ура-.

- а. а. т ть оу

10

15

20

25

30

35

40

45

50

а и

а4-О

55

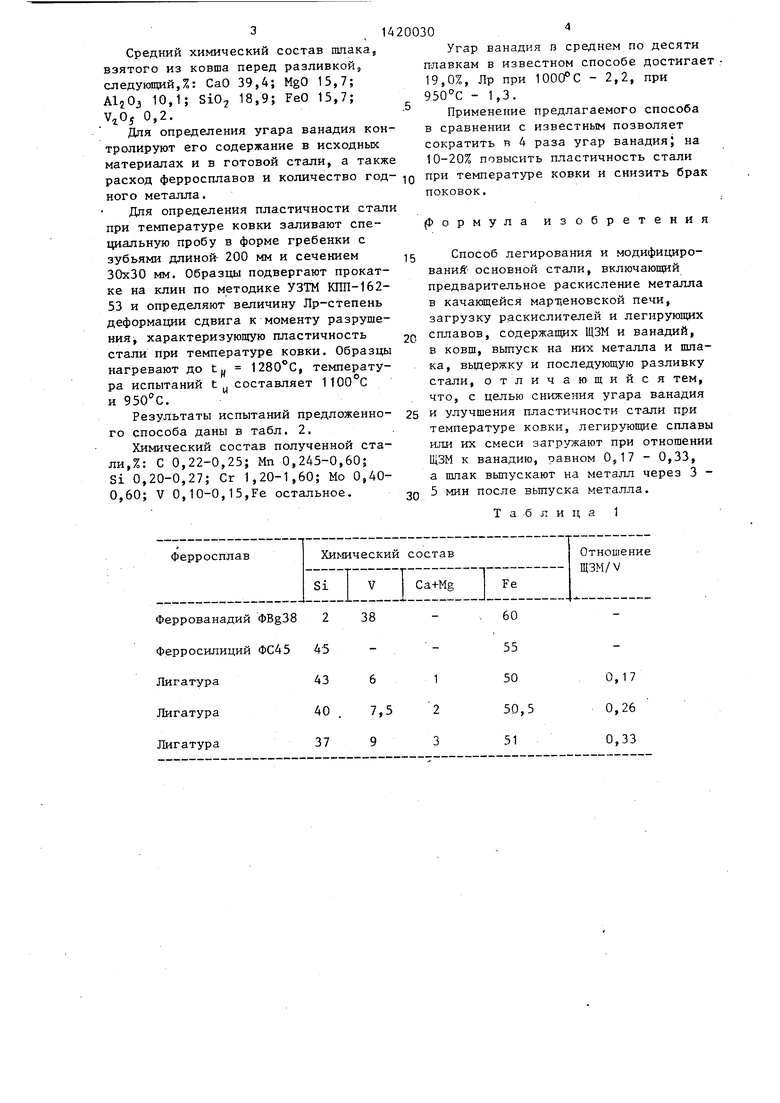

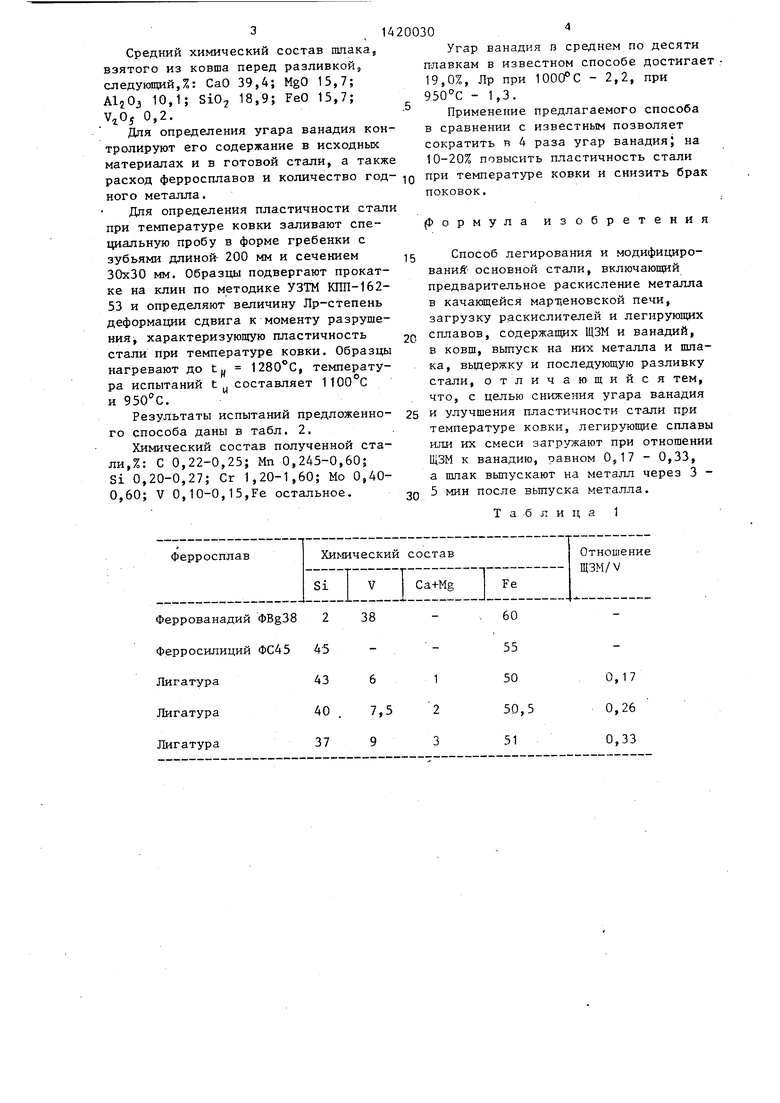

ТУ 14-142-2-84. Химические составы основных сплавов даны в табл. 1.

По известному способу плавки ведут следующим образом.

После расплавления металла, окислительного периода и скачивания окислительного шлака производят предварительное раскисление металла присадками ферромарганца, силикомарган- ца и ферросилиция из расчета получения 0,1-0,15% кремния и 0,20-0,30% марганца. Ферромолибден присаживают в печь в период плавления шихты, феррохром - не позднее, чем за 30-45 мин до выпуска.

В ковш присаживают ферросилиций ФС45, феррованадий ФBg38 и алюминий из расчета получения в металле 0,17- 0,37% кремния, 0,12-0,20% ванадия, не более 0,045% -алюминия.

Печь наклоняют и производят выпуск металла и шлака, а затем производят разливку. Химический состав печного шлака следуюш11й,%: СаО 38,5; MgO 16,0; А1гОэ 9,6; SiO 18,8; FeO 16,4; 0,7.

Образец шлака взят из ковша перед разливкой.

По предлагаемому способу плавки ведут .таким образом.

Расплавление металла, окислительный период, предварительное раскисле- ние и легирование металла проводят так же, как и в известном способе.

На дно ковша вводят лигатуру типа ФC40Bg, имеющую наиболее подходящее соотношение ЩЗМ/V, в расчетном по ванадию количестве и 350-500 г/т .алюминия.

Печь наклоняют и производят выпуск металла, а. шлак оставляют в печи. Выдерживают металл в ковше без окислительного шлака в течение 3-5 мин, при этом происходит полное растворение лигатуры с минимальным угаром ванадия. Наличие ШЗМ в указанном соотношении с ванадием позволяет провести оптимальную модифицирующую обработку металла с цепью улучшения формы неметаллических включений. Под слоем шлака с высоким содержанием оксидов железа модифицирование практически невозможно.

После вьодержки металла печь снова наклоняют и вьтускают шлак в ковш для предотвращения быстрого охлаждения металла. Вьщерживают металл под слоем шлака и производят разливку.

Средний химический состав шлака, взятого из ковша перед разливкой, следующий,%: СаО 39,4; MgO 15,7; А1гОз 10,1; SiOj 18,9; FeO 15,7;

.5

Угар ванадия в среднем по десяти плавкам в известном способе достигае 19,0%, Лр при 1000°С - 2,2, при 950°С - 1,3.

Применение предлагаемого способа в сравнении с известным позволяет сократить в 4 раза угар ванадия; на 10-20% повысить пластичность стали

0,2.

Для определения угара ванадия контролируют его содержание в исходных материалах и в готовой стали, а также расход ферросплавов и количество год- Q при температуре ковки и снизить брак ного металла.поковок.

Для определения пластичности стали

при температуре ковки заливают спе- (Формула изобретения циальную пробу в форме гребенки с зубьями длиной- 200 мм и сечением 30x30 мм. Образцы подвергают прокатке на клин по методике УЗТМ КПП-162- 53 и определяют величину Лр-степень деформации сдвига к моменту разрушения характеризующую пластичность

15

20

Способ легирования и модифицирований: основной стали, включающий предварительное раскисление металла в качающейся март1еновской печи, загрузку раскислителей и легирующих сплавов, содержащих ЩЗМ и ванадий, в ковш, вьтуск на них металла и шлака, вьщержку и последующую разливку стали, отличающийся тем, что, с целью снижения угара ванадия 25 и улучшения пластичности стали при температуре ковки, легирующие сплавы или их смеси загружают при отношении ЩЗМ к ванадию, равном 0,17 - 0,33, а шпак вьтускают на металл через 3 - 5 мин после вьтуска металла.

стали при температуре ковки. Образцы нагревают до t, 1280 С, температура испытаний tу составляет 1100°С и 950 С.

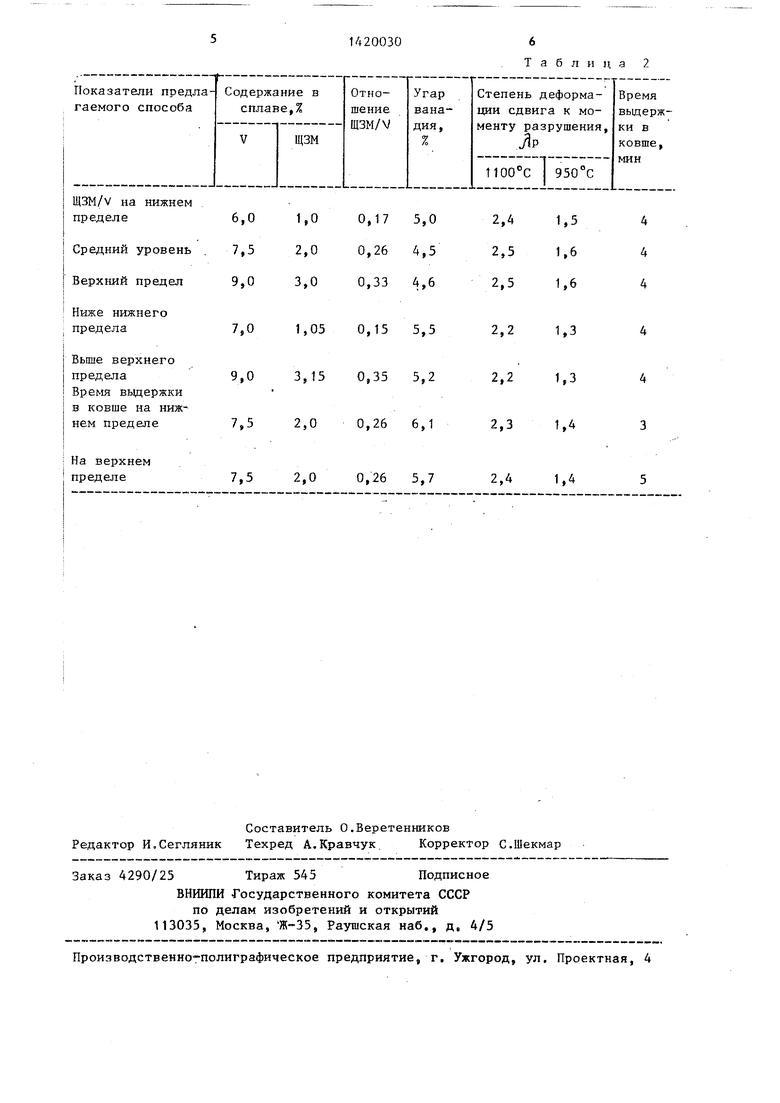

Результаты испытаний предложенного способа даны в табл. 2.

Химический состав полученной стали,%: С 0,22-0,25; Мп 0,245-0,60; Si 0,20-0,27; Сг 1,20-1,60; Мо 0,40- 0,60; V О,10-0,15,Fe остальное.

Угар ванадия в среднем по десяти плавкам в известном способе достигает 19,0%, Лр при 1000°С - 2,2, при 950°С - 1,3.

Применение предлагаемого способа в сравнении с известным позволяет сократить в 4 раза угар ванадия; на 10-20% повысить пластичность стали

при температуре ковки и снизить брак поковок.

(Формула изобретения

Способ легирования и модифицирований: основной стали, включающий предварительное раскисление металла в качающейся март1еновской печи, загрузку раскислителей и легирующих сплавов, содержащих ЩЗМ и ванадий, в ковш, вьтуск на них металла и шлака, вьщержку и последующую разливку стали, отличающийся тем, что, с целью снижения угара ванадия и улучшения пластичности стали при температуре ковки, легирующие сплавы или их смеси загружают при отношении ЩЗМ к ванадию, равном 0,17 - 0,33, а шпак вьтускают на металл через 3 - 5 мин после вьтуска металла.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления,модифицирования и легирования стали | 1983 |

|

SU1135769A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2124569C1 |

| Способ получения ванадийсодержащей стали | 1983 |

|

SU1090727A1 |

| Способ получения феррованадия | 1984 |

|

SU1194905A1 |

| Способ производства прецизионных сплавов в открытой индукционной печи | 1990 |

|

SU1749244A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| Смесь для легирования и модифицирования стали | 1984 |

|

SU1266877A1 |

| Способ производства стали | 1982 |

|

SU1071644A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

Изобретение относится к черной металлургии, конкретнее к производству качественных ванадийсодержащих сталей в основных мартеновских печах для получения отливок и кузнечных заготовок. При легировании стали легирующие или их смеси присаживают на дно ковша при соотношении ЩЗМ к ванадию, равном 0,17-0,33, а шлак выпускают на металл через 3-5 мин по окончании выпуска. За счет поддержания указанного соотношения ЩЗМ к ванадию и последовательного выпуска металла, а затем шпака в 4 раза сокращается угар ванадия из легир тоще- го сплава, на 10-20% повышается пластичность стали при теьшературе ковки, 2 табл. (С СО

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения ванадийсодержащей стали | 1983 |

|

SU1090727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологическая инструкция по выплавке стали в мартеновских печах | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1986-08-11—Подача