Изобретение относится к черной металлургии, а именно к производству ферросплавов, в частности, для получения ванадиевой продукции.

Цель Изобретения - снижение содержания в металле растворенных газов, неметаллических включений, по- вьшение стойкости футеровки и степени извлечения ванадия.

Введение магнезитсодержащего мате- О терналы как в окисленной (в пересчериала позволяет уже в начальньй период плавки получить хорошо сформировавшийся шлаковый расплав с высоким содержанием окиси магния, который резко понижает поверхностную активность водорода и азота, В этих условиях их адсорбция на поверхность расплава затрудняется и становится лимитирующим звеном в процессе перехода водорода и азота из газообразной фазы в металл,

В то же время окись магния повышает поверхностное натяжение на границе шлак - металла, что активизирует процессы адсорбции и ассимиляции неметаллических включений и снижает активность пятиокиси ванадия, что благоприятно сказывается на стойкости огнеупорной футеровки печи. Кроме того, содержащийся в магнезитва- надийсодержащихся материалах ванадий переходит в металл, при этом повышается извлечение ванадия.

При расходе магнезитсодержащих материалов менее 2% активность пятиокиси ванадия находится на высоком уровне, что определяет низкую стойкость футеровки. На высоком уровне остается также и содержание в металл вредньгх примесей.

Расход более 5% приводит к получению вязкого и густого шлакового расплава с низкой адсорбционной способностью по отношению к неметаллическим включениям. Кроме того, снижается извлечение ванадия.

Использование фракции более 20 мм ухудшает начальные условия образования шлакового расплава с высоким содержанием окиси магния ввиду продолжительного растворения магнезит- ванадийсодержащих материалов, в результате чего актнвн ость пятиокиси ванадия в расплаве.высока, что приводит к интенсивному износу футеровки и ухудшению условий адсорбции и ассимиляции газов и неметаллических включений.

Фракция менее 1 мм практически полностью выносится восходящими газовыми потоками, что не позволяет получить шлаковьй расплав с необходимыми адсорбирующими и ассимилирующими свойствами и приводит к недостаткам известной шихты,

В качестве металлодобавок могут использоваться железосодержащие мате на железо), так и в неокисленной форме (стальная обрезь, металлоот- сев, агломерат, железная руда и т,д,),

Расход пятиокиси ванадия менее 22,0% приводит к образованию вязкого трудновосстановимого шлакового расплава с низкой реакционной и адсорбционной способностью, не обеспечивающей получения металла с низким содержанием газов и достаточное высокое извлечение ванадия, а при расходе более 24,5% приводит к образованию жидкойодвижного высокореакционного

шлакового расплава с низкой ассимилирующей способностью,не обеспечивакицей получение металла с низким содержанием неметаллических включений, а также не обеспечивается высокая стойкость

футеровки.

Расход ферросилиция менее 13,6% недостаточен для проведения восстановительного процесса, в результате чего снижается извлечение ванадия,

а расход более 14,7% приводит к получению феррованадия с содержанием кремния вьше допустимого, при этом высококремнистый феррованадий губительно действует на огнеупорную футеровку печи.

Алюминий используется на доводку 1илака и недостаток его (2,8%) снижает извлечение ванадия за счет по- вьш енных потерь ванадия со шлаками,

более высокий расход (5,0%) приводит к разжижению и перегреву шлака за счет большой экзотермической реакции и снижению стойкости футеровки

Изменение содержания металлодоба- век в ty или иную сторону приводит к повышенному или пониженному содержанию ванадия, в. сплаве,

При содержании в магнезитванадий- содержащих материалах оксида магния менее 85%, что не позволяет получить хорошо сформировавшийся шлак с высоким содержанием оксида магния, в результате чего активность пятиПред плавкой шихтовые материалы смешиваются и усредняются.

В качестве железной основы используют металлоотсев который .загружается на подину печи, после чего включают ток. После полного проплав312359684

окиси ванадия высока, что являетс г лабораторной электропечи с магнезито причиной низкой стойкости футеровки, вой футеровкой. при содержании оксида магния более 95% образуется гетерогенный шлак с низкой, реакционной способностью, что j ведет к снижению извлечения ванадия.

Изменение содержания -пяТиокиси ванадия в магнезитванадийсодержащих материалах в сторону уменьшения (,5%) приводит к повышенному расхо- ю ления металлоотсева производят заду ПЯТИОКИСИ ванадия и снижению грузку смеси, состоящую из пятиоки- сквозного извлечения ванадия, измене- си ванадия, ферросилиция, алюминия, кие содержания в сторону увеличения магнезитванадийсодержащего материа- (5,0%) приводит к получению бога- ла и извести. Расплавленную ванну того по ванадию тугоплавкого ферро- jj перемешивают и после вьщержки метал- вания, требующего значительного пере- ла выпускают в ковш. грева ванны, что является причиной В табл.1 приведены примеры выплав- снижения стойкости футеровки. ки феррованадия с использованием

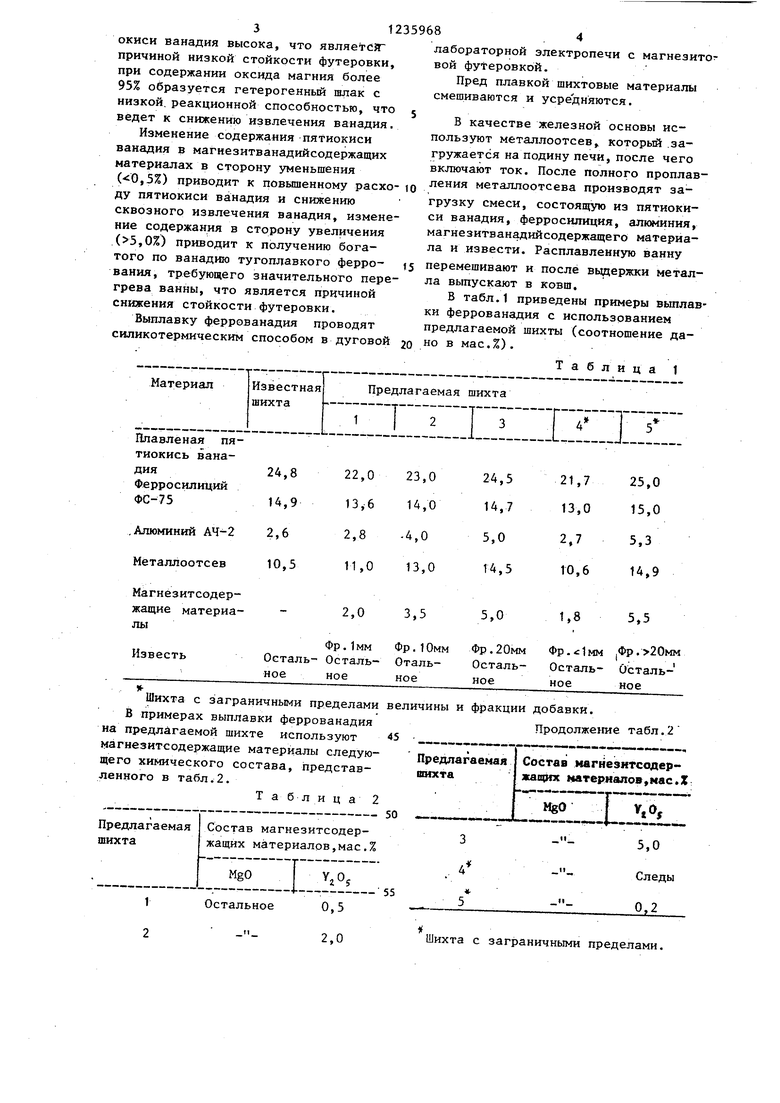

Выплавку феррованадия проводят предлагаемой шихты (соотношение да- силикотермическим способом в дуговой 20 о в мас.%).

Т а б л и ц а 1

2,0

Фр.1мм

Осталь- Остальное ное

Пред плавкой шихтовые материалы смешиваются и усредняются.

В качестве железной основы используют металлоотсев который .загружается на подину печи, после чего включают ток. После полного проплавлабораторной электропечи с магнезито вой футеровкой.

ления металлоотсева производят загрузку смеси, состоящую из пятиоки- си ванадия, ферросилиция, алюминия, магнезитванадийсодержащего материа- ла и извести. Расплавленную ванну перемешивают и после вьщержки метал- ла выпускают в ковш. В табл.1 приведены примеры выплав ки феррованадия с использованием

3,5

5,0

1,8

5.5

Фр.Юмм Фр.20мм Фр.1мм ,Фр.20мм Оталь- Осталь- Осталь- Осталь- ноеноеноеное

I12359684

В табл.3 приведены данные влия- таллических вклю сенйй, стойкос- ния состава шихты на содержание в ти -футеровки печи и извлечение металле растворенных газов и неме ванадия.

Таблица 3

Лабораторные испытания показывают, что выплавка феррованадия на предлагаемой шихте обеспечивает получение более чистого металла по растворен- .

Редактор Н.Бобкова

Составитель А.Прусс

Техред В.Кадар Корректор А.Ференц

Заказ 3065/26 Тираж 567 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открыт:ий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород,ул.Проектная,4

ным газам и неметаллическим включениям, позволяет увеличить длительность кампании печи в 2 разаи повысить степень извлечения ванадия на 0,15% Л. 15%,.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1996 |

|

RU2096509C1 |

| Способ получения феррованадия | 1982 |

|

SU1096297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2119970C1 |

| Способ получения феррованадия | 1984 |

|

SU1194905A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020180C1 |

| Шихта для получения феррованадия | 1990 |

|

SU1752811A1 |

| Шихта для получения феррованадия | 1990 |

|

SU1806215A3 |

| Способ выплавки лигатуры | 1976 |

|

SU749907A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| Рысс М.А | |||

| Производство, ферросплавов | |||

| - М.: Металлургия, 1975, с.291 | |||

| Там же, с.286. |

Авторы

Даты

1986-06-07—Публикация

1984-06-29—Подача