2. NcrpoficTBO по п. 1, отличающееся тем, что инерционный механизм выполнен в виде установленного на поршне с возможностью осевого перемещения корпуса, размещенной

в нем гайки-маховика, установленной на винте с несамотормозящей резьбой, причем гайка-маховик выполнена полой и заполнена грузами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2010 |

|

RU2439282C1 |

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2015 |

|

RU2594418C1 |

| Гидравлический моментный нагружатель для испытаний зубчатых передач и редукторов в замкнутом контуре | 2020 |

|

RU2734722C1 |

| Фазопереходный пресс | 1982 |

|

SU1108018A2 |

| ГИДРО(ПНЕВМО)УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОГО УЗЛА | 2017 |

|

RU2722581C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1988 |

|

RU2076217C1 |

| ГИДРО(ПНЕВМО)УСТРОЙСТВО | 2017 |

|

RU2717469C1 |

| Направляющий элемент поршня | 1980 |

|

SU934098A1 |

| ГИДРОМАШИНА | 1992 |

|

RU2101586C1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1995 |

|

RU2111366C1 |

1. УСТРОЙСТВО ДЛЯ УПЛОТ НЕНИЯ ПОРШНЯ, включающее составной поршень с круговой канавкой на наружной цилиндрической поверхности и пару кольцеобразных упругодеформируемых уплотнительных элементов, размещенных в канавке поршня и контактирующих с поверхностью 3 Ю 5 Ч ч vNJk V УЧ л, s. Ч Ч ЧЧ ЧЧЧ цилиндра, отличающееся тем, что, с целью повышения надежности уплотнения за счет действия инерционных сил порщня, оно снабжено инерционным механизмом, размещенным на дне круговой канавки порщня между уплотнительными элементами, причем уплотнительные элементы, порщень и инерционный механизм образуют замкнутые камеры, а на внутренней поверхности уплотнительных элементов выполнена кольцевая канавка с U-образным сечением последних, при этом в поршне выполнены каналы, сообщающие замкнутые камеры с внешней окружающей -рабочей средой, а в указанных каналах установлены обратные клапаны для выпуска рабочей среды в замкнутые камеры при перемещении поршня. 11 18 if . XV xNX

1

Изобретение относится к машиностроению Для обеспечения уплотняющего действия между подвижными одна относительно другой поверхностями в цилиндро-порщневых парах машин и приводов.

Целью изобретения является повышение надежности уплотнения за счет действия инерционных сил поршня при. его движении.

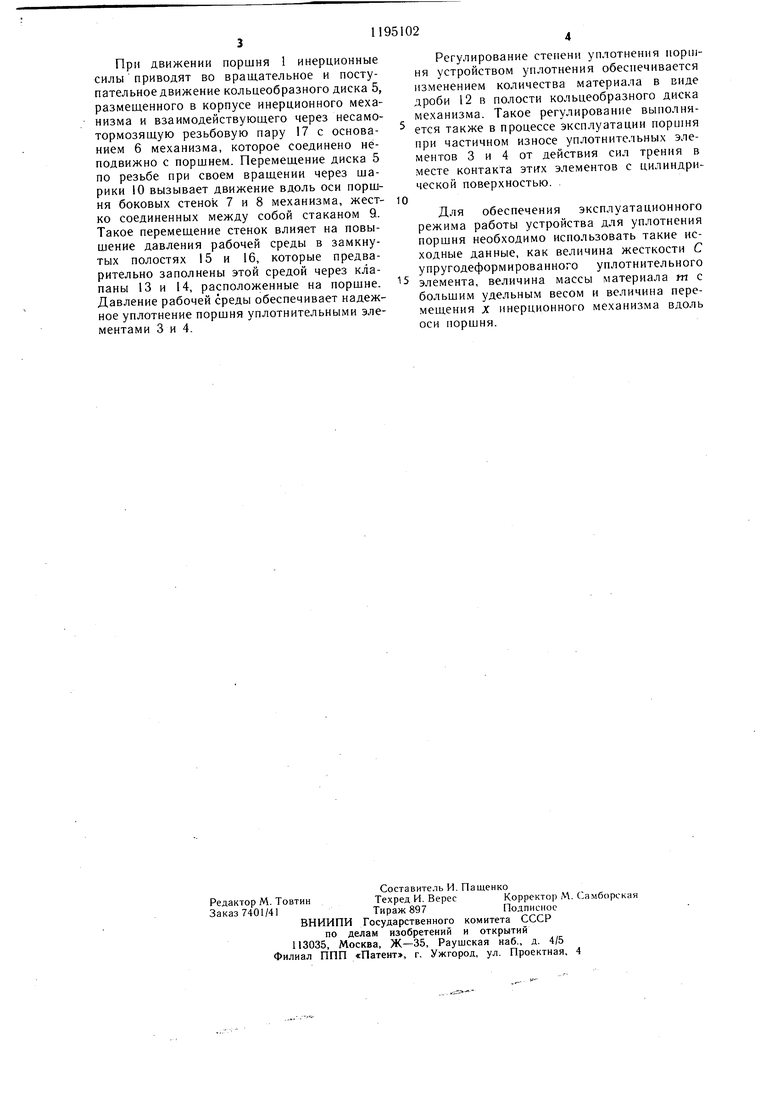

На чертеже изображено устройство для уплотнения поршня, разрез.

Конструкция устройства включает поршень 1 с его составной частью 2, уплотнительные элементы 3 и 4 и инерционный механизм, содержащий полую гайкумаховик в виде кольцеобразного диска 5, размещенный внутри корпуса механизма, состоящего из основания 6, стенок 7 и 8 и соединительного стакана 9. Между стенками и диском размещены ряды шариков 10 и 11. Полость диска частично наполнена материалом в виде дроби 1. На составных частях поршня выполнены каналы, в которых размещены обратные клапаны 13 и 14. Составные части порщня, инерционный механизм и уплотнительные элементы расположены с возможностью формирования замкнутых полостей 15 и 16. Кольцеобразный диск 5 инерционного механизма и основание механизма снабжены несамотормозящей резьбой с возможностью формирования резьбовой пары 17. Кольцеобразный диск снабжен заглущкой 18 для предотвращения произвольного высыпания дроби из полости.

Процесс уплотнения порщня осуществляется из следующих действий. После монтажа инерционного механизма и уплотнительных элементов на порщне возникают силы упругости в уплотнительном упругодеформированном элементе при его деформации в уплотнительных канавках на порщне и размещении порщня в монтажном состоянии в цилиндре. При этом уплотнительные элементы контактируют с цилиндром своей средней частью по периферийной наружной цилиндрической поверхности, а крайними частями (манжетами) со стенками уплотнительной канавки.

Такое деформирование уплотнительного элемента достигается путем изгиба манжетных частей элемента, которые в свободном состоянии имеют угол наклона к цилиндрической части элемента значительно больше, чем в монтажном состоянии этого элемента.

При эксплуатации порщня на уплотнительные элементы со стороны замкнутых полостей 15 и 16 на эти элементы действуют силы давления рабочей среды, которая наполняет эти полости через клапаны 13 и 14, размещенные в каналах поршня. Силы

0 давления рабочей среды в некоторой степени повыщают уплотнительное действие уплотнительных элементов в период возникновения этого давления рабочей среды вне поршня.

Наряду с этими уплотнительными дейст ВИЯМИ на уплотнительные элементы добавляются воздействия сил инерционного механизма. Эти силы воздействия возникают при движении порщня в цилиндре путем инерционного перемещения механиз.ма по его осQ нованию. Это перемещение механизма обусловлено действием кольцеобразного диска, который от инерционных сил при движении поршня приходит во вращение и поступательное перемещение вдоль оси поршня благодаря связи на несамотормозяпяей резьбовой паре с основанием, при этом основание механизма имеет неподвижную связь с поршнем. Поступательное перемещение кольцеобразного диска через ряды щариков передается на стенки механизма, жестко связанные между собой стаканом 9. Перемещение стенок механизма вызывает повышение давления рабочей среды в замкнутой полости, а также дополнительно упруго деформирует уплотнительные элементы. Повышением давления рабочей среды в замкнутой полости и дополнительным деформированием уплотнительного элемента обеспечивается надежное уплотнение поршня.

Степень надежности уплотнения достигается возможностью регулирования инерционных сил путем изменения количества материала, наполняющего полость в кольцеобразном диске механизма, а также подбором материала с больщим удельным весом.

5 Устройство для уплотнения поршня работает следующим образом.

При движении поршня 1 инерционные силы приводят во вращательное и поступательное движение кольцеобразного диска 5, размещенного в корпусе инерционного механизма и взаимодействующего через несамотормозящую резьбовую пару 17 с основанием 6 механизма, которое соединено неподвижно с поршнем. Перемещение диска 5 по резьбе при своем вращении через шарики 10 вызывает движение вдоль оси порщня боковых стенок 7 и 8 механизма, жестко соединенных между собой стаканом 9. Такое перемещение стенок влияет на повыщение давления рабочей среды в замкнутых полостях 15 и 16, которые предварительно заполнены этой средой через клапаны 13 и 14, расположенные на норшне. Давление рабочей среды обеспечивает надежное уплотнение поршня уплотнительными элементами 3 и 4.

Регулирование степени уплотнения поршня устройством уплотнения обеспечивается изменением количества материала в виде дроби 12 в полости кольцеобразного диска механизма. Такое регулирование выполняется также в процессе эксплуатации поршня при частичном износе уплотнительных элементов 3 и 4 от действия сил трения в месте контакта этих элементов с цилиндрической поверхностью.

Для обеспечения эксплуатационного режима работы устройства для уплотнения поршня необходимо использовать такие исходные данные, как величина жесткости С упругодеформированного уплотнительного

элемента, величина массы материала т с большим удельным весом и величина перемещения X инерционного механизма вдоль оси поршня.

| Пневмогидравлический цилиндр | 1947 |

|

SU79192A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-11-30—Публикация

1983-10-31—Подача