UD

сг

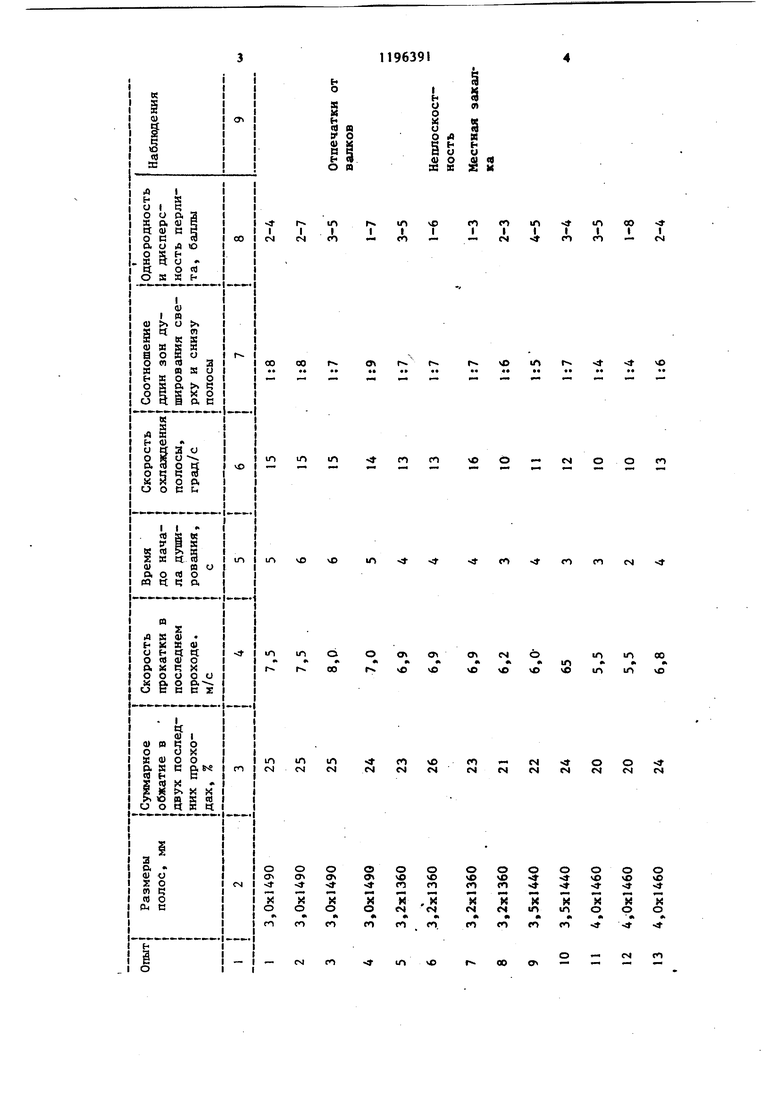

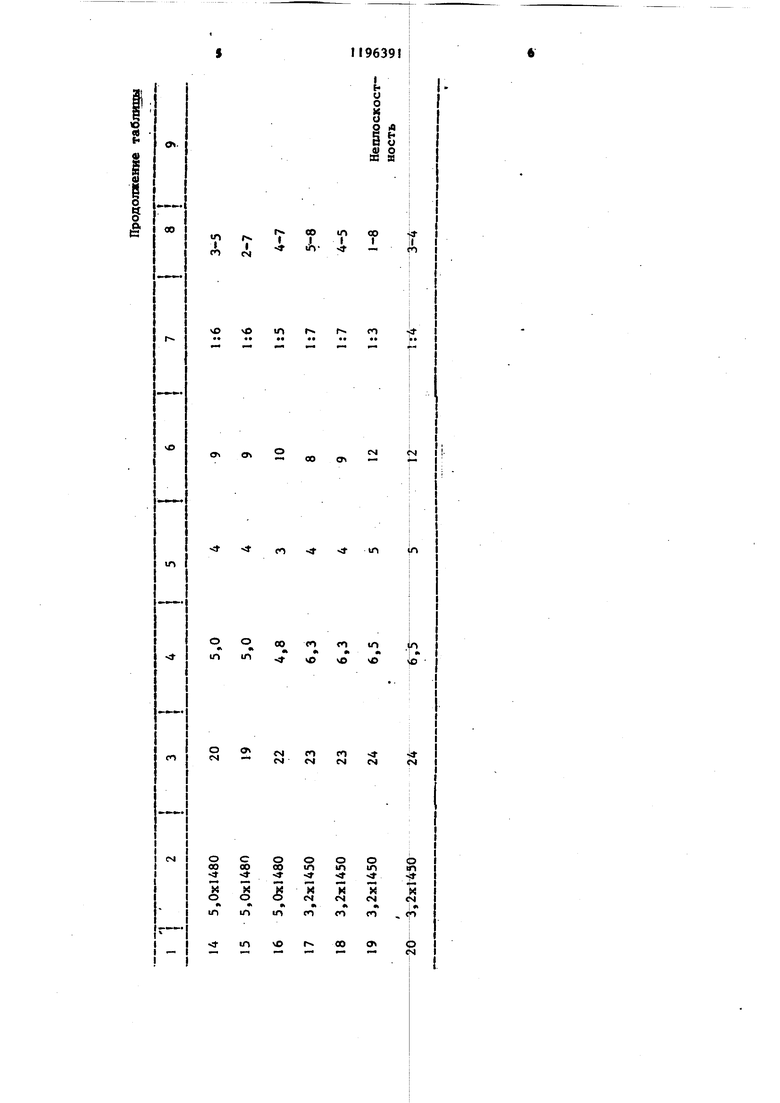

9 СО 1 Изобретение относится к прокатно му производству и может быть испол эовано в цехах горячей прокатки, оснащенных широкополосными непрерыв ньми и полунепрерывными станами гор чей прокатки. Целью изобретения является повыше1 ие кйчества полос за счет получения однородной гСтруктуры перлита дисперсностью в пределах 2-5 баллов Способ осуществляется следукяцим образрм. На широкополосном полунепрерывном стане 2500 горяей прокатки производят полосы шириной 1360-1490 мм толщиной 3-5 мм из высокоуглеродистой низколегированной стали марки 65Г с содержанием 0,62-0,70% С и 0,9-1,2% Мп. Оборудование стана 2500 включает черновую группу из четырех клетей и чистовую непрерывную группу из семи клетей. За чистовой группой клетей расположены отводящий рольганг с душирующим устройством и моталки. Душирукщее устройство выполнено из секций, размещенных сверху и снизу рольганга,и позволяет путем включени и отключения секций,подакщих воду н 391J П({)лосу,изменять длину зоны охлаждения сверху и снизу полосы. Стан оборудован средствами контроля величины обжатия и скорости по клетям чистовой группы, температуры полосы на выходе из последней клети и перед съ юткой в рулон. Температура конца гбрячей прокатки полос составляет 700-800 С, температура смотки 500600 с. После горячей прокатки от полос отбирают пробы для контроля дисперсности перлита. Пробы отбирают путем вьгоезки узких полосок по всей ширинф полосы в 10 местах по длине полс сы в процессе ее дальнейшего росnVcKa. С каждой полоски отбирают в пяти местах по ширине полоси. Дисперсность перлита определяю путем исследования полученных образцов по шкале I. Качество полос 01;ениваю однородностью и дисперсностью перлита. При этом полосы высокого качества имеют однородаость дисперсность перлита в пределах 275 баллов. Результаты испытаний образцов, п(|лученных из 189 полос, представлены в таблице.

u о J «

я к

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полосы | 1987 |

|

SU1573036A1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2004 |

|

RU2277128C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2004 |

|

RU2277129C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2007 |

|

RU2356657C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2365439C2 |

| Способ производства полос | 1985 |

|

SU1330190A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ С ДВУМЯ ГРУППАМИ МОТАЛОК | 2005 |

|

RU2312720C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ВЫСОКОУГЛЕРОдасТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ, включающий горячую прокатку на стане с температурой конца прокатки 700800 С, охлаждение душированием на отводящем рольганге и смотку при 500-600 С, отличающийся тем, что, с целью повышения качества полос за счет получения однородной структуры перлита дисперсностью 2-5 баллов, прокатку в двух последних проходах осуществляют с суммарным обжатием 20-25% при скорости полосы в последнем проходе 5,0-7,5 м/с, охлаждение полосы начинают через 3-5 с после окончания прокатки со скоростью охлаждения 9-15 град/с, поддерживая длину зоны душирования сверху и снизу полосы в соотношении 1:

1Г1

г-« со сч

0000f О 1 С r vO A

lOUOin- fOrOvOO -

vO

vO

о

Ю

«

t

00

r

in

«Л CS

Ю CM

СЧ

CO

CO

CO

f Ю 00 -

ГО СО in

ЮчС

I I I I

I I I

II

сого-tS

- см -

vO

еч

го

CO

CO

CM

о

«Л

CM

0

in

Ю

00

2

M

h

t

«k

A

vO

vO

vO

vO

vO

Ю

vO

iri

ГО -

о

N CM

ЧГ PM

о

-

СЧ 01CM

CM

04

ГО

CO

CO

CO

CO

о -

o - - - -

00

Анализ таблицы показывает, что использование предложенных режимов горячей прокатки позволяет получить полосы Из высокоуглеродистой низко легированной стали с однородностью и дисперсностью перлита в пределах 2-5 баллов (опыты 1, 5, 8, 10, II, 13, 14, 18, 20). Качество таких полос высокое и позволяет производит их последующую холодную прокатку с высокой степенью деформации (до 50-70%) без прорывов и растрескивания кромок.

Отклонение от предложенных режимов вызывает в одних случаях большую неоднородность перлита (опыты 2, 4, 6, 12, 19), а в других - либо с дисперсностью перлита до 1 балла, либо более 5 балла. Участки полос с дисперсностью перлита 1 балла имеют зоны со структурами закалки (мартенсит), которые обладают хрупкостью и способствуют образованию трещин при дальнейшей обработке. Участки полос с дисперсностью перлита более

5 балла ограничивают степень обжатия без разрушения полос и растрескивания их кромок до 20-30% при пос.ледующей холодной прокатке.

При увеличении скорости горячей прокатки полос более 7,5 м/с (опыт 3) дисперсность перлита находится в оптимальных пределах (2-5 балл), однако качество полос ухудшается за счет травмирования концами полос поверхности рабочих валков на этих скоростях и появления дефектов на поверхности полос в виде отпечатков

Превьш1ение суммарного обжатия в двух последних проходах также приводит к появлению отпечатков на валках, и, кроме того, вызывает неплоскостность полос, что при дущировании водой приводит к неравномерному охлаждению полос за счет скоплений воды в местах неплоскостности Это в конечном итоге приводит к неоднородности перлита (опыт 6) и ухудшению качества полосы.

То же самое наблюдается при отклонении от рекомендуемого соотношения длин зон душирования (опыты 4 и 9).

Предложенный способ производства широких горячекатанных полос из высокоуглеродистых низколегированных сталей позволяет получать полосы с

высокой однородностью (в пределах не более трех смежных баллов) и с оптимальной дисперсностью перлита

(2-5 баллы) во всем объеме полосы.

Опыт холодной прокатки высокоуг.лс родистых низколегированных сталей на непрерьшном пятиклетевом стане 630 ММК показал, что только при наличии в горячекатаном подкате мелкодисперсного перлита 2-5 баллов и при его однородности по всей полосе возможно осуществление стабильного процесса холодной прокатки со степенью

обжатия до 50-70% без дополнительного промежуточного отжига.

Эксперименты, проведенные на стане горячей прокатки 2500, позволяют выявить режимы, обеспечивакяьие требуемое качество широких горячекатаных полос по однородности и дисперности перлита.

Суммарное обжатие в двух последних проходах стана горячей прокатки должно быть в пределах 20-25%, так как его уменьшение приводит к увеличению (более 5 балла) дисперсности перлита на отдельных участках полосы. Увеличение обжатия более 25% вызывает неплоскостность полос, появление отпечатков, неравномерность охлаждения из-за неплоскостности и,

как сле,,ствие, снижение качества полос.

Рекомендуемые скорости прокатки обеспечивают достаточно высокую производительность стана и в то же время позволяют получить однородную мелкодисперсную структуру перлита.

Выдержка времени в течение 3-5 с до начала охлаждения душированием водой после выхода из последней клети и соотношение длин зон душирования сверху и снизу полосы 1:(4-8) обеспечивают оптимальные условия образования однородного мелкодисперсного перлита.

По сравнению с известным способом предложенный способ позволяет повысить качество, в первую очередь, широких горячекатаных полос за счет получения однородной мелкодисперсной структуры перлита. Это позволяет осуществить последующую холодную прокатку таких полос с высокой (до 50-70%) степенью обжатия без промежуточного отжига.

В случае использования известного способа дисперсность перлита составляет в пределах от 1 до 9 балла, что затрудняет процесс холодной прокатки ограничивая обжатие (не более

20-30%). При этом для дальнейшей холбдной прокатки необходимо производить дополнительный отжиг и операцию обрезки кромок пЬлосы.

| Металлургия, 1982, 3, с | |||

| ДВУХЛОПАСТНОЙ ВЕТРЯК | 1925 |

|

SU3739A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1985-12-07—Публикация

1984-06-21—Подача