Изобретение относится к прокатному производству и может быть использовано в цехах Горячей прокатки, где изготавливают полосы преимущественно из средне- и высокоуглеродистых сталей на непрерьюных и полунепрерывных станах.

Цель изобретения - повышение качества путем обеспечения однородности Q от другого.

механических свойств и микроструктуры.

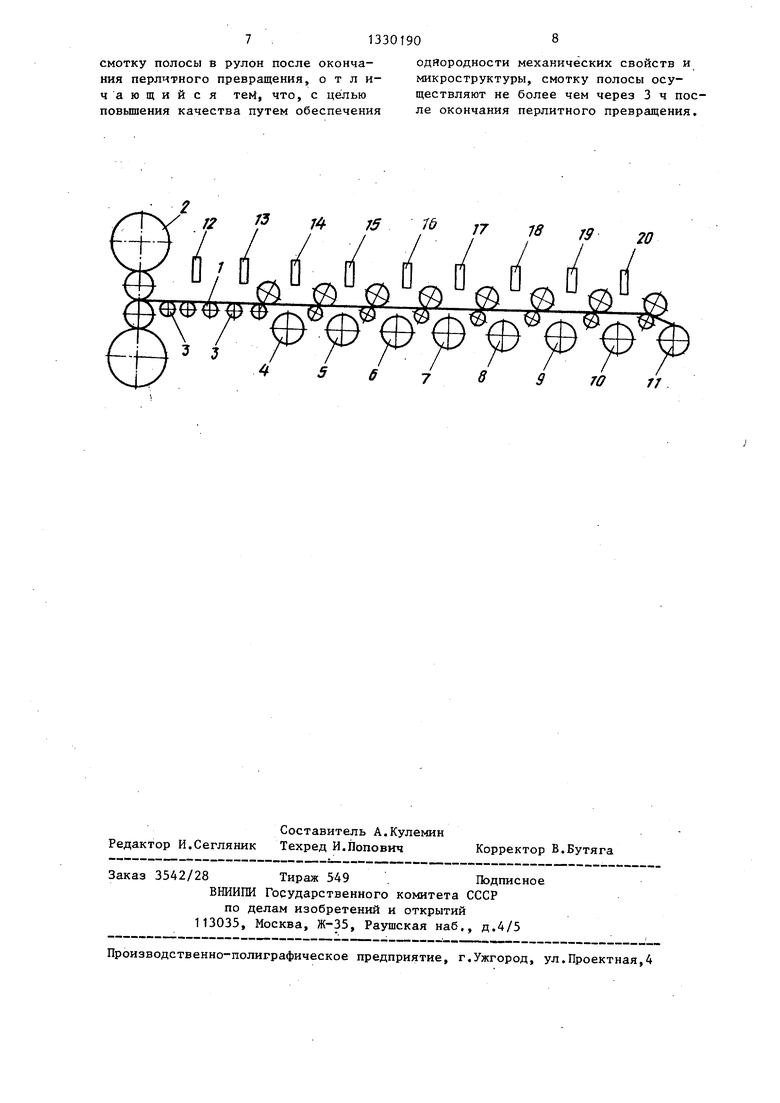

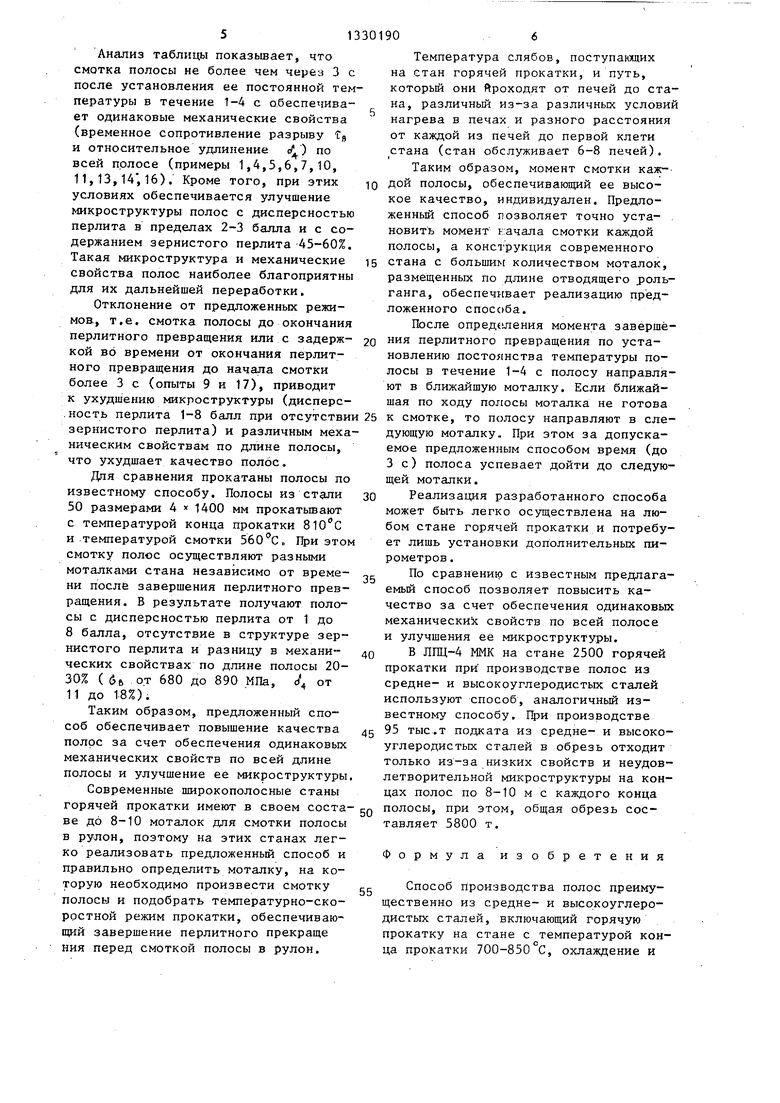

На чертеже дана схема отводящего рольганга и моталок стана горячей прокатки.

На схеме обозначены полоса 1, последняя клеть 2, рольганг 3, моталки 4-11, пирометры 12-20.

Полосу 1 из средне- и высокоугле- родйстой стали прокатывают на стане

с температурой на выходе из последней 2о (время прохождения полосы расстояния

клети 2 стана 700-850 С. Затем полосу транспортируют по отводящему рольгангу 3, на котором ее охлаждают водой и воздухом до 500-650°С и производят .смотку в рулон моталками 4-11. В про- цессе охлаждения фотоэлектрическими пирометрами 12-20 измеряют температуру полосы. При зтом, фиксируют установление постоянной температуры полосы в течение 1-4 с. Постоянная тем- ЗО ближайшей по ходу моталкой 9.

пература полосы устанавливается в результате тепла, выделяющегося при фазовом перлитном, превращении. После фиксации установления постоянной температуры полосы, свидетельствующей об окончании перлитного превращения, не более чем через 3с, осуществляют смотку, направляя полосу в ближайшую по ходу моталку 4-11.

Пример. В листопрокатном цехе № 4 ММК на стане 2500 горячей прокатки производят полосы из средне- и высокоуглеродистых сталей марок 30- 50 и 65Г размерами 2,5-5,5 х1350- 1500 мм. Температура конца прокатки

полос 700-850°С, температура смотки полосы в рулон .JOO-650 C. Температуру полос определяют фотоэлектрическими пирометрами (ФЭП-4). Пирометры размещены на отводящем рольганге перед каждой из восьми моталок стана, а перед первой моталкой 4 размещены два пирометра на расстояний 8 м один

В процессе движения по отводящему рол| гангу полосы охлаждают, а их температуру фиксируют пирометрами 12-20 и при установлении постоянной темпе- ратуры полосы в течение 1-4 с не более чем через 3 с осуществляют смотку полосы в рухюн. Пирометрами 14 и 15 фиксируют установление постоянной температуры 54Ci°C в течение 1,5 с

между пирометрс.ми) на полосе из стали марки 65 Г размером 3 1450 мм. Через 1,2 с полосу сматывают в рулон ближайшей по ходу моталкой 6.

Пирометрами 17 и 18 фиксируют установление постоянной температуры в течение 2,5 с на полосе из стали марки 50 размерами 4 1400 мм. Через 1,8 с полосу сматьшают в рулон

5

0

Пирометрами 12 и 13 фиксируют установление постоянной температуры 580 С в течение 1 с на полосе из стали марки 40 размерами 2,5 1350 мм. Через 0,8 с полосу сматывают в рулон ближайшей по ходу моталкой 4.

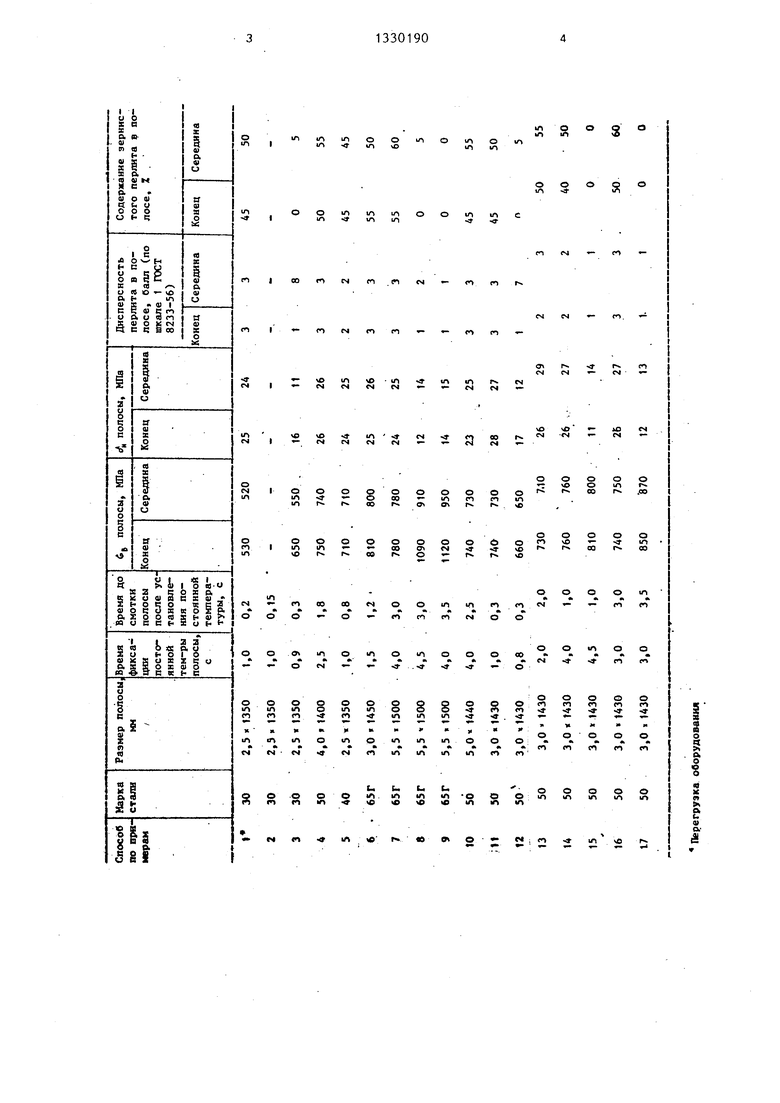

Аналогично производят горячую прокатку полос других размеров и марок стали. Качество готовых горячекатаных полос оценивают механическими испытаниями и определением микроструктуры на концах и середине полосы в рулоне.

Результаты испытаний полос сведены в таблицу.

Анализ таблицы показьшает, что смотка полосы не более чем через 3 с после установления ее постоянной температуры в течение 1-4 с о.беспечива- ет одинаковые механические свойства (временное сопротивление разрыву tg и относительное удлинение о) по всей полосе (примеры 1,4,5,6,7,10, 11,13,14, 16). Кроме того, при этих условиях обеспечивается улучшение микроструктуры полос с дисперсностью перлита в пределах 2-3 балла и с содержанием зернистого перлита 45-60%. Такая микроструктура и механические свойства полос наиболее благоприятны для их дальнейшей переработки.

Отклонение от предложенных режимов, т.е. смотка полосы до окончания перлитного превращения или с задержкой во времени от окончания перлитного превращения до начала смотки более 3 с (опыты 9 и 17), приводит к ухудшению микроструктуры (дисперс.ность перлита 1-8 балл при отсутствии 25 к смотке, то полосу направляют в елезернистого перлита) и различным механическим свойствам по длине полосы, что ухудшает качество полос.

Для сравнения прокатаны полосы по известному способу. Полосы из стали 50 размерами 4 1400 мм прокатьтают с температурой конца прокатки 810 с и .температурой смотки . При этом смотку полос осуществляют разными моталками стана независимо от времени после завершения перлитного превращения. В результате получают полосы с дисперсностью перлита от 1 до 8 балла, отсутствие в структуре зернистого перлита и разницу в механических свойствах по длине полосы 20- 30% ( 6ь от 680 до 890 МПа, ( « 11 до 18%).

Таким образом, предложенный способ обеспечивает повышение качества полос за счет обеспечения одинаковых механических свойств по всей длине полосы и улучшение ее микроструктуры.

Современные широкополосные станы горячей прокатки имеют в своем составе до 8-10 моталок для смотки полосы в рулон, поэтому на этих станах легко реализовать предложенный способ и правильно определить моталку, на которую необходимо произвести смотку полосы и подобрать температурно-ско- ростной режим прокатки, обеспечивающий завершение перлитного прекраще ния перед смоткой полосы в рулон.

30

35

40

45

50

55

дующую моталку При этом за допускаемое предложенным способом время (до 3с) полоса успевает дойти до следующей моталки.

Реализация разработанного способа может быть легко осуществлена на любом стане горячей прокатки и потребует лишь установки дополнительных пирометров .

По сравнению с известным предлага- емьш способ позволяет повысить качество за счет обеспечения одинаковых механических свойств по всей полосе и улучшения ее микроструктуры.

В ЛПЦ-4 ММК на стане 2500 горячей прокатки при производстве полос из средне- и высокоуглеродистых сталей используют способ, аналогичньш известному способу, фи производстве 95 тыс.т подката из средне- и высоко- углеродистых сталей в обрезь отходит только из-за низких свойств и неудовлетворительной микроструктуры на концах полос по 8-10 м с каждого конца полосы, при этом, общая обрезь составляет 5800 т.

Формула изобретения

Способ производства полос преимущественно из средне- и высокоуглеродистых сталей, включающий горячую прокатку на стане с температурой конца прокатки 700-850 С, охлаждение и

Температура слябов, поступакщих на стан горячей прокатки, и путь, который они йроходят от печей до стана, различньй из-за различных условий нагрева в печах и разного расстояния от каждой из печей до первой клети стана (стан обслуживает 6-8 печей). Таким образом, момент смотки каждой полосы, обеспечивающий ее высокое качество, индивидуален. Предло- женньш способ позволяет точно установить момент к:ачала смотки каждой полосы, а конструкция современного

стана с большим количеством моталок, размещенных по длине отводящего рольганга, обеспечивает реализацию предложенного способа.

После опред(шения момента завершёния перлитного превращения по установлению постоянства температуры полосы в течение 1-4 с полосу направляют в ближайшую моталку. Если ближайшая по ходу полосы моталка не готова

0

5

0

5

0

5

дующую моталку При этом за допускаемое предложенным способом время (до 3с) полоса успевает дойти до следующей моталки.

Реализация разработанного способа может быть легко осуществлена на любом стане горячей прокатки и потребует лишь установки дополнительных пирометров .

По сравнению с известным предлага- емьш способ позволяет повысить качество за счет обеспечения одинаковых механических свойств по всей полосе и улучшения ее микроструктуры.

В ЛПЦ-4 ММК на стане 2500 горячей прокатки при производстве полос из средне- и высокоуглеродистых сталей используют способ, аналогичньш известному способу, фи производстве 95 тыс.т подката из средне- и высоко- углеродистых сталей в обрезь отходит только из-за низких свойств и неудовлетворительной микроструктуры на концах полос по 8-10 м с каждого конца полосы, при этом, общая обрезь составляет 5800 т.

Формула изобретения

Способ производства полос преимущественно из средне- и высокоуглеродистых сталей, включающий горячую прокатку на стане с температурой конца прокатки 700-850 С, охлаждение и

7 .13301908

смотку полосы в рулон после оконча- однородности механических свойств и ния перлитного превращения, о т л и- микроструктуры, смотку полосы осу- чающийся теЯ, что, с целью ществляют не более чем через 3 ч пос- повьшения качества путем обеспечения ле окончания перлитного превращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ С ДВУМЯ ГРУППАМИ МОТАЛОК | 2005 |

|

RU2312720C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2350412C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2010 |

|

RU2430799C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

Изобретение относится к прокатному производству и может быть использовано в цехах горячей прокатки, где изготавливают полосы преимущественно из средне- и высокоуглеродистых сталей на непрерывных и полунепрерьшных станах. Цель изобретения - повышение качества путем обеспечения однородности механических свойств и микроструктуры. Сущность изобретения заключается в том, что при производстве полос осуществляют горячую прокатку на стане с температурой конца прокатки 700-850°С, охлаждение и смотку полосы в рулон не более чем через 3 с после фиксирования окончания перлитного превращения. 1 ил., 1 табл. I (Л 00 00

J2 1 74 75 /

56-7

/7 18 J9 20

9 70 77

Составитель А.Кулемин Редактор И.Сегляник Техред И.Попович

Заказ 3542/28 Тираж 549 , Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор В.Бутяга

| Мелешко В.И | |||

| и др | |||

| Прогрессивные методы прокатки и отделки листовой стали | |||

| М.: Металлургия, 1980, с.6065 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1987-08-15—Публикация

1985-03-11—Подача