Изобретение относится к технике упрочнения путем наплавки изделий машиностроения любой конфигурации, подвергающихся усталостному нагруже нию, износу и коррозии. Судовое маш ностроение и химическое оборудование - основные области применения предлагаемого способа. Известен способ поверхностного упрочнения стальных деталей нанесением карбидов металла наплавкой при помощи электродов или проволоки. Уп рочнение достигается за счет распла ления слоя, содержащего 60% карбидов металла и 40% малоуглеродистой стали, и последующей термической об работки деталей для обеспечения абразивной твердой поверхности 1. Недостатком указанного способа является повышенная склонность слоя к хрупким разрушениям из-за низкой ударной вязкости наплавленного мета ла, необходимость дополнительного о рудования для проведения термическо обработки, нетехнологичность процес са. Известен способ упрочнения изделий наплавкой металлопокрытий аустенитного или устенитно-ферритного класса с целью защиты стальных изделий от коррозии в агрессивных ередах и обеспечения необходимых антифрикционных свойств на их поверхности. Упрочнение достигается за счет уменьшения проплавления металла изделия путем применения способа наплавки сжатой дугой с токоведущей присадочной проволокой как на прямой, так и на обратной полярности 2. Недостатком способа является ограниченность из-за отсутствия оборудования и невозможность использования полозки тельных свойств, например прочности металла изделия, поскольку исключается диффузия легирующих элементов металла изделия в наплавленный из-за малой степени проплавления. Так, усталостная прочность образцов из Ст 35 и 38НЗМФА, наплавленных сжатой дугой проволокой СВ-04Х19Н11МЗ, независимо от марки основного металла составляет 14,515,5 кгс/мм. Известен способ обработки валов из стали перлитного класса, включающий наплавку первого слоя проволокой марки СВ-08Х20Н10Г6 или СВ-08Х20Н9Г7Т в сочетании с флюсом АН-26, наплавку последующего слоя той же проволокой или проволокой марки Св-1Х18Н9Т. Первый слой наплавляют с целью искл чения сбразования трещин, второй с целью защиты вала от коррозии. По ле окончательной механической обработки производят обкатку валов роли ками с целью повышения усталостной прочности вала 3. Способ не обеспечивает достаточное повышение коррозионно-усталостной прочности валов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ упрочнения металлопокрытий, заключающийся в том, что металлопокрытие аустенитного класса, наносимое наплавкой, подвергается сначала термомеханической обработке, а затем с целью повышения износостойкости и усталостной прочности дополнительно термообработке в виде высокого отпу ка, поверхностной закалки и низкого отпуска 4 . Недостатком известного способа является необходимость для каждого конкретного изделия специально спро ектированного и изготовленного приспособления для деформирования наплавленного металла и системы охлаж дения, дающей возможность получить регламентированный режим термообработки. Указанный способ упрочнени металлопокрытий не всегда может обе печить повышение усталостной прочности, например в коррозионной сред эффект упрочнения указанной термообработкой будет сведен к минимуму для материала покрытий из некоррозионностойких сталей. Для коррозион ностойких сталей, например ,цля системы хромоникелевых сталей 25-12, указанная термообработка (например, в период проведения высокого отпуска) может резко снизить физико-механические свойства металлопокрытий (вызвать процесс охрупчивания, сигматизацию). Цель изобретения - повышение кон руктивной прочности стальных изделий. Поставленная цель достигается тем, что согласно способу упрочнени стальных деталей, преимуществен- .. но валов, включающему электродуговую наплавку металлопокрытий из стали аустенитного класса и термическую обработку, металлопокрытие после Наплавки охлаждают со скоростью, равной или выше критической скорости .основного металла, затем наплавляют слой материала аустенитно-ферритного класса с содержанием феррита 8-20% и закаливают его на феррит игольчатьэй. Сущность способа заключается в следующем. В качестве присадочных материалов при электродуговой напла ке выбирают сварочную проволоку аус тенитного и аустенитно-ферритного классов, обладающих высокой коррозионной стойкостью. Первый слой наплавляется аустенитным материалом с достаточным запасомаустенитности (содержание феррита в пределах 0-4%). При наплавке происходит перемешивание наплавленного первого слоя металлопокрытий с основным металлом сталью перлитного класса и процесс реактивной диффузии углерода и легирующих элементов основного металла в наплавленный. Это позволяет в случае проведения закалки такого наплавленного слоя со скоростью, равной или выше критической для основного металла, получить структуру малоуглеродистого мартенсита с пластичными участками структуры аустенита. С целью упрощения термической обработки, в частности.устранения дополнительного оборудования для термической обработки, используется сопутствующий нагрев металлопокрытия при наплавке, т.е. закалка производится сразу же после наплавки без какого-либо дополнительного нагрева металлопокрытия. После закалки на металлопокрытие наносят второй слой направленного материала аустенитно-ферритного класса с содержанием феррита 8-20% и проводят термообработку, например закалку со скоростью охлаждения не ниже 30°С/с в интервале температур 600-750°С, используя сопутствующий нагрев при наплавке уже второго слоя наплавленного металла. Такая термическая обработка обеспечивает образование структуры повышенной прочности - игольчатого феррита в высокопЛастичной матрице аустенита. Содержание феррита в Наплавляемых материалах аустенитно-ферритного класса обусловлено тем, что нижний предел 8% гарантирует в наплавленном металле отсутствие горячих трещин, верхний предел 20% - максимальную усталостную прочность наплавленного металла. В результате сочетания присадочных материалов и термической обработки при наплавке достигается необходимое чередование структурных зон, гарантирующих отсутствие гальванического элемента биметаллической пары, вызывающей коррозию и наличие напряжений сжатия, обеспечивающих защиту от усталостных разрушений, износа и коррозии. Пример. Валы из стали перлитного класса ЗВХНЗМФА диаметром 45 и длиной 590 мм, термообработанные на категорию прочности КТ-70, наплавляются автоматическим электродуговым способом под слоем флюса 48-ОФ-6 присадочной проволокой аустенитного класса Св-09Х1910Г2Б диаметром 2,0 мм и содержанием феррита 1,5%. Наплавка производится при подогреве вала до 200С по винтовой линии (дл сталей другого класса подогрев не Обязателен, он определяется технологией сварки или наплавки) с обеспечением по всей длине вала толщины наплавки первого слоя до 2,0 мм и степенью проплавления с основным металлом 0,60 мм.

Используя сопутствующий нагрев металлопокрытия при наплавке, напла ленный слой для данной стали закаливается автоматически при охлаждении его на воздухе до 60-100°С, что обепечивается скоростью охлаждения металлопокрытия выше критической скорости закалки металла (скорость охлаждений металлопокрытия на воздухе составляла 3°С/с, критическая скорость закалки основного металла ° / После закалки на металлопокрытие

наплавляется второй слой присадочного материала - сварочная проволока аустенитно-ферритного класса СВ-08Х19Н9Ф2С2 диаметром 2,0 мм и содержанием феррита 12%. Напла эка второго слоя выполняется без подогрева, а с, целью получения структуры игольчатого феррита термическую обработку производят, используя сопутствующий подогрев при наплавке второго слоя. В качестве термическо обработки применяют закалку (охлаждение наплавленного слоя в потоке воздуха под давлением 3,5 кгс/см, ;что обеспечивает необходимую скорос 30°С/с в интервале температур 600750°С).

В результате такого сочетания присадочных материалов и видов термической обработки достигается положительный эффект - напряжение сжатия в плайирующем слое и, как следствие упрочнение металлопокрытия от коррозионно-усталостного разрушения и износа.

Перед испытанием валы подвергаются механической обработке (шероховатость поверхности - 6 класс), дефектоскопируются люминесцентным и ультразвуковым методом и лишь при отсутствии внутренних и поверхностных.дефектов поступают на коррозионно-усталостные испытания (серия 1) и металлофизические исследования.

Испытания на усталость проводятся при напряжениях 18 кгс/мм в области ограниченной выносливости на базе 5-10 циклов по схеме знакопеременного изгиба с симметричным циклом нагружения на машине УП-50 конструкции ЦНИИТМДШ. В качестве коррозионной среды используется проточная синтетическая вода.

Для сравнения испытывают валы из стали 38ХНЗМФА, наплавленные аустенитно-ферритным материалом

СВ-08Х19НХФ2С2 и упрочненные поверхностно-пластической деформацией (обработка роликами диаметром 120 мм и усилием на ролики 1500 кгс), согласно действующей технологической документацией в отрасли (серия 2), валы из основного металла без металлопокрытия (серия 3), а также валы. Наплавленные аустенитным материалом и обработанные по способупрототипу (серия 4).

В Качестве наплавленного металла используют проволоку Св 10Х16Н25М6Ф. Механические свойства наплавленного металла cig 70 кгс/мм ;( кгс/мм Содержание феррита в наплавленном металле составляет 0%, что гарантгрует отсутствие ot-фазы при многократной термообработке. После наплавки и снятия защитного слоя флюса, механического сглаживания валиков Наплавки на токарном станке вал подвергается термомеханической обработке; газоплазменного нагреву до 800-330°С, обкатке роликами и закалке углекислым газом (температура охлаждающей струи -12°С). Степень деформации наплавленного металла 12%

Дсшее образцы отпускают при в течение 1 ч в камерной электропечи, затем вновь закаливают с температуры 950°С и.отпускают при 180°С в течение 2 ч. После окончательной механической обработки проводят усталостные испытания.

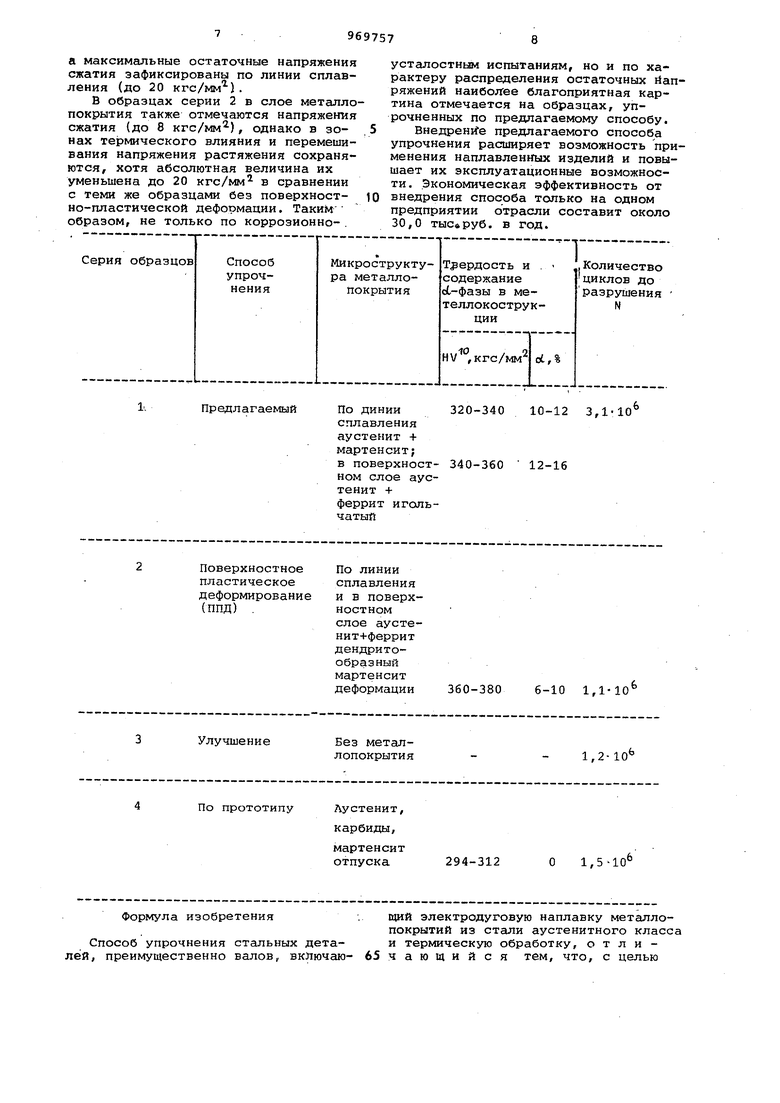

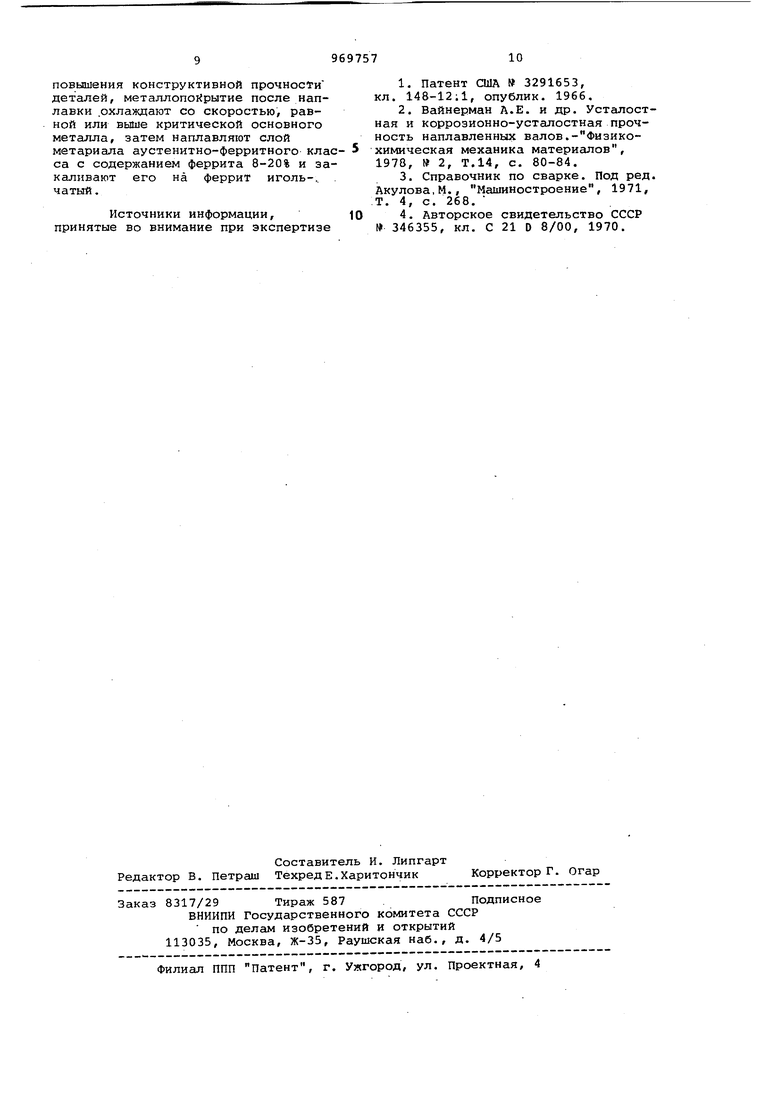

В каждой серии испытывают по 5 образцов. Результаты испытаний (средние в серии) представлены в таблице.

Из данных таблицы видно, что коррозионно-усталостная прочность образцов с металлопокрытием, упрочненных по предлагаемому способу, в три раза выше, чем образцов, упрочненных поверхностно-пластической деформацией, и более чем в два раза выше, чем образцов, обработанных по способу-прототипу .

Для исследования остаточных напряжений по сечению образцов использова метод Давиденкова, согласно которому производится послойная расточка вала, замер деформаций после расточки и расчет напряжений. При определении деформаций применяют метод тензометрирования.

Исследования выполнены на образцах серии 1 и 2, для сравнения анализируются образцы серии 2 без поверхностно-пластической деформации. Выполненные исследования показывают, что в образцах серии 2 в наплавленном металле и зоне термического влияния формируются остаточные напряжения растяжения. Максимум приходится в зоне термического влияния у линии сплавления и на поверхности наплавления металла (до 40 кгс/мм).

В образцах серии 1 наплавленный слой и часть зоны термического влияния оказываются сжатыми до 10 кгс/мм

а максимальные остаточные напряжения сжатия зафиксированы по линии сплавления (до 20 кгс/мм) .

В образцах серии 2 в слое металлопокрытия также отмечаются напряжения сжатия (до 8 кгс/мм), однако в зонах термического влияния и перемешивания напряжения растяжения сохраняются, хотя абсолютная величина их уменьшена до 20 кгс/мм в сравнении с теми же образцами без поверхностно-пластической деформации. ТакиМ образом, не только по коррозионно- .

усталостньам испытаниям, но и по характеру распределения остаточных rianряжений наиболее благоприятная картина отмечается на образцах, упрочненных по предлагаемому способу. Внедрение предлагаемого способа упрочнения расширяет возможность применения наплавленных изделий и повышает их эксплуатационные возможности. Экономическая эффективность от внедрения способа только на одном предприятии отрасли составит около 30,0 . в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ МАТЕРИАЛ ДЛЯ ПЛАКИРОВАНИЯ СВАРКОЙ | 2013 |

|

RU2650367C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОПОКРЫТИЙ | 1972 |

|

SU346355A1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2004 |

|

RU2263012C1 |

| Состав для наплавки детали | 2018 |

|

RU2705273C1 |

| Состав для наплавки детали | 2018 |

|

RU2711488C1 |

| Способ восстановления чугунныхКОлЕНчАТыХ ВАлОВ дВигАТЕлЕй | 1978 |

|

SU800212A1 |

По динии 320-340

редлагаемый сплавления аустенит + мартенсит;

в поверхност- 340-360 ном слое аустенит + феррит игольчатыйФормула изобретения Способ упрочнения стальных деталей, преимущественно валов,, включаю10-12 3,1-10

12-16 . щий электродуговую наплавку металлопокрытий из стали аустенитного класса и термическую обработку, о т л и 65 чающийся тем, что, с целью

повышения конструктивной прочности деталей, металлопокрытие после наплавки .охлаждают со скоростью, равной или выше критической основного металла, затем наплавляют слой метариала аустенитно-ферритного клас са с содержанием феррита 8-20% и закаливают его на феррит иголь-.. . чатый.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-30—Публикация

1981-01-15—Подача