Область техники

Изобретение относится к области теплоэнергетики и может быть использовано для определения жаростойкости аустенитных сталей, используемых в теплонапряженных элементах энергетического оборудования.

Уровень техники

Жаростойкость - способность металла сопротивляться окислению в газовой среде при высокой температуре. Жаростойкость определяют путем выдержки образцов из исследуемого металла в печи с установленной средой в течение заданного времени при постоянной температуре. Существует три метода определения жаростойкости (ГОСТ 6130-71. Металлы. Методы определения жаростойкости. / М. Изд-во стандартов, 1990 [1]):

весовой метод по уменьшению или увеличению массы образца;

метод непосредственного измерения глубины коррозии металла по утонению образца;

комбинированный метод - сочетание весового метода или метода непосредственного измерения глубины коррозии с учетом глубины локальной коррозии и толщины подокисного слоя металла.

Весовой метод по уменьшению массы образца заключается в определении толщины слоя металла, подвергшегося коррозии при испытании, по разности массы образца до и после испытания и удаления продуктов коррозии с его поверхности. Глубину коррозии металла рассчитывают путем деления уменьшенной массы образца на плотность исследуемого металла.

Весовой метод по увеличению массы образца заключается в определении толщины слоя металла, подвергшегося коррозии в процессе испытания, по увеличению массы образца, определяемой непосредственно в процессе испытания. Глубину коррозии металла рассчитывают путем умножения увеличенной массы образца на коэффициент пропорциональности увеличения и уменьшения его массы и деления увеличенной массы на плотность исследуемого металла. Коэффициент пропорциональности зависит от исследуемого металла, температуры испытания и установленной газовой среды. Значение коэффициента пропорциональности определяют при испытании однократно.

Метод непосредственного измерения глубины коррозии металла по утонению образца заключается в измерении уменьшения линейных размеров образца.

Комбинированный метод заключается в определении массы образца весовыми методами или непосредственным измерением глубины коррозии по утонению образца с учетом максимальной глубины локальной коррозии и толщины подокисного слоя металла, обедненного легирующими элементами.

Масса образца измеряется с использованием аналитических весов. Глубина равномерной и локальной коррозии металла измеряется на травленых шлифах с помощью оптического микроскопа. Толщина измененного слоя металла определяется также на травленых шлифах с помощью рентгеновского микроанализатора.

Глубина коррозии металла складывается из глубины равномерной и локальной коррозии и толщины подокисного (измененного) слоя металла. Весовой метод по уменьшению или увеличению массы образца и метод непосредственного измерения глубины коррозии металла по утонению образца ориентированы на определение глубины равномерной коррозии металла. Результаты испытания по этим методам не в полной мере характеризуют жаростойкие свойства металла. Наиболее полно характеризуют жаростойкие свойства металла результаты испытания по комбинированному методу с применением оптического микроскопа для измерения глубины равномерной и локальной коррозии и рентгеновского микроанализатора для измерения толщины подокисного слоя. Только этот метод может применяться при исследовании жаростойких свойств сталей с искусственными обмазками образцов, схожими по химическому составу натуральными отложениями из газовой среды на изделиях. Данный метод принят в качестве прототипа патентуемого изобретения.

Согласно [1], при испытании на жаростойкость по комбинированному методу с непосредственным измерением глубины коррозии применяются только плоские образцы длиной 30-60 мм, шириной 20-30 мм и толщиной 3±0,2 мм. Время испытания зависит от срока службы изделия и должно соответствовать требованиям, приведенным в [1]. Количество экспериментальных точек при одной температуре за время испытания должно быть не менее пяти. Каждая точка определяется как среднее арифметическое результатов испытания не менее трех образцов. Количественную характеристику жаростойкости металла в зависимости от температуры определяют по данным длительных испытаний в установленной среде не менее чем при трех температурах: рабочей, ниже и выше рабочей на 50°C.

Определение глубины равномерной коррозии металла с помощью оптического микроскопа проводится не менее чем в трех сечениях образца. Глубина равномерной коррозии равна половине разности между толщиной исходного образца и толщиной образца после испытания. Толщину образца определяют измерением расстояния между максимальными выступами на противоположных сторонах. Определение глубины локальной коррозии металла с использованием оптического микроскопа проводится не менее чем в трех сечениях образца, для расчета глубины коррозии выбирается максимальная величина. Для определения толщины подокисного слоя металла с помощью рентгеновского микроанализатора проводится не менее трех измерений на месте с наибольшей глубиной коррозии образца, для расчета выбирается средняя величина.

Выводы

Согласно [1], для определения зависимости глубины коррозии металла от времени и температуры по комбинированному методу необходимо испытать не менее 45 образцов. С помощью оптического микроскопа в трех сечениях каждого образца следует измерить глубину равномерной и локальной коррозии металла. С использованием рентгеновского микроанализатора на месте с наибольшей глубиной коррозии металла каждого образца необходимо измерить толщину измененного слоя.

Таким образом, современные методы определения жаростойкости металлов являются весьма трудоемкими.

Раскрытие изобретения

Задачей изобретения является существенное упрощение технологии определения жаростойкости аустенитных сталей, а техническим результатом - исключение необходимости трудоемкого исследования с применением оптических и сканирующих электронных приборов всех выделенных для исследования жаростойкости образцов.

Решение указанной задачи путем достижения указанного технического результата обеспечивается тем, что при осуществлении способа определения жаростойкости аустенитных сталей по максимальной глубине ее коррозионного повреждения при испытаниях заданного количества образцов стали в условиях высокотемпературной агрессивной среды, включающий изготовление шлифа места наибольшего коррозионного повреждения образца и измерение с помощью оптического микроскопа наибольшей глубины указанного повреждения,

согласно изобретению с помощью ферритометра выбирают из заданного общего количества несколько образцов с наибольшими значениями величины содержания ферритной фазы в поверхностном слое в указанных местах наибольшего коррозионного повреждения;

шлифы изготавливают и проводят их исследование с помощью указанного микроскопа только для выбранного указанным образом количества образцов;

поверхность шлифов выбранных для исследования образцов полируют суспензией на основе оксида кремния с подтравливающим эффектом;

после определения жаростойкости отобранных для исследования с помощью оптического микроскопа образцов дополнительно с помощью электронного сканирующего микроскопа у указанных отобранных для исследования образцов измеряют максимальную толщину измененного ферритного слоя металла;

результаты измерения для каждого шлифа суммируют, и рассчитывается средний коэффициент K пропорциональности между ферритным слоем по формуле максимальными величинами глубины коррозионного повреждения и толщины измененного

I - порядковый номер образца,

n - количество отобранных для исследования образцов,

h - максимальная глубина коррозионного повреждения образца,

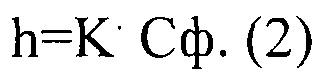

Сф - максимальное содержание ферритной фазы в металле образца, а максимальную глубину коррозионного повреждения, характеризующую жаростойкость каждого из остальных образцов, определяют по формуле:

Причинно-следственная связь между совокупностью существенных признаков патентуемого изобретения и достигаемым техническим результатом заключается в том, что установление коэффициента пропорциональности между максимальными величинами глубины коррозионного повреждения и толщины измененного ферритного слоя позволяет ограничиться проведением тщательных структурных исследований шлифов только нескольких образцов, заменив их для остальных образцов более простым исследованием величины содержания в них ферритной фазы.

Осуществление изобретения

Последние ступени пароперегревателей котлов тепловых электростанций (ТЭС) выполняются из жаропрочных и жаростойких аустенитных сталей. Результаты испытания на жаростойкость аустенитных сталей хромомарганцевой марки 10Х13Г12БС2Н2Д2 (ДИ59) и хромоникелевых марок 10Х16Н16 В2МБР (ЭП184) и 12Х18Н12Т в течение 1,5⋅104 ч при температурах от 600 до 700°C в контакте с воздухом, синтетической золой из Na2SO4, имитирующей отложения продуктов сгорания угля, и синтетической золой из Na2SO4 и V2O5, имитирующей отложения продуктов сгорания мазута, показали, что между окалиной и неокисленным металлом из-за избирательного окисления образовался измененный слой толщиной до 30 мкм, обедненный легирующими элементами. В хромомарганцевой стали слой состоит преимущественно из фазы α-Fe (феррита), в хромоникелевых сталях - из фазы FeNi3. Измерение с помощью магнитного ферритометра типа МФ-51НЦ AKASKAN выявило ферромагнитное свойство этих фаз. Установлено, что глубина коррозии металла, состоящая из глубины равномерной и локальной коррозии и толщины измененного слоя, прямо пропорциональна показанию магнитного ферритометра в процентах ферритной фазы. Жаростойкость аустенитных сталей определяется путем непосредственного измерения глубины равномерной и локальной коррозии и толщины подокисного (измененного) слоя металла. Испытание проводились с использованием плоских образцов, вырезанных из изделий в состоянии поставки. Требования к линейным размерам, разнотолщинности, шероховатости поверхности и количеству образцов оставались неизменными. Требования к печам, газовым средам, расположению образцов в печах, порядку загрузки и выгрузки образцов из печей, времени и температуре испытания, периоду отбора образцов и изготовлению шлифов для исследования, количеству и погрешности измерений глубины коррозии и толщины измененного слоя металла также оставались неизменными.

С помощью магнитного ферритометра измеряется содержание ферритной

фазы в металле не менее чем в девяти точках на наружной поверхности каждого испытанного образца для обнаружения зоны с максимальным количеством фазы. Из трех образцов со средней длительностью и температурой испытания в зоне с максимальным содержанием ферритной фазы делались шлифы. Поверхности шлифов после изготовления полировались суспензией на основе оксида кремния с подтравливающим эффектом. На шлифах измерялись максимальная глубина равномерной и локальной коррозии металла с помощью оптического микроскопа при 500-кратном увеличении и максимальная толщина измененного слоя металла с помощью электронного сканирующего микроскопа с приставкой для микроанализа при 2000-кратном увеличении. Результаты измерения для каждого шлифа суммировались. Рассчитывался средний коэффициент пропорциональности по формуле (1).

Величина коэффициента пропорциональности определялась для исследуемой марки стали, температуры испытания и газовой среды однократно. Максимальное содержание ферритной фазы в каждом образце умножалось по формуле (2) на коэффициент пропорциональности, и получалась максимальная глубина коррозии металла в каждом образце. На основании полученных данных устанавливалась зависимость жаростойкости исследованной марки стали от времени и температуры испытания. Пример расчета коэффициента пропорциональности - K

K=(0,314/0,73+0,315/0,75+0,318/0,79)/3=0,418.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ МАТЕРИАЛ ДЛЯ ПЛАКИРОВАНИЯ СВАРКОЙ | 2013 |

|

RU2650367C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОСНИКОВ ОБЖИГОВЫХ ТЕЛЕЖЕК С ПОВЫШЕННЫМ ЭКСПЛУАТАЦИОННЫМ РЕСУРСОМ | 2018 |

|

RU2708728C1 |

| Способ изготовления образца для поверки электромагнитных приборов | 1985 |

|

SU1298634A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ СТОЙКОСТИ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ В ГАЛОГЕНОСОДЕРЖАЩИХ СРЕДАХ | 2008 |

|

RU2403557C2 |

| КОРРОЗИОННО-СТОЙКАЯ НЕМАГНИТНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ | 1996 |

|

RU2116374C1 |

| Способ термической обработки сталей аустенитного и аустенитно-ферритного классов | 1979 |

|

SU885300A1 |

| ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ С ОТЛИЧНОЙ СТОЙКОСТЬЮ К ОКИСЛЕНИЮ ПАРОМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2511158C2 |

| ТРУБА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2553112C1 |

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ МАТЕРИАЛОВ | 2018 |

|

RU2725110C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ПОВЕРХНОСТНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2010 |

|

RU2453827C1 |

Изобретение относится к области теплоэнергетики и может быть использовано для определения жаростойкости аустенитных сталей, используемых в теплонапряженных элементах энергетического оборудования. Способ определения жаростойкости аустенитных сталей по максимальной глубине ее коррозионного повреждения при испытаниях заданного количества образцов стали в условиях высокотемпературной агрессивной среды включает изготовление шлифа места наибольшего коррозионного повреждения образца и измерение с помощью оптического микроскопа наибольшей глубины указанного повреждения. При этом с помощью ферритометра выбирают из заданного общего количества несколько образцов с наибольшими значениями величины содержания ферритной фазы в поверхностном слое в указанных местах наибольшего коррозионного повреждения; шлифы изготавливают и проводят их исследование с помощью указанного микроскопа только для выбранного указанным образом количества образцов. Поверхность шлифов выбранных для исследования образцов полируют суспензией на основе оксида кремния с подтравливающим эффектом; после определения жаростойкости отобранных для исследования с помощью оптического микроскопа образцов дополнительно с помощью электронного сканирующего микроскопа у указанных отобранных для исследования образцов измеряют максимальную толщину измененного ферритного слоя металла; результаты измерения для каждого шлифа суммируют и рассчитывается средний коэффициент пропорциональности между максимальными величинами глубины коррозионного повреждения и толщины измененного ферритного слоя. Технический результат - исключение необходимости трудоемкого исследования с применением оптических и сканирующих электронных приборов всех выделенных для исследования жаростойкости образцов.

Способ определения жаростойкости аустенитных сталей по максимальной глубине ее коррозионного повреждения при испытаниях заданного количества образцов стали в условиях высокотемпературной агрессивной среды, включающий изготовление шлифа места наибольшего коррозионного повреждения образца и измерение с помощью оптического микроскопа наибольшей глубины указанного повреждения,

отличающийся тем, что

с помощью ферритометра выбирают из заданного общего количества несколько образцов с наибольшими значениями величины содержания ферритной фазы в поверхностном слое в указанных местах наибольшего коррозионного повреждения;

шлифы изготавливают и проводят их исследование с помощью указанного микроскопа только для выбранного указанным образом количества образцов;

поверхность шлифов, выбранных для исследования образцов, полируют суспензией на основе оксида кремния с подтравливающим эффектом;

после определения жаростойкости отобранных для исследования с помощью оптического микроскопа образцов дополнительно с помощью электронного сканирующего микроскопа у указанных отобранных для исследования образцов измеряют максимальную толщину измененного ферритного слоя металла;

результаты измерения для каждого шлифа суммируют и рассчитывается средний коэффициент K пропорциональности между максимальными величинами глубины коррозионного повреждения и толщины измененного ферритного слоя по формуле

, где

, где

I - порядковый номер образца,

n - количество отобранных для исследования образцов,

h - максимальная глубина коррозионного повреждения образца,

Сф - максимальное содержание ферритной фазы в металле образца, а максимальную глубину коррозионного повреждения, характеризующую жаростойкость каждого из остальных образцов, определяют по формуле: h=K·Сф.

| Автоматический сцепной прибор для железнодорожных вагонов | 1926 |

|

SU6130A1 |

| Методы определения жаростойкости, М | |||

| Изд-во стандартов, 1990 | |||

| СПОСОБ ОЦЕНКИ ЖАРОСТОЙКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU254877A1 |

| Способ определения жаростойкостиМЕТАлличЕСКОй пРОВОлОКи C пОКРы-ТиЕМ | 1978 |

|

SU796738A1 |

| JPH06229898 A, 19.08.1994. | |||

Авторы

Даты

2017-12-27—Публикация

2016-07-01—Подача