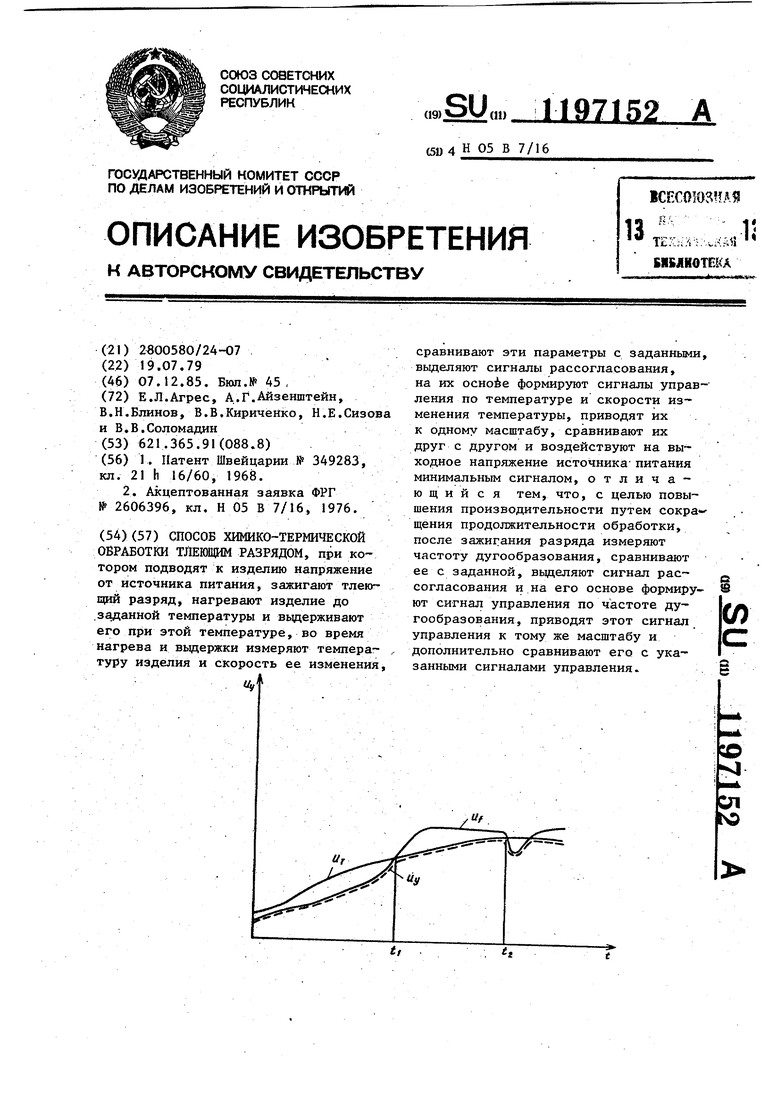

Т1зобретение относится к области электротермии и может быть использо вано для управления процессами химико термнческой обработки, использующими сильноточный тлеющий разряд. Известны способы и устройства для обработки деталей с использованием тлеющего разряда, при которых в начальный период подводим;ая к деталям энергия изменяется в соответствии d программой, ход которой может изменяться в зависимости от частоты возникновения дугового разряда. По окончании программы програ мный регулятор отключается, и далее процесс обработки может проводиться вручную или автоматически с помощью регулятора режима обработки iT. . Недостаток указанного способа заключается в том, что ход программ зависит только от частоты дугообразования и не учитывает скорости изменения температуры деталей, котора при уменьшении частоты дугообразова ния может превысить предельные значения, при которых возникают деформации деталей. Известен способ химико-термической обработки тлеющим разрядом,при котором подводят к изделию напряжение от источника питания, занимают тлеющий разряд, нагревают изделия до заданной температуры и выдержива ют его при этой температуре, во вре мя нагрева и выдержки измеряют температуру изделия и скорость ее изме нения, сравнивают эти параметры с заданными, выделяют сигналы рассогласования, на их основе формируют сигналы управления по температуре и скорости изменения температуры, приводят их к одному масштабу, срав нивают и воздействуют на выходное напряжение источника питайия минимальным -сигналом 2 . Однако согласно известному спосо бу при возникновении дуг происходит уменьшение сигнала управления по температуре и скорости ее изменения Это является недостатком, так как каждое дугообразование влияет на ход процесса. В период очистки дугообразование является неустранимым и поэтому уменьшение скорости нагрева при возникновении каждой дуги приводит к необоснованному затягиванию процесса. Более целесоо 52 разно уменьшать скорость нагрева или температуру лишь в том случае, если частота дугообразования превысит определенное значение, при котором есть вероятность повреждения деталей. Цель изобретения - повьш ение производительности путем сокращения продолжительности йроцесса обработки. Для достижения поставленной цели после зажигания разряда измеряют частоту дугообразования, сравнивают ее с заданной, выделяют сигнал рассогласования и на его основе формируют сигнал управления по частоте дугообразования, приводят этот сигнал управления к тому же масштабу и дополнительно сравнивают его с другими сигналами управления. Сущность предлагаемого способа заключается в том, что сигналы рассогласования между заданными и действительными значениями температуры или скорости ее изменения и частоты дугообразования поступают на входы своих регуляторов, которые в соответствии с выбранными законами регулирования и настройками формируют сигналы управления источникомпитания . Результирующий сигнал управления выбирают путем выделения из них наименьшего сигнала, которому соответствует меньшее значение выходного напряжения источника питания . На чертеже приведены временные диаграммы, поясняющзие предлагаемый способ управления. Характер изменения сигнала управления {J-f , сформированного регулятором скорости нагрева или температуры, сигнала управления U. , сформированного регулятором частоты дугообразования, и результирующего сигнала управления Un (пунктирная линия , показан на чертеже). В начальный период, когда частота дугообразования большая, а температура изменяется незначительно, управляющим сигналом является сигнал U I . По мере увеличения температуры и уменьшения частоты дугообразования сигнал Uj растет и, когда он станет больше UT. (момент времени , , управляющим станет сигнал 11 . Если пос3ле установления заданной температуры возникнут частые дуги (момент времени t JPI , Сигнал Uj уменьшится и станет управлякяцин до тех пор, пока частота дуг не уменьшится. 11971524 Предлагаемый способ управления можно использовать при создании системы управления иа базе управлякицего вычислительного комплекса ; дйя печей ионного азотирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования режима установки сильноточного тлеющего разряда | 1976 |

|

SU930761A1 |

| Установка для химико-термической обработки изделий тлеющим разрядом | 1979 |

|

SU1023675A1 |

| Способ управления процессом химико-термической обработки | 1978 |

|

SU1249719A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2002 |

|

RU2245939C2 |

| Устройство для регулирования режима работы установки сильноточного тлеющего разряда | 1984 |

|

SU1266016A1 |

| УСТРОЙСТВО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ИОННОГО АЗОТИРОВАНИЯ | 1991 |

|

RU2020191C1 |

| Источник питания для сварки изделий тлеющим разрядом | 1985 |

|

SU1263466A1 |

| Источник питания установки для обработки изделий с помощью тлеющего разряда | 1978 |

|

SU665414A1 |

| Способ регулирования мощности дуговой многоэлектродной электропечи | 1974 |

|

SU620041A1 |

| ТРИОДНЫЙ СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ В РАЗРЯДЕ | 1993 |

|

RU2034094C1 |

СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТЛЕЮЩИМ РАЗРЯДОМ, при котором подводят к изделию напряжение от источника питания, зажигают тлеюсщй разряд, нагревают изделие до .заданной температуры и вьщерживают его при этой температуре, во время нагрева и выдержки измеряют темпера- , туру изделия и скорость ее изменения, Uy сравнивают эти параметры с заданными, выделяют сигналы рассогласования, на их основе формируют сигналы управления по температуре и скорости изменения температуры, приводят их к одному масштабу, сравнивают их друг с другом и воздействуют на выходное напряжение источника питания минимальным сигналом, отличающийся тем, что, с целью повышения производительности путем сокра- щения продолжительности обработки, после зажигания разряда измеряют частоту дугообразования, сравнивают ее с заданной, выделяют сигнал рассогласования и на его основе формируют сигнал управления по частоте дугообразования, приводят этот сигнал управления к тому же масштабу и дополнительно сравнивают его с указанными сигналами управления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Швейцарии № 349283, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМЫ | 2012 |

|

RU2606396C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-12-07—Публикация

1979-07-19—Подача