Изобретение относится к области химико-термической обработки металлов, в частности к устройствам управления установок ионного азотирования в тлеющем разряде.

Качество химико-термической обработки металла азотированием в тлеющем разряде существенно зависит от соблюдения основных параметров режима: электрических параметров разряда, влияющих на интенсивность процесса и его температурный режим, и температуры азотируемых деталей. При этом для повышения производительности установок необходимо обеспечить ускоренный выход на заданный режим, исключая перегрев деталей и аварийные ситуации, связанные с переходом тлеющего разряда в дуговой. Известно устройство, которое с помощью коммутатора, срабатывающего по командам счетчика импульсов, периодически отключает один или несколько тиристоров регулирования напряжения питания разрядной камеры. Кроме того, в этом же устройстве предусмотрено отключение системы регулирования в случае, если ток в камере превысит определенное заданное значение. Известно устройство, в котором тиристоры регулирования управляются генератором, частота которого устанавливается вручную и корректируется через суммирующее устройство усилителя сигнала термопар. Известно устройство управления системой энергопитания установок азотирования в тлеющем разряде, в котором с помощью триггера, управляемого тиристорным ключом, электрические параметры процесса поддерживаются в стационарном режиме в зоне, близкой к теоретическим характеристикам тлеющего разряда.

Недостатком устройств является узкий набор функций, фактически сводящихся к выключению системы энергопитания при переходе тлеющего разряда в дуговой. Периодическое же отключение (через определенное фиксированное число импульсов) в устройстве снижает эффективность поверхностного насыщения детали нитридами и снижает производительность установки. В устройстве температура детали является фактором, управляющим электрическими параметрами разряда, однако при этом не контролируются нештатные ситуации, а сама система управления инерционна и поэтому не исключает перегрева деталей. Общим недостатком указанных устройств является низкий уровень автоматизации процесса, не предусматривающий в том числе выход на заданные параметры режима.

Целью изобретения является повышение производительности и качества ионного азотирования за счет автоматизации выхода на режим его заданных параметров в условиях дестабилизирующих факторов и нештатных ситуаций.

Указанная цель достигается тем, что устройство подключается одновременно к датчикам тока, напряжения разряда и температуры детали, имеет системы сравнения этих параметров с задаваемыми, автоматического изменения управляющего напряжения тиристорного регулятора, идентификации нештатных ситуаций, селектор сигналов нештатных ситуаций, схемы задержки, восстановления управляющего напряжения и его сброса. Благодаря такой структуре в устройстве могут быть заданы напряжение, ток тлеющего разряда, температура детали, обеспечено достижение заданного значения параметра и его стабилизация, причем система выхода на заданный режим адаптивная, изменяющая среднее быстродействие с учетом состояния системы идентификации нештатных ситуаций, анализирующей параметры процесса по четырем критериям. В зависимости от типа нештатной ситуации селектор сигналов принимает решение либо о кратковременном сбросе управляющего напряжения с последующим экспоненциальным его восстановлением, либо о полном сбросе, сопровождаемом аварийной сигнализацией. Таким образом, заявляемое устройство предназначено для управления параметрами процесса и их стабилизации с учетом случайных дестабилизирующих факторов. Сопоставление с прототипом и аналогами показывает, что заявляемое устройство отличается тем, что имеет системы адаптивного выхода на заданные параметры режима, идентификации нештатных ситуаций и селективного реагирования на них, причем работа указанных систем тесно взаимосвязана. Таким образом, заявляемое устройство соответствует критерию изобретения "Новизна". Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "Существенные отличия".

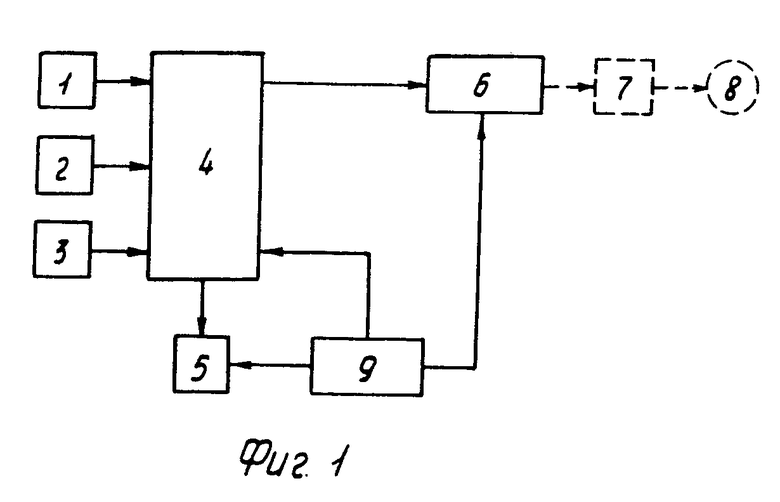

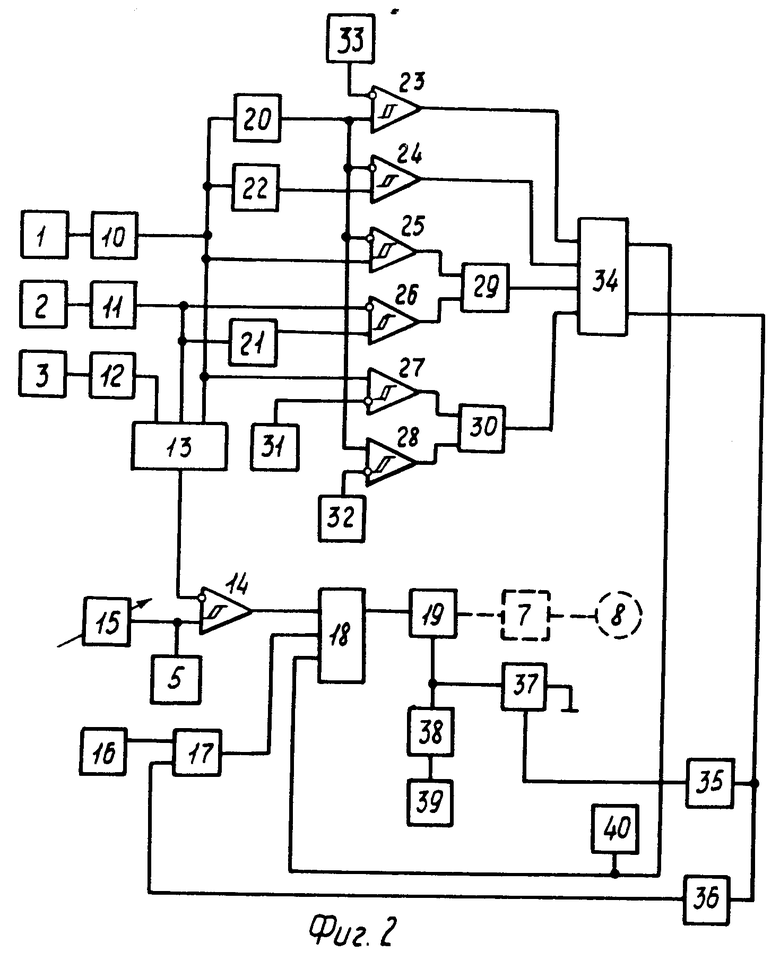

На фиг. 1 показана общая блок-схема устройства; на фиг.2 - структурная схема. Устройство контроля и управления процессом ионного азотирования содержит датчики тока 1, напряжения 2 тлеющего разряда, температуры детали 3, которые подключаются к анализатору 4 параметров. Сигналы состояния процесса ионного азотирования обрабатываются в блоке 6 управления и сигнализации, выходной сигнал которого поступает на управляющий вход тиристорного регулятора 7 напряжения, прикладываемого к электродам разрядной камеры 8. Питание устройства контроля и управления обеспечивается блоком 9. Один из датчиков 1,2,3 через соответствующий фильтр 10,11,12 нижних частот и переключатель 13 подключен к входу компаратора 14, к другому входу которого подключен выход регулируемого источника 15 опорного напряжения, контролируемого цифровым вольтметром 5. Система автоматического изменения управляющего напряжения тиристорного регулятора состоит из генератора 16 счетных импульсов, схемы И 17, реверсивного счетчика 18, цифроаналогового преобразователя (ЦАП) 19. Система идентификации нештатных ситуаций включает усреднители - масштабные умножители тока 20 и напряжения 21 разряда, делитель напряжения 22, компараторы 23...28, логические элементы И 29, ИЛИ 30, задатчики предельно допустимых текущего 31 и среднего 32 токов и порогового тока 33. В схему обработки сигналов нештатных ситуаций входят селектор 34, представляющий собой комбинационную логическую схему, одновибратор 35 отсечки, одновибратор 36 фиксации счета, ключ 37, RC-цепь 38 для экспоненциального восстановления опорного напряжения ЦАП, формируемого источником 39, блок 40 аварийной сигнализации.

Устройство работает следующим образом. Сигналы датчиков 1,2,3 поступают в анализатор параметров процесса, где сглаживаются фильтрами 10,11,12 соответственно, и в зависимости от режима работы (ионная очистка, разогрев деталей, азотирование при постоянной температуре), один из этих сигналов через переключатель 13 поступает на вход компаратора 14, где происходит его сравнение с опорным напряжением от регулируемого источника 15. Задание требуемых значений параметров осуществляется по цифровому вольтметру 5. Сигнал с выхода компаратора 14 поступает на управляющий вход реверсивного счетчика 18, который, в зависимости от значения этого сигнала, ведет прямой или обратный счет, а цифроаналоговый преобразователь 19 соответственно увеличивает или уменьшает управляющее напряжение тиристорного регулятора 7, что приводит к изменению напряжения между электродами разрядной камеры 8.

Идентификация типа разряда и характера нештатных ситуаций осуществляется по следующим критериям.

1. Микродуга в области малых токов идентифицируется по многократному превышению мгновенных токов среднего значения (коэффициенты кратности здесь и далее реализованы схемно по результатам экспериментального исследования процесса).

2. Дуга в области больших токов распознается по условиям, когда среднее значение тока больше порогового по задатчику 33, мгновенное напряжение меньше среднего значения напряжения, а мгновенное значение тока превышает среднее с учетом поправочных коэффициентов, из которых коэффициент среднего напряжения меньше единицы, а коэффициент среднего тока больше единицы. Сочетание фактора снижения напряжения и резкого увеличения тока в области его существенных значений однозначно соответствует переходу тлеющего разряда в дуговой.

3. Аварийная ситуация, при которой среднее значение тока больше или равно предельно допустимому среднему значению, установленному задатчиком 32.

4. Аварийная ситуация, соответствующая мгновенному току, равному или превышающему максимально допустимое значение тока, регламентированное задатчиком 31.

Система распознавания типа разряда, идентификации нештатных ситуаций и принятия соответствующих решений реализована на компараторах 23...28, логических элементах 29, 30 и селекторе 34. Для критерия 2 используются компараторы 25, 26 и элемент И 29. Реализация критериев 3 и 4 осуществляется с помощью компараторов 27 и 28 соответственно, причем выходы последних объединяются по ИЛИ логическим элементом 30. Усреднители-умножители 20 и 21 используются для выделения средних составляющих тока или напряжения и умножения их на соответствующие поправочные коэффициенты. Дальнейшая обработка сигналов, снимаемых с выходов компараторов 23, 24 и логических элементов 29, 30 осуществляется в селекторе 34, представляющим собой комбинационную логическую схему. При ситуациях, соответствующих критериям 1 и 2, выходной сигнал селектора воздействует на одновибратор 36 задержки счета, который с помощью элемента И 17 запрещает подачу счетных импульсов к входу реверсивного счетчика 18, и на одновибратор 35 отсечки, замыкающий накоротко с помощью ключа 37 вход опорного напряжения ЦАП 19. После определенной выдержки ключ 37 размыкается и опорное напряжение ЦАП восстанавливается экспоненциально благодаря интегрирующей RC-цепи 38. При этом происходит соответственно отсечка и экспоненциальное восстановление управляющего напряжения на выходе ЦАП и аналогичное изменение напряжения между электродами разрядной камеры. Дальнейшее увеличение напряжения возможно только после окончания фиксированной задержки счета, определяемой одновибратором 36, что приводит, в среднем, к замедлению выхода на режим при увеличении частоты возникновения дуг.

В случае аварийной ситуации (критерии 3 и 4) сигнал селектора воздействует на вход сброса реверсивного счетчика 18, что в конечном счете приводит к обесточиванию разрядной камеры 8, одновременно включается блок 40 аварийной сигнализации.

Применение устройства контроля и управления процессом ионного азотирования позволяет автоматизировать выход на заданные параметры режима и их отслеживание, что повышает производительность и качество химико-термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ЭЛЕКТРОПИТАНИЯ КОСМИЧЕСКОГО АППАРАТА ПОВЫШЕННОЙ ЖИВУЧЕСТИ | 2016 |

|

RU2636384C1 |

| Способ обработки изделий с помощью тлеющего разряда и установка для его осуществления | 1981 |

|

SU1116563A1 |

| ПРЕОБРАЗОВАТЕЛЬ ЧАСТОТЫ С АВТОНОМНЫМ ИНДУКТОРОМ | 2005 |

|

RU2291548C1 |

| Логарифмический аналого-цифровой преобразователь | 1987 |

|

SU1481803A1 |

| Устройство для регулирования режима работы установки сильноточного тлеющего разряда | 1984 |

|

SU1266016A1 |

| Установка для химико-термической обработки изделий тлеющим разрядом | 1979 |

|

SU1023675A1 |

| Регулятор межэлектродного промежутка электроимпульсной установки | 1981 |

|

SU1027699A1 |

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ЭЛЕКТРОПИТАНИЯ КОСМИЧЕСКОГО АППАРАТА С БОЛЬШИМ СРОКОМ АКТИВНОГО СУЩЕСТВОВАНИЯ | 2016 |

|

RU2633997C1 |

| Устройство для защиты автономного инвертора напряжения | 1987 |

|

SU1467659A1 |

| Токоввод катода установок ионного азотирования | 1988 |

|

SU1716292A1 |

Изобретение относится к области химико-термической обработки металлов, в частности к устройствам управления установок ионного азотирования. Сущность изобретения: устройство через низкочастотные фильтры одновременно подключается к датчикам силы тока, напряжения разряда и температуры детали, имеет системы сравнения этих параметров с задаваемыми, автоматического изменения управляющего напряжения тиристорного регулятора, алгоритмов идентификации нештатных ситуаций, селектор сигналов нештатных ситуаций и схемы задержки, восстановления управляющего напряжения, его сброса и аварийной сигнализации. 2 ил.

УСТРОЙСТВО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ИОННОГО АЗОТИРОВАНИЯ, включающее датчики тока, напряжения и температуры, систему сравнения параметров процесса с задаваемыми, схему формирования управляющего напряжения тиристорного регулятора напряжения на электродах разрядной камеры, систему прерывания питания тлеющего разряда в случае перехода его в дуговой, цифровой вольтметр для контроля установки параметров режима азотирования, отличающееся тем, что оно включает систему автоматического изменения управляющего напряжения тиристорного регулятора, состоящую из генератора счетных импульсов, логического элемента И, реверсивного счетчика, цифроаналогового преобразователя с источником опорного напряжения и систему идентификации нештатных ситуаций, которая включает усреднители - масштабные умножители тока и напряжения разряда, делитель напряжения, компараторы, логические элементы И и ИЛИ, задатчики предельно допустимых текущего, среднего токов и порогового тока, при этом в схему обработки сигналов нештатных ситуаций входят селектор в виде комбинационной логической схемы, одновибраторы отсечки и фиксации счета, ключ снятия опорного напряжения, RC-цепь его экспоненциального восстановления и блок аварийной сигнализации.

| Патент ФРГ N 1912114, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-09-30—Публикация

1991-05-05—Подача