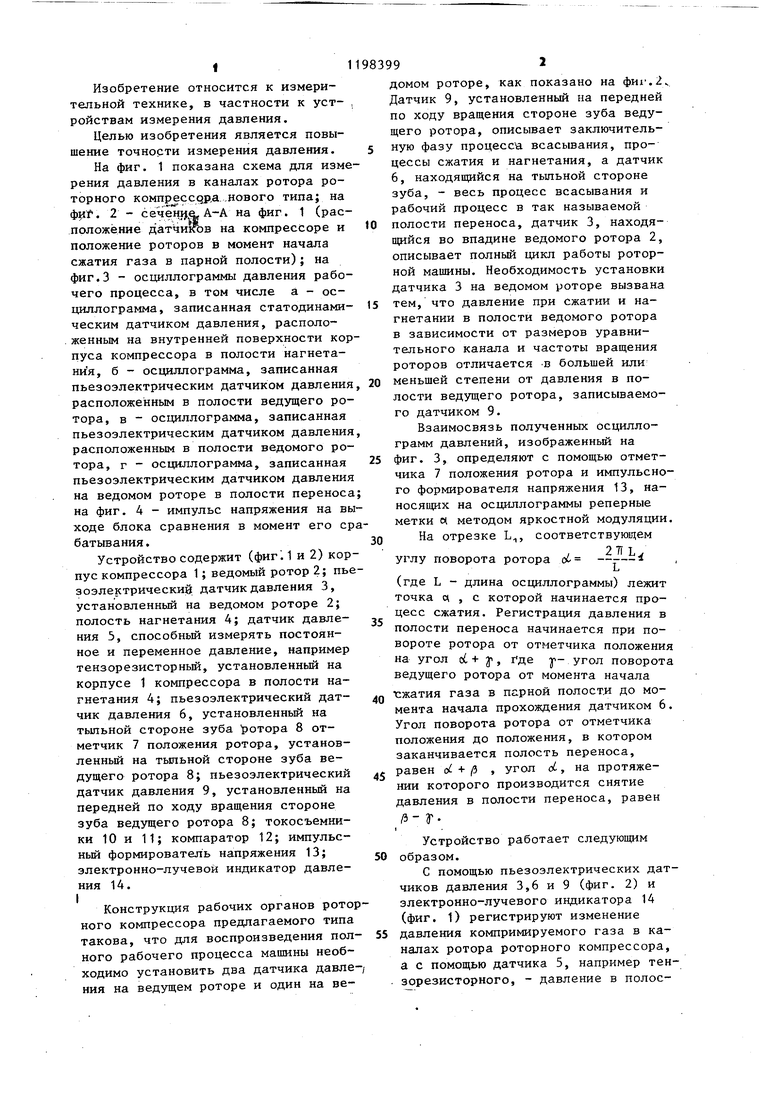

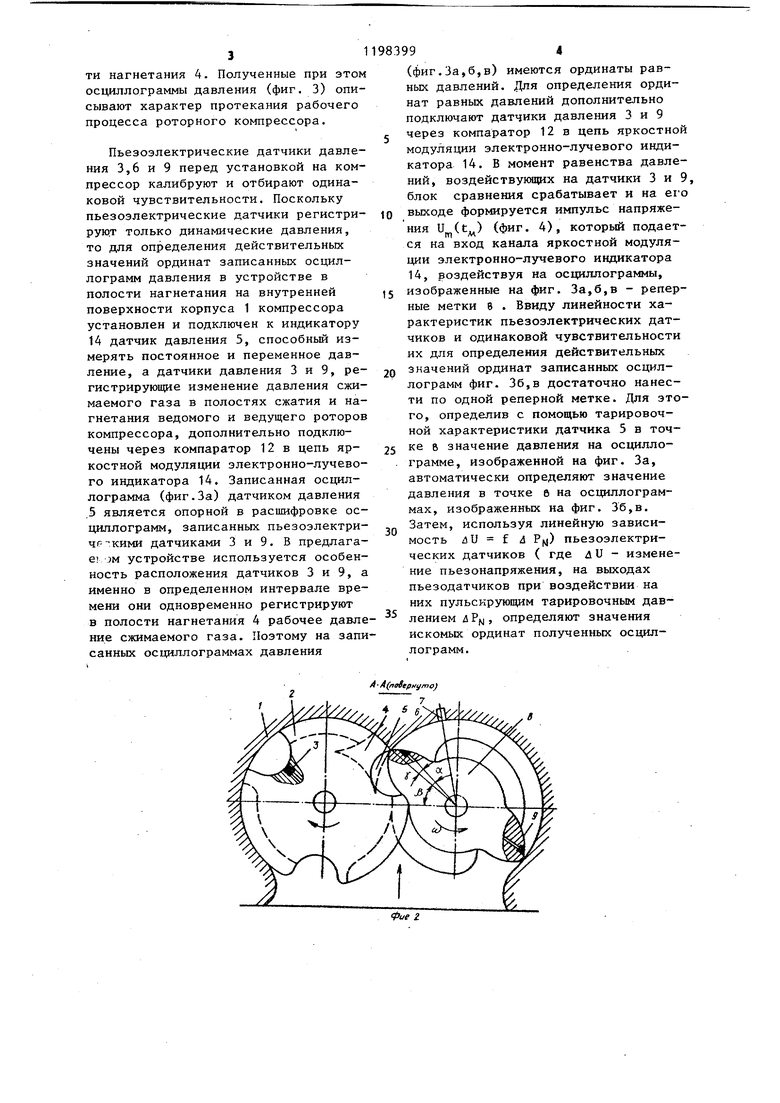

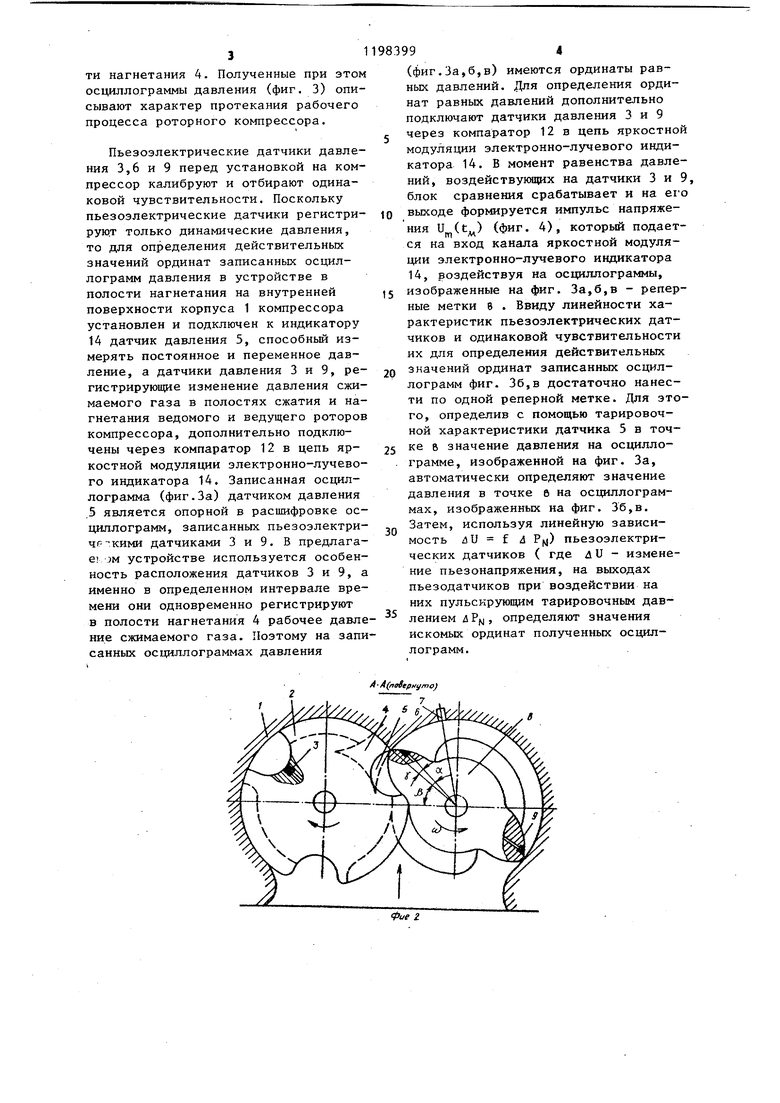

Изобретение относится к измерительной технике, в частности к устройствам измерения давления. Целью изобретения является повышение точности измерения давления. На фиг. 1 показана схема для изме рения давления в каналах ротора роторного компрессдрд. .нового типа; на фцГ. 2 - сеченда, А-А на фиг. 1 (расположение дат 1иков на компрессоре и положение роторов в момент начала сжатия газа в парной полости); на фиг.З - осциллограммы давления рабочего процесса, в том числе а - осциллограмма, записанная статодинамическим датчиком давления, расположенным на внутренней поверхности кор пуса компрессора в полости нагнетания, б - осциллограмма, записанная пьезоэлектрическим датчиком давления расположенным в полости ведущего ротора, в - ос1щллограмма, записанная пьезоэлектрическим датчиком давления расположенным в полости ведомого ротора, г - осциллограмма, записанная пьезоэлектрическим датчиком давления на ведомом роторе в полости переноса на фиг. 4 - импульс напряжения на вы ходе блока сравнения в момент его ср батывания . Устройство содержит (фиг 1 и 2) кор пус компрессора 1; ведомый ротор 2; пье зоэлектрический, датчик давления 3, установленный на ведомом роторе 2; полость нагнетания 4; датчик давления 5, способный измерять постоянное и переменное давление, например тензорезисторный, установленный на корпусе 1 компрессора в полости нагнетания 4; пьезоэлектрический датчик давления 6, установленньй на тьтьной стороне зуба ротора 8 отметчик 7 положения ротора, установленный на тыльной стороне зуба ведущего ротора 8; пьезоэлектрический датчик давления 9, установленный на передней по коду вращения стороне зуба ведущего ротора 8; токосъемники 10 и 11; компаратор 12; импульсный формирователь напряжения 13; электронно-лучевой индикатор давления 14. I Конструкция рабочих органов ротор ного компрессора предлагаемого типа такова, что для воспроизведения пол ного рабочего процесса машины необходимо установить два датчика давле ния на ведущем роторе и один на ве92домом роторе, как показано на фи1.2ч Датчик 9, установленный на передней по ходу вращения стороне зуба ведущего ротора, описывает заключительную фазу процесса всасывания, процессы сжатия и нагнетания, а датчик 6, находящийся на тьшьной стороне зуба, - весь процесс всасывания и рабочий процесс в так называемой полости переноса, датчик 3, находящийся во впадине ведомого ротора 2, описывает полный цикл работы роторной машины. Необходимость установки датчика 3 на ведомом роторе вызвана тем, что давление при сжатии и нагнетании в полости ведомого ротора в зависимости от размеров уравнительного канала и частоты вращения роторов отличается в большей или меньшей степени от давления в полости ведущего ротора, записываемого датчиком 9. Взаимосвязь полученных осциллограмм давлений, изображенньй на фиг. 3, определяют с помощью отметчика 7 положения ротора и импульсного формирователя напряжения 13, наносящих на осциллограммы реперные метки W методом яркостной модуляции. На отрезке L, соответствующем углу поворота ротора о6 ----i (где L - длина осциллограммы) лежит точка ч , с которой начинается процесс сжатия. Регистрация давления в полости переноса начинается при повороте ротора от отметчика положения на угол об + 3, Где у- угол поворота ведущего ротора от момента начала жатия газа в парной полости до момента начала прохождения датчиком 6. Угол поворота ротора от отметчика положения до положения, в котором заканчивается полость переноса, равен 0 + /3 , угол oL, на протяжении которого производится снятие давления в полости переноса, равен /3- Устройство работает следующим образом. С помощью пьезоэлектрических датчиков давления 3,6 и 9 (фиг. 2) и электронно-лучевого индикатора 14 (фиг. 1) регистрируют изменение давления компримируемого газа в каналах ротора роторного компрессора, а с помощью датчика 5, например тензорезисторного, - давление в полости нагнетания 4. Полученные при этом осциллограммы давления (фиг. 3) описывают характер протекания рабочего процесса роторного компрессора.

Пьезоэлектрические датчики давления 3,6 и 9 перед установкой на компрессор калибруют и отбирают одинаковой чувствительности. Поскольку пьезоэлектрические датчики регистрируют только динамические давления, то для определения действительных значений ординат записанньк осциллограмм давления в устройстве в полости нагнетания на внутренней поверхности корпуса 1 компрессора установлен и подключен к индикатору 14 датчик давления 5, способньм измерять постоянное и переменное давление, а датчики давления 3 и 9, регистрирующие изменение давления сжимаемого газа в полостях сжатия и нагнетания ведомого и ведущего роторов компрессора, дополнительно подключены через компаратор 12 в цепь яркостной модуляции электронно-лучевого индикатора 14, Записанная осциллограмма (фиг.За) датчиком давления .5 является опорной в расшифровке осциллограмм, записанных пьезоэлектричр-кими датчиками 3 и 9. В предлагает )м устройстве используется особенность расположения датчиков 3 и 9, а именно в определенном интервале времени они одновременно регистрируют в полости нагнетания 4 рабочее давление сжимаемого газа. Поэтому на записанных осциллограммах давления

983994

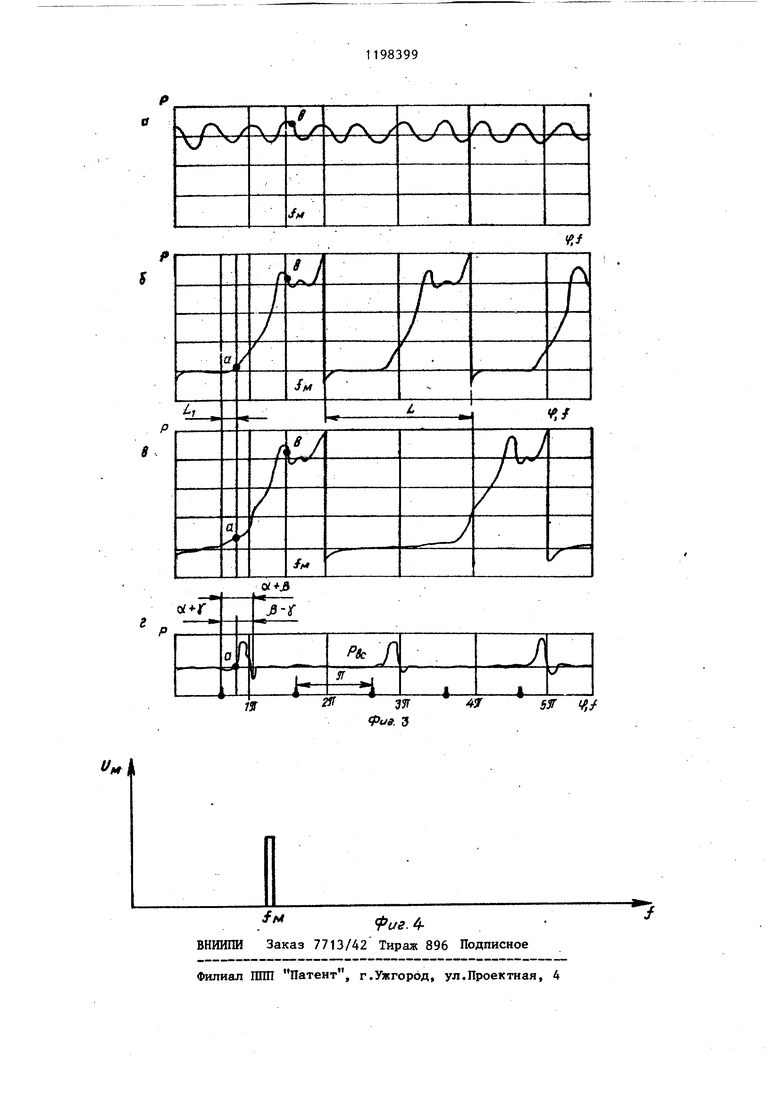

(фиг,За,б,в) имеются ординаты равных давлений. Для определения ординат равных давлений дополнительно подключают датчики давления 3 и 9 с через компаратор 12 в цепь яркостной модуляции электронно-лучевого индикатора 14, В момент равенства давлений, воздействукшщх на датчики 3 и 9, блок сравнения срабатывает и на его выходе формируется импульс напряжения и (t.,) {фиг, 4), который подаетШ л

ся на вход канала яркостной модуляции электронно-лучевого индикатора 14, воздействуя на осциллограммы, изображенные на фиг. За,б,в - реперные метки S , Ввиду линейности характеристик пьезоэлектрических датчиков и одинаковой чувствительности их для определения действительных значений ординат записанных осциллограмм фиг. Зб,в достаточно нанести по одной реперной метке, Для этого, определив с помощью тарировочной характеристики датчика 5 в точке в значение давления на осциллограмме, изображенной на фиг. За, автоматически определяют значение давления в точке б на осциллограммах, изображенных на фиг, Зб,в, Затем, используя линейную зависимость ли f 4 P|j() пьезоэлектрических датчиков ( где д U - изменение пьезонапряжения, на выходах пьезодатчиков при воздействии на них пульсирующим тарировочным давлением 4 Pfj, определяют значения HCKOMbDc ординат полученных осциллограмм.

Л A(noSepffymo)

7

Puf Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения давления в каналах ротора роторного компрессора | 1987 |

|

SU1422035A1 |

| Устройство для измерения давления в каналах ротора винтового компрессора | 1982 |

|

SU1041888A1 |

| Устройство для измерения давления в каналах ротора винтового компрессора | 1987 |

|

SU1420401A2 |

| Роторная объемная машина | 1973 |

|

SU513160A1 |

| Роторная объемная машина | 1977 |

|

SU898105A2 |

| Устройство для измерения радиальных сил,действующих на вращающиеся валы | 1985 |

|

SU1343276A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАСШТАБА ИНДИКАТОРНОЙ ДИАГРАММЫ ПО ОСИ ДАВЛЕНИЙ | 1972 |

|

SU332343A1 |

| Роторная объемная машина | 1977 |

|

SU629352A2 |

| РОТОРНЫЙ КОМПРЕССОР | 1991 |

|

RU2032113C1 |

| Роторная объемная машина | 1977 |

|

SU661120A2 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В КАНАЛАХ РОТОРА РОТОРНОГО КОМПРЕССОРА, содержащее пьезоэлектрические датчики давления, установленные на роторах и подключенные через токосъемники к электронно-лучевому индикатору, отличающееся тем, что, с целью повышения точности измерения, на неподвижной части корпуса компрессора устан.овлек датчик давления, обеспечивакиций измерение статистической и динамической составляющей давления, который подключен пневматически к полости нагнетания, а электрически - к электроннолучевому индикатору, при этом выходы пьезоэлектрических датчиков давления подключены к первому и второму входам дополнительно введенного в устройство компаратора, выход которого подключен к цепи яркостной модуляции электронно-лучевого индикатора. (Л s 00 со :о

| Холодильная техника, 1968, № 7, с.13-17 | |||

| Химическое и нефтяное машиностроение, 1980, № 2, с.8-10. |

Авторы

Даты

1985-12-15—Публикация

1983-02-02—Подача