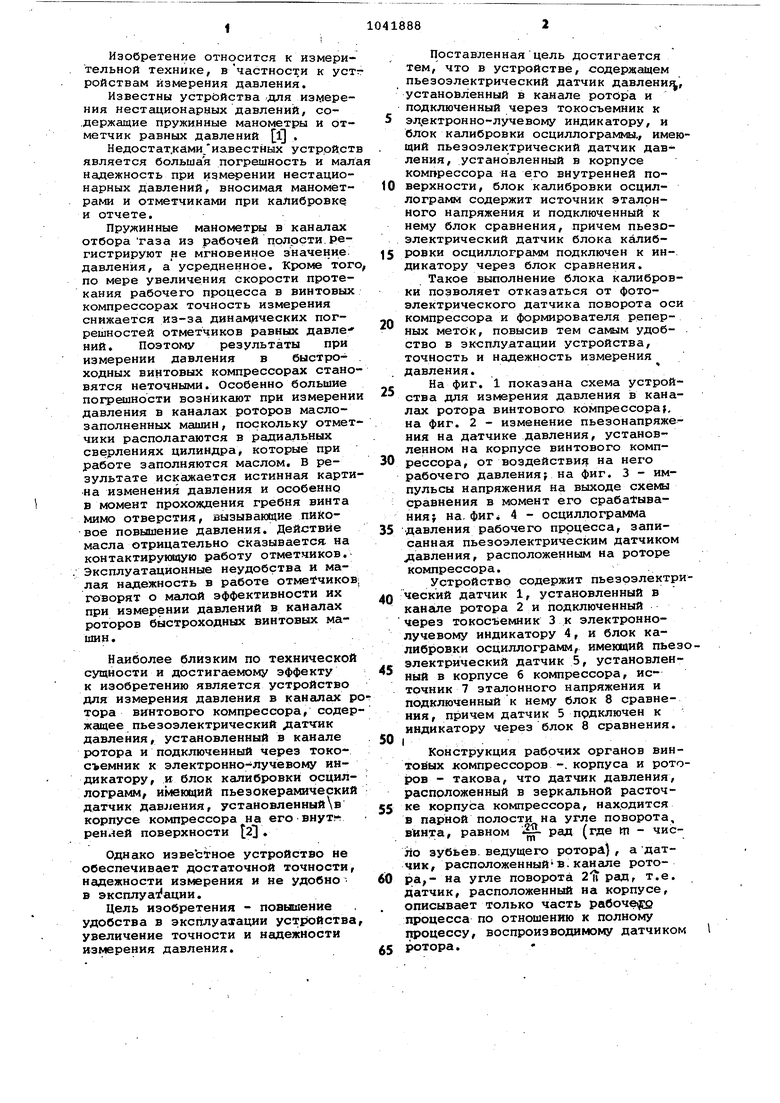

Изобретение относится к измери тельной технике, вчастности к ус ройствам измерения давления. Известны устройства для измере ния нестационарных давлений, со.держащие пружинные манометры и от метчик равных давлений l . Недостат.ками/иавестных устройс является большая погрешность и ма надежность при измерении нестацио нарных давлений, вносимая маномет рами и отметчиками при калибровке и отчете.. Пружинные манометры в каналах отбора Таза из рабочей полости, регистрируют не мгновенное значение давления, а усредненное. Кроме тог по мере увеличения скорости протекания рабочего процесса в винтовых компрессорах точность измерения снижается из-за динак91ческих погрешностей отметчиков равных давле НИИ. Поэтому результаты при измерении давления в быстроходных винтовых компрессорах стано вятся неточными. Особенно большие погрешности возникают при измерени давления в каналах роторов маслозаполненных мгшшн, поскольку отмет чики располагаются в радиальных сверлениях цилиндра; которые при работе заполняются маслом. В результате искажается истинная карти на изменения давления и особенно в момент прохождения гребня винта мимо отверстия, вызывающие пиковое повышение давления. Действие масла отрицательно сказывается на контактирующую работу отметчиков. Эксплуатационные неудобства и малая надежность в работе отметчиков говорят о малой эффективности их при измерении давлений в каналах роторов быстроходных винтовых машин. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для измерения давления в каналах р тора винтового компрессора, содер жащее пьезоэлектрический датчик давления, установленный в канале ротора и подключенный через токосъемник к электронно-лучевому индикатору, и блок калибровки осциллограмм, имеющий пьеэокерамический датчик давления, установленный в корпусе компрессора на его внут,-; ренйей поверхности 23 Однако извеЪтное устройство не обеспечивает достаточной точности, надежности измерения и не удобно в эксплуа ации. Цель изобретения - повышение удобства в эксплуатации устройства увеличение точности и надежности измерения давления. Поставленная цель достигается тем, что в устройстве, содержащем пьезоэлектрический датчик давление, установленный в канале ротора и подключенный через токосъемник к эл.ектронно-лучевому индикатору, и блок калибровки осциллограммы., имеющий пьезоэлектрический датчик давления, установленный в корпусе компрессора на его внутренней поверхности, блок калибровки осциллограмм содержит источник эталонного напряжения и подключенный к нему блок сравнения, причем пьезоэлектрический датчик блока калибровки осциллограмм подключен к индикатору через блок сравнения. Такое выполнение блока калибровки позволяет отказаться от фотоэлектрического датчика поворота оси компрессора и формирователя реперных меток, повысив тем самым удоб- . ство в эк ;плуатации устройства, точность и надежность измерения давления. На фиг. 1 показана схема устройства для измерения давления IB каналах ротора винтового компрессора, на фиг. 2 - изменение пьезонапряжения на датчике давления, установленном на корпусе винтового компрессора, от воздействия на него рабочего давления; на фиг. 3 - импульсы напряжения на выходе схемы сравнения в момент его срабатывания j на. фиг 4 - осциллограмма давления рабочего процесса, записанная пьезоэлектрическим датчиком Давления, расположенным на роторе компрессора. Устройство содержит пьезоэлектрический датчик 1, установленный в канале ротора 2 и подключенный через токосъемник 3 к электроннолучевому индикатору 4, и блок калибровки осциллограмм, именяций пьезоэлектрический датчик 5, установленный в корпусе б компрессора, источник 7 эталонного напряжения и подключенный к нему блок 8 сравнения, причем датчик 5 подключен к индикатору через блок 8 сравнения. . . Конструкция рабочих органов винтовых компрессоров -. корпуса и роторов - такова, что датчик давления, расположенный в зеркальной расточке корпуса компрессора, находится в парной полости на угле поворота, винта, равном -22. рад (где т - чисjio зубьев, ведущего ротора) , а датчик, расположенныйв.канале ротора,- на угле поворота 2lt рад, т.е. датчик, расположенный на корпусе, описывает только часть рабочеда процесса по отношению к полному процессу, воспроизводимому датчиком ротора. Устройство работает следующим образом. С помощью датчика 1 давления, расположенного на роторе 2 и электронно-лучевого индикатора 4, регистрируют изменение давления газа в каналах ротора винтового компрессора. Полученная при этом осциллогра ма давления (фиг. 4) описывает хара fep протекания полного рабочего процесса винтового компрессора. Пьезонапряжение, генерируемое датчиком 5, от взаимодействующего на него рабочего давления, является опорным в расшифровке осциллограммы фиг. 4. Для этого датчик 5 перед установкой на компрессор кали руют в зависимости U 1 (Рц) , где Uj)- эталонное напряжение, с которы сравнивалось пьезонапряжение датчи ка 5 при воздействии на него калиб ровочного давления Р, . Откалиброванный датчик 5 уста-Л навливают в зеркальной расточке корпуса 6 в полости, где наибольши перепад рабочего давления. В процессе измерения на один из входов; блока 6 сравнения подаютпьезонапряжение от датчика 5 давления, а на второй вход - эталонное напряже ние Ug I.(PH) . В момент равенства напряжений блок 8 сравнения срабатывает и на ее выходе формируется импульс напряжения (фиг. 3), который подается на вход канала яркост ной модуляции индикатора 4, воздей ствуя на осциллограмму. Ввиду линейности характеристик пьезоэлектрических датчиков, для определения масштаба записанной осциллограммы достаточно нанести на нее две реперные метки. Устанрвив значение Ug на осциллограмме. получают репереные метки 1, 2, 3, а для напряжения U Э2 реперные метЬ ки 4, 5, б. . Поскольку датчик давления 5 устанавливается в зеркальной расточке корпуса € компрессора в заведомо известной парной полости, то реперные метки, отображающие Моменты равных давлений, регистрируемые датчиками 1 и 5, легко определяются . на осциллограмме (фиг. 4) - метки 2 и 5. Масштаб осциллограммы по оси ординат определяется по выражению .р.-, , где Р, и Р. - калибровочные давления f h .- высота между ординатами;- оСциллограмьвл. Изобретение эффективно при Исследованиях рабочих винтовых компрессоров, так как повышается удобство в эксплуатации, увеличивается точность и надежность измерение. Это достигается исключением фотоЭлектрического датчика углов поворота оси компрессора, включающего диск угла поворота с прорезями, фотоэлементов, осветителей, источника напряжения, исключением формирователя реперных меток и заменой двухлучевого индикатора давления однолучевым. При этом отпадает трудоемкая операция установки диска углов поворота,ротора и его ориентация прорезей относительно датчика давления, что повышает удобство в эксплуатации.устройства..

i

- t

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ i ДАВЛЕНИЯ Б КАНАЛАХ РОТОРА ВИЙТОВОГО , KOMnPECCdPA, содержащее пьезоэлектрический датчик давления, установ, ленный в канале ротора и подключенный через токосъемник к электроннолучевому индикатору, и блок калибровки осциллограмм, имеющий пьезоэлектрический датчик давления, установленный в корпусе компрессора на его внутренней поверхности, отличающееся тем, что, с целью повышения точности,блок калибровки осциллограмм содержит источник эталонного напряжения и подключённый к нему блок сравнения, причем пьезоэлектрический датчик блока калибровки осциллограмм подключен к индикатору через блок сравнения. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Индицирование винтовой /расширительной машины.- Холодильйая техника, 1968/ № 7, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для измерения давления в каналах ротора винтового компрессора | 1973 |

|

SU501316A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-15—Публикация

1982-03-23—Подача