... х,±.:л.

Ах f f АУ J

ns

4;:

О

ISJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения давления в каналах ротора роторного компрессора | 1983 |

|

SU1198399A1 |

| Устройство для измерения давления в каналах ротора винтового компрессора | 1982 |

|

SU1041888A1 |

| Устройство для измерения давления в каналах ротора роторного компрессора | 1987 |

|

SU1422035A1 |

| ВИНТОВОЙ КОМПРЕССОР | 2009 |

|

RU2446314C2 |

| Устройство для измерения внутреннего индикаторного КПД винтового компрессора | 1988 |

|

SU1569628A1 |

| ВИНТОВОЙ КОМПРЕССОР | 1967 |

|

SU203136A1 |

| Винтовой компрессор | 1985 |

|

SU1346853A1 |

| ВИНТОВОЙ КОМПРЕССОР | 1991 |

|

RU2014504C1 |

| Винтовой компрессор | 1981 |

|

SU969971A1 |

| Роторная машина | 1986 |

|

SU1425359A1 |

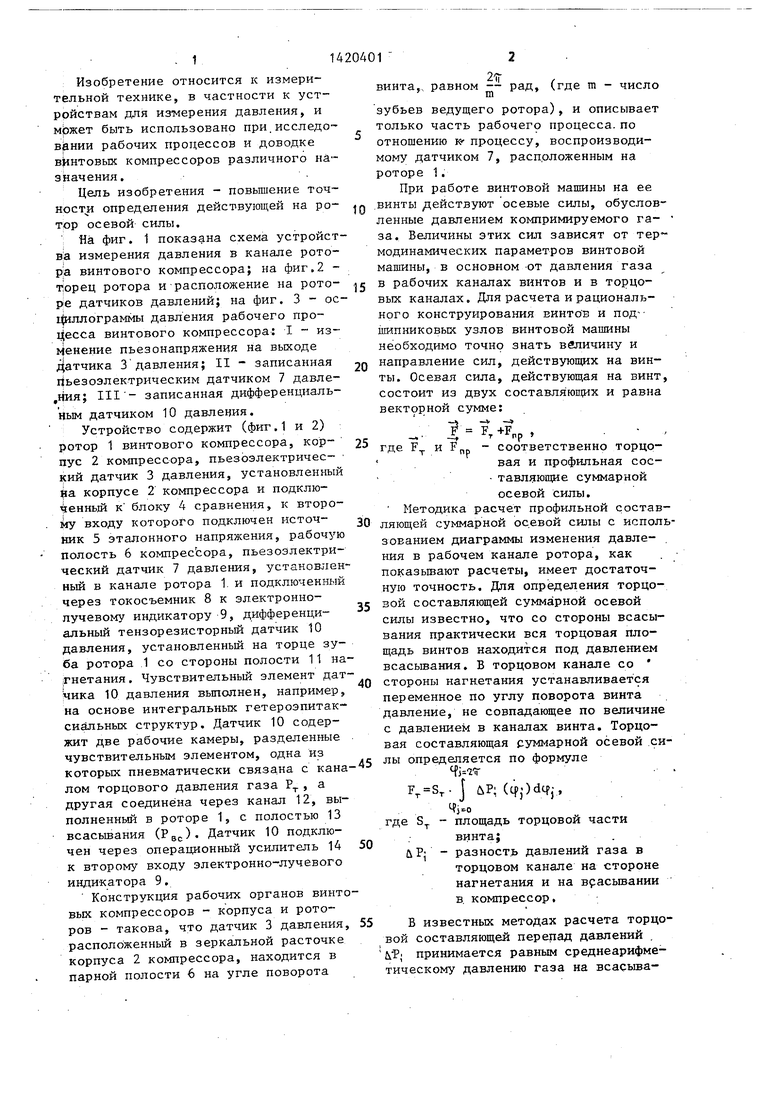

Изобретение относится к измерительной технике и может быть использовано при исследовании рабочих процессов и доводке винтовых компрес- .соров. Цель изобретения - повьшение точности определения действующей на ротор осевой силы. Для снятия осциллограмм давления в канале ротора 1 установлен датчик давления 7, подключенный к электронно-лучевому ин- 9. Для калибровки осциллограмм на корпусе 2 компрессора установлен пьезоэлектрический датчик 3 давления, подключенный к блоку сравнения 4, к второму входу которого подсоединен источник эталонного напряжения 5. Для измерения давления между торцовым каналом ротора 1 со стороны полости 11 нагнетания и каналом 13 всасывания компрессора в теле ротора 1 установлен дифференциальный датчик 10 давления, который через усилитель 14 подключен к второму входу электронно-лучевого индикатора 9. Введение дифференциального датчика 10 позволяет повысить точность определения воздействующих на ротор 1 осевых сил. 3 ил. с (Л

. Г2

фуг. /

. 11

Изобретение относится к измерительной технике, в частности к устройствам для измерения давления, и мЬжет быть использовано при.исследо- в&нии рабочих процессов и доводке вйнтовьк компрессоров различного назначения.

Цель изобретения - повышение точ определения действующей на ротор осевой силы,

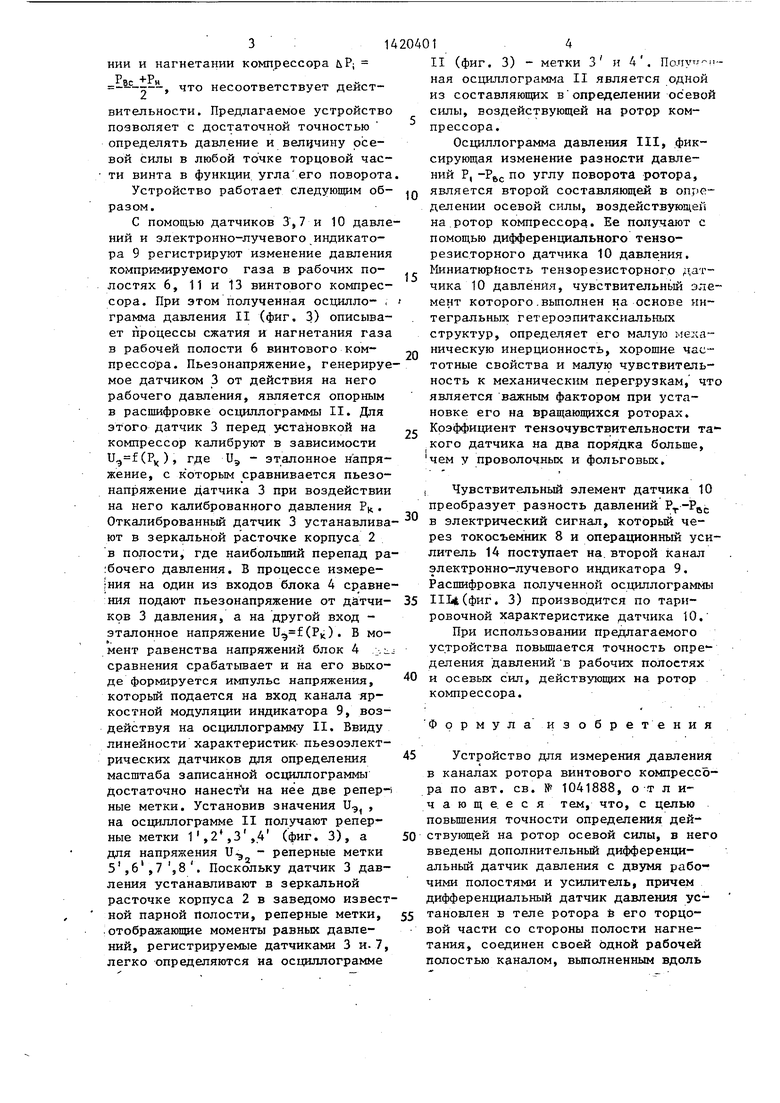

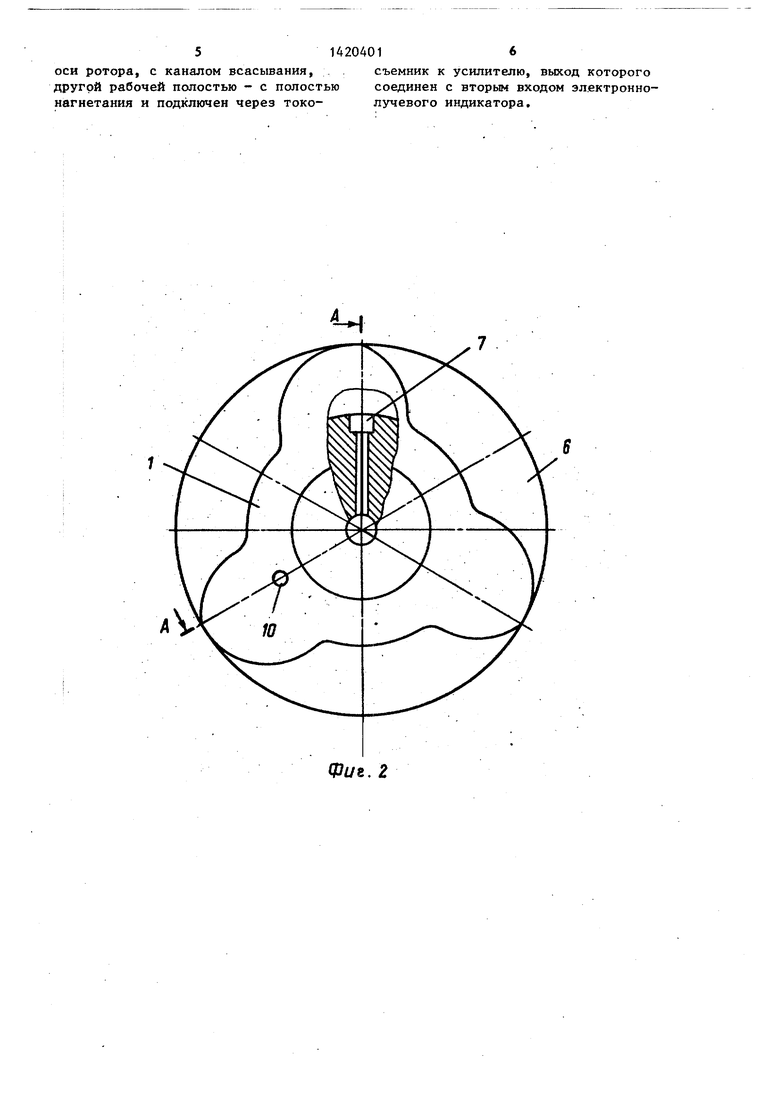

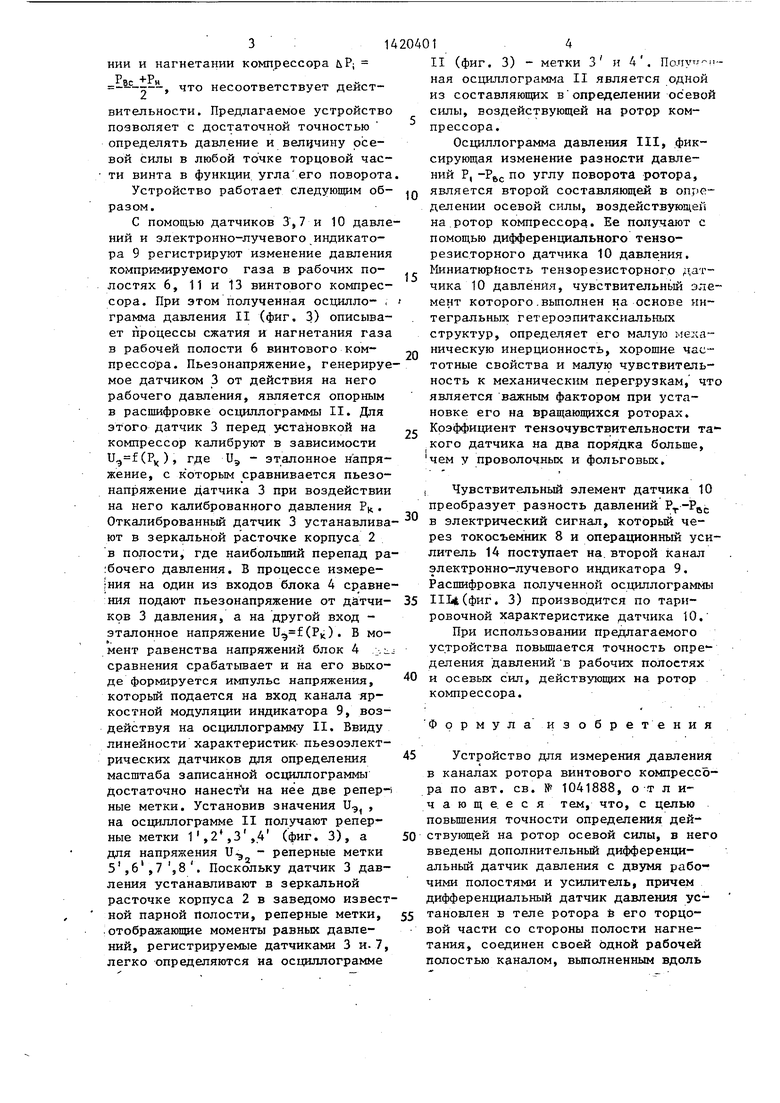

На фиг. 1 показана схема устройства измерения давления в канале ротора винтового компрессора; на фиг.2 - творец ротора и расположение на рото- ре датчиков давлений; на фиг. 3 - ос фгллограммы давления рабочего процесса винтового компрессора: I - из- Йенение пьезонапряжения на выходе Датчика 3 давления; II - записанная Пьезоэлектрическим датчиком 7 давле- ,ния; III - записанная дифференциальным датчиком 10 давления.

Устройство содержит (фиг.1 и 2) ротор 1 винтового компрессора, корпус 2 компрессора, пьезоэлектричес- кий датчик 3 давления, установленный на корпусе 2 компрессора и подклю- енньй к блоку 4 сравнения, к второ- ify входу которого подключен источник 5 эталонного напряжения, рабочую полость 6 компрессора, пьезоэлектрический датчик 7 давления, установленный в канале ротора 1. и подключенный через токосъемник 8 к электроннолучевому индикатору 9, дифференциальный тензорезисторньш датчик 10 давления, установленный на торце зуба ротора 1 со стороны полости 11 нагнетания. Чувствительный элемент дат чика 10 давления выполнен, например на основе интегральных гетероэпитак- сийльных структур. Датчик 10 содержит две рабочие камеры, разделенные чувствительным элементом, одна из которых пневматически связана с кана лом торцового давления газа Р, а другая соединена через канал 12, выполненный в роторе 1, с полостью 13 всасывания (Рвс)« Датчик 10 подключен через операционный усилитель 14 к второму входу электронно-лучевого индикатора 9.

Конструкция рабочих органов винтвых компрессоров - корпуса и роторов - такова, что датчик 3 давления расположенный в зеркальной расточке корпуса 2 компрессора, находится в парной полости 6 на угле поворота

винта,, равном -- рад, (где m - число

зубьев ведущего ротора), и описывает только часть рабочего процесса, по отношению К процессу, воспроизводимому датчиком 7, расположенным на роторе 1.

При работе винтовой машины на ее винты действуют осевые силы, обусловленные давлением компримируемого га- за. Величины этих сил зависят от тер модинамических параметров винтовой

25

j

40

50

в рабочих каналах винтов и в торцовых каналах. Для расчета и рационального конструирования винто в и под-- 111ипниковых узлов винтовой машины необходимо точно знать величину и 2Q направление сил, действующих на винты. Осевая сила, действующая на винт, состоит из двух составляющих и равна векторной сумме: - р р +р

-, -,

где F и Fp. - соответственно торцовая и профильная сос- - тавляющие суммарной

осевой силы.

Методика расчет профильной составляющей суммарной осевой силы с использованием диаграммы изменения давления в рабочем канале ротора, как . показьшают расчеты, имеет достаточную точность. Для опр еделения торцо- 35 вой составляющей суммарной осевой силы известно, что со стороны всасывания практически вся торцовая площадь винтов находится под давлением всасьюания. В торцовом канале со стороны нагнетания устанавливается переменное по углу поворота винта давление, не совпадающее по величине с давлением в каналах винта. Торцовая составляющая суммарной осевой си- А5 лы определяется по формуле

. .

F,S,. J ЛР; ((ipj)dtfj,

. , i-o где S. - площадь торцовой части

винта; uPj - разность давлений газа в

торцовом канапе на стороне нагнетания и на врасывании в. компрессор.

30

В известных методах расчета торцовой составляющей перепад давлений принимается равным среднеарифметическому давлению газа на всасьшаНИИ и нагнетании компрессора ьР;

, что несоответствует деист 15с 1Р

вительности. Предлагаемое устройство позволяет с достаточной точностью определять давление и велцчину осевой силы в любой точке торцовой части винта в функции угла его поворота

Устройство работает следующим образом.

С помощью датчиков 3, 7 и 10 давлений и электронно-лучевого индикатора 9 регистрируют изменение давления компримируемого газа в рабочих полостях 6, 11 и 13 винтового компрессора. При этом полученная осцилло- , грамма давления II (фиг. 3) описывает процессы сжатия и нагнетания газа в рабочей полости 6 винтового компрессора. Пьезонапряжение, генерируемое датчиком 3 от действия на него рабочего давления, является опорным в расшифровке осциллограммы II. Для этого датчик 3 перед установкой на компрессор калибруют в зависимости (P), где и, - эталонное напряжение, с к оторым сравнивается пьезо- напряжение датчика 3 при воздействии на него калиброванного давления Рц. Откалиброванный датчик 3 устанавлива ют в зеркальной расточке корпуса 2 в полости, где наибольший перепад ра :бочего давления. В процессе измере- |ния на один из входов блока 4 сравнения подают Пьезонапряжение от датчиков 3 давления, а на другой вход - эталонное напряжение (P). В момент равенства напряжений блок 4 ч: сравнения срабатьшает и на его выходе формируется импульс напряжения, который подается на вход канала яр- костной модуляции индикатора 9, воздействуя на осциллограмму II. Ввиду линейности характеристик- пьезоэлектрических датчиков для определения масштаба записанной осциллограммы Достаточно нанест на нее две реперные метки. Установив значения U, , на осциллограмме II получают репер- ные метки 1,2,3,4 (фиг. 3), а

реперные метки Поскольку датчик 3 давления устанавливают в зеркальной расточке корпуса 2 в заведомо известной парной Полости, реперные метки, .отображающие моменты равных давлений, регистрируемые датчиками 3 и. 7, легко определяются на осциллограмме

для напряжения U - 5,б ,7 ,8. Посколы

0

5

0

5

5

5

0

5

0

II (фиг. 3) - метки 3 и 4. ная осциллограмма II является одной из составляющих в определении осевой силы, воздействующей на ротор компрессора.

Осциллограмма давления Ш, фиксирующая изменение разности давлений Р, -Pg(, по углу поворота ротора, является второй составляющей в определении осевой силы, воздейств5то цей на.ротор компрессора. Ее получают с помощью дифференциального тензо- резисторного датчика 10 давления. Миниатюрйость тензорезисторног.о датчика 10 давления, чувствительньвй элемент которого.выполнен на основе интегральных гетероэпитаксиальных структур, определяет его малую механическую инерционность, хорошие частотные свойства и малую чувствительность к механическим перегрузкам, что является важным фактором при установке его на вращающихся роторах. Коэффициент тензочувствительности такого датчика на два порядка больше, чем у проволочных и фольговых.

I Чувствительный элемент датчика 10 преобразует разность давлений . в электрический сигнал, который через токосъемник 8 и операционный усилитель 14 поступает на. второй канал электронно-лучевого индикатора 9. Расшифровка полученной осциллограммы III(фиг. 3) производится по тари- ровочной характеристике датчика 10.

При использовании предлагаемого устройства повышается точность опре деления давлений в рабочих полостях и осевых сил, действующих на ротор компрессора.

Формул аиз обретения

Устройство для измерения давления в каналах ротора винтового компрессора по авт. св. № 1041888, от л и- чающе. еся тем, что, с целью повьшения точности определения действующей на ротор осевой силы, в него введены дополнительный дифференциальный датчик давления с двумя рабочими полостями и усилитель, причем дифференциальный датчик давления установлен в теле ротора fe его торцовой части со стороны полости нагнетания, соединен своей одной рабочей полостью каналом, выполненным вдоль

514204016

оси ротора, с каналом всасывания, съемник к усилителю, выход которого другой рабочей полостью - с полостью соединен с вторым входом эл.ектронно- нагнетания и подключен через токо- лучевого индикатора.

Фиг. 2

Фиг. 3

2УГУ

| Устройство для измерения давления в каналах ротора винтового компрессора | 1982 |

|

SU1041888A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1987-02-18—Подача