OmpaffffmaMHMU А теп/1оноситель I .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 2011 |

|

RU2456815C1 |

| Центробежно-ударная мельница | 1983 |

|

SU1098563A1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ РАСТИТЕЛЬНЫХ ПРОДУКТОВ | 2015 |

|

RU2584612C1 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| Способ получения обжаренных зернопродуктов | 2016 |

|

RU2621979C1 |

| АКУСТОТЕРМИЧЕСКИЙ СПОСОБ СУШКИ МАТЕРИАЛОВ | 2001 |

|

RU2215953C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ С РЕЦИРКУЛЯЦИЕЙ ТЕПЛОНОСИТЕЛЯ В АППАРАТАХ С АКТИВНОЙ ГИДРОДИНАМИКОЙ | 2007 |

|

RU2350866C1 |

| УСТАНОВКА ДЛЯ СУШКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ВЗВЕШЕННОМ СЛОЕ ПОЛИДИСПЕРСНЫХ ИНЕРТНЫХ ТЕЛ | 2020 |

|

RU2755745C1 |

| Способ сушки сыпучих пищевых продуктов и установка для осуществления этого способа | 1980 |

|

SU981785A1 |

| Установка для сушки пастообразных материалов в закрученном взвешенном слое полидисперсных инертных тел | 2019 |

|

RU2705335C1 |

СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ Щ.ТЕРИАЛОВ путем их измельчения и обработки во взвешенном слое, о тличающийся тем, что, с целью повьш1ения экономичности и качества сушки, обработку материала во взвешенном слое ведут до влажности 0,5-0,1% перед его измельчением, при котором материал подвергают механическому ударному воздействию с частотой 50-100 Гц и энергией удара 100-1000 в течение 3-8 с.

Теп4ОНОсите/)1

ср

С35

Изобретение относится к области сушки полимерных материалов и может быть использовано в химической, целлюлозно-бумажной, деревообрабатывающей промышленности для глубокой сушки дисперсных полимерных материалов.

Цель изобретения - повьшение экономичности и качества сушки.

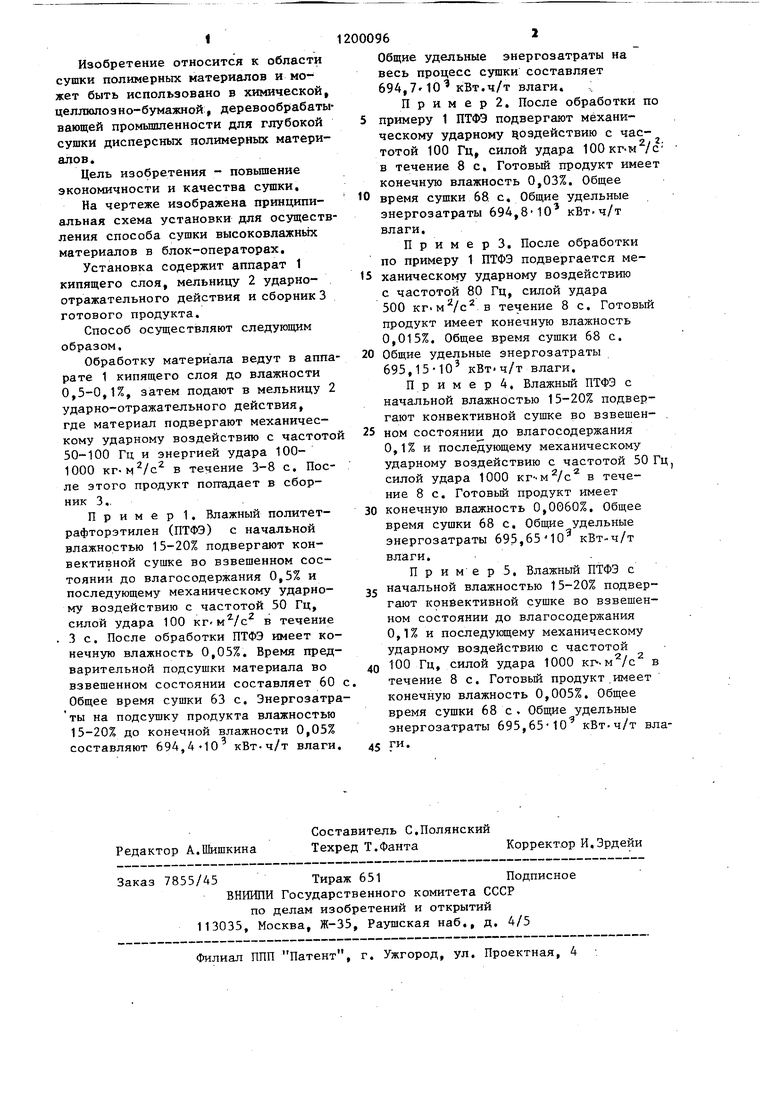

На чертеже изображена принципиальная схема установки для осуществления способа сушки высоковлажньЬс материалов в блок-операторах.

Установка содержит аппарат 1 кипящего слоя, мельницу 2 ударноотражательного действия и сборник 3 готового продукта.

Способ осуществляют следующим образом.

Обработку материала ведут в аппарате 1 кипящего слоя до влажности 0,5-0,1%, затем подают в мельницу 2 ударно-отражательного действия, где материал подвергают механическому ударному воздействию с частото 50-100 Гц и энергией удара 1001000 в течение 3-8 с. После этого продукт поп-адает в сборник 3..

Пример 1. Влажный политетрафторэтилен (ПТФЭ) с начальной влажностью 15-20% подвергают конвективной сушке во взвешенном состоянии до влагосодержания 0,5% и последующему механическому ударному воздействию с частотой 50 Гц, силой удара 100 в течение 3с. После обработки ПТФЭ имеет конечную влажность 0,05%. Время предварительной подсушки материала во взвешенном состоянии составляет 60 Общее время сушки 63 с. Энергозатраты на подсушку продукта влажностью 15-20% до конечной влажности 0,05% составляют 694, кВт-ч/т влаги.

Общие удельные энергозатраты на весь процесс сушки составляет 694,710 кВт.ч/т влаги. С

И р и м е р 2. После обработки по

примеру 1 ПТФЭ подвергают механическому ударному воздействию с частотой 100 Гц, силой удара 100кг-м /С в течение 8 с. Готовый продукт имеет конечную влажность 0,03%, Общее

время сушки 68 с. Общие удельные энергозатраты 694,8-10 кВт-ч/т влаги,

П р и м е р 3, После обработки по примеру 1 ПТФЭ подвергается механическо у ударному воздействию с частотой 80 Гц, силой удара 500 кг. в течение 8 с. Готовый продукт имеет конечнзто влажность 0,015%, Общее время сушки 68 с.

Общие удельные энергозатраты 695,15-Ю кВт. ч/т влаги,

П р и м е р 4, Влажньй ПТФЭ с начальной влажностью 15-20% подвергают конвективной сушке во взвешен- .

ном состоянии до влагосодержания 0,1% и последующему механическому ударному воздействию с частотой 50 Гц, силой удара 1000 кг--м /с в течение 8с. Готовый продукт имеет

конечную влажность 0,0060%, Общее время сушки 68 с. Общие удельные энергозатраты 695,6540 кВт-ч/т влаги.

П р и ме р 5, Влажный ПТФЭ с

начальной влажностью 15-20% подвергают конвективной сушке во взвешенном состоянии до влагосодержания 0,1% и последующему механическому ударному воздействию с частотой

100 Гц, силой удара 1000 кг-. в течение 8 с. Готовый продукт.имеет конечную влажность 0,005%. Общее время сушки 68 с , Общие удельные энергозатраты 695,6540 кВт-ч/т вла™

| Установка для термообработки дисперсных материалов | 1978 |

|

SU765617A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-26—Подача