;шйиом комбинате и на объсдине1 ин Белорус калий, они оказались неприемлемыми для кристаллических материалов (в частности, хлористого калия) из-за неустойчивого псевдоожижения; Эти установки были демонтированы.

Известны также установки, содержащие камеру кипяидего слоя и подсоединенную к ее верхней части пневмотрубу; камера и пневмотруба снабжены индивидуальными загрузочными устройствами 2.

Однако, несмотря на налитое пневмотрубы, 5сходный материал подается непосредственно в камеру кипящего слоя, что не может обеспечить псевдоожижение материала.

Наиболее близкой по технической суидаосги к изобретению является установка для термообработки дисперсных материалов, содержащая пневмотрубу с питателем, подсоединенную к камере кипящего слоя переменного сечения, снабженной газораспределительной решеткой, а между пиевмотрубой и камерой кипящего слоя размещен сепаратор 3,

Недостатками известной установки являются недостаточная интенсивность процесса и неполное использование тепла.

Для и тенсификадии процесса термообработки пневмотруба снабжена мельницей, расположенной под питателем, и охлаждающей рубашкой, а в,камере кипящего слоя размещены полые вертикальные перегородки, причем рубащка и перегородки подключены к трубопроводу охлаясдающей среды, при этом больщее сечение камерь в 1,2-4,0 раза превышает . меньщес ер сечение, а пневмотруба имеет обводлой трубопровод, подключенный к ней ниже и выше мельнигды.

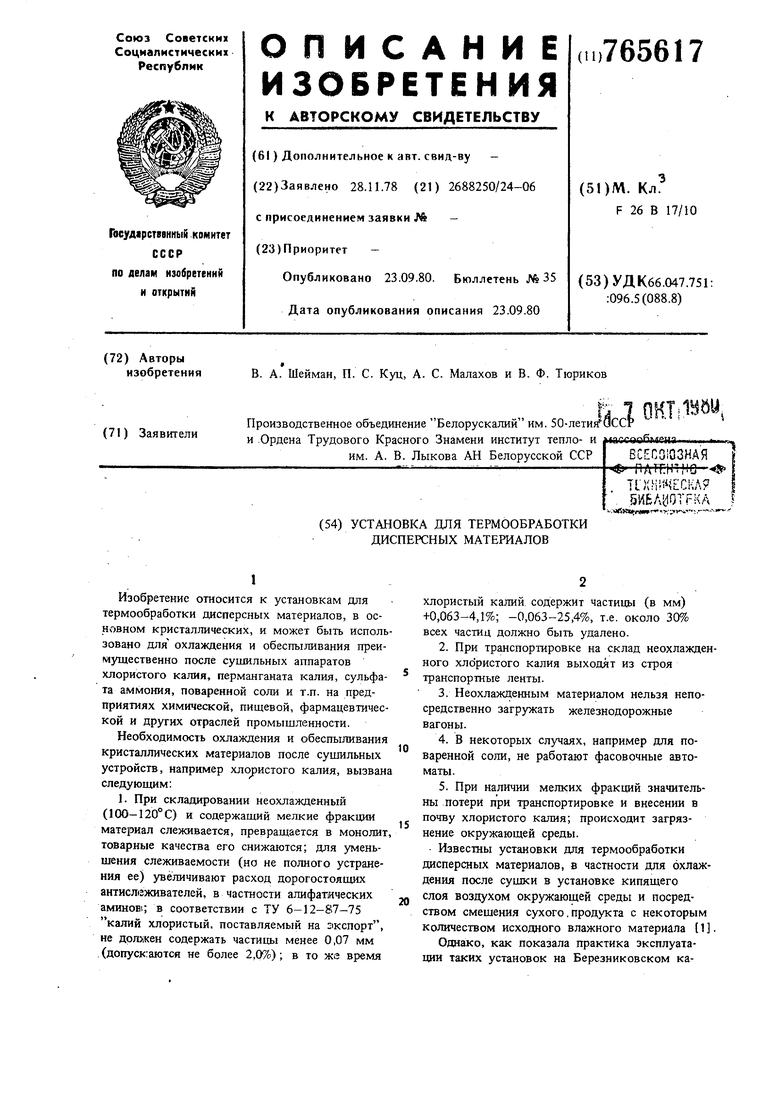

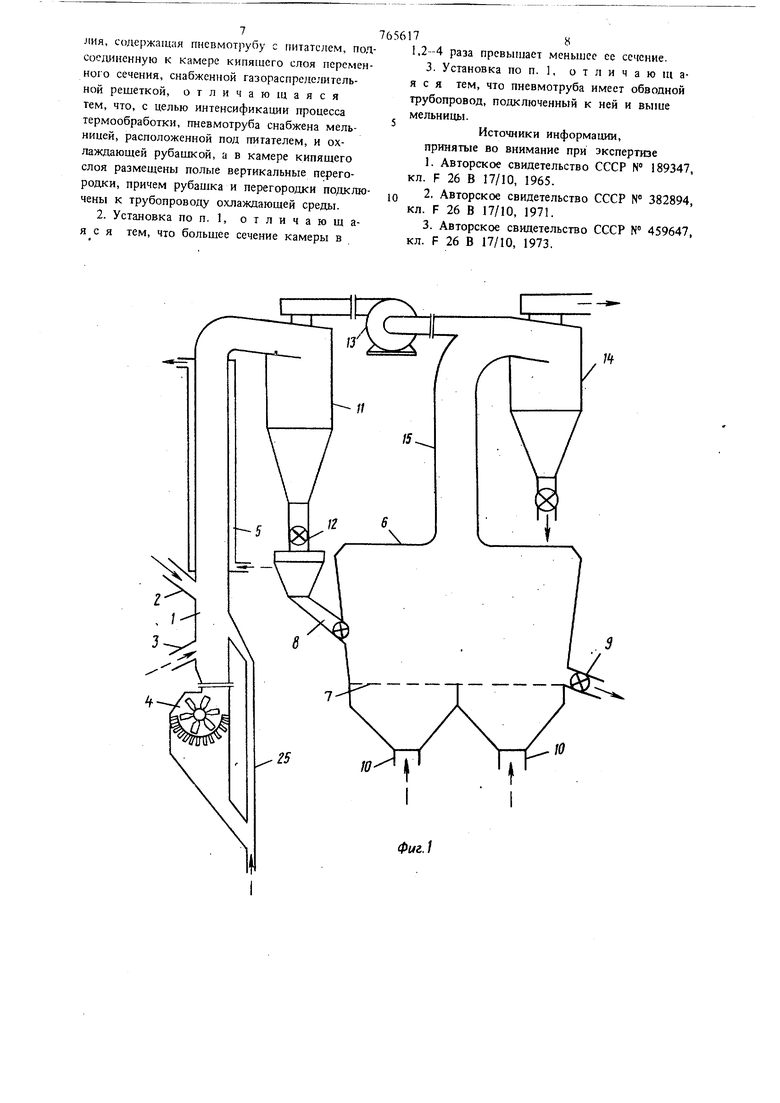

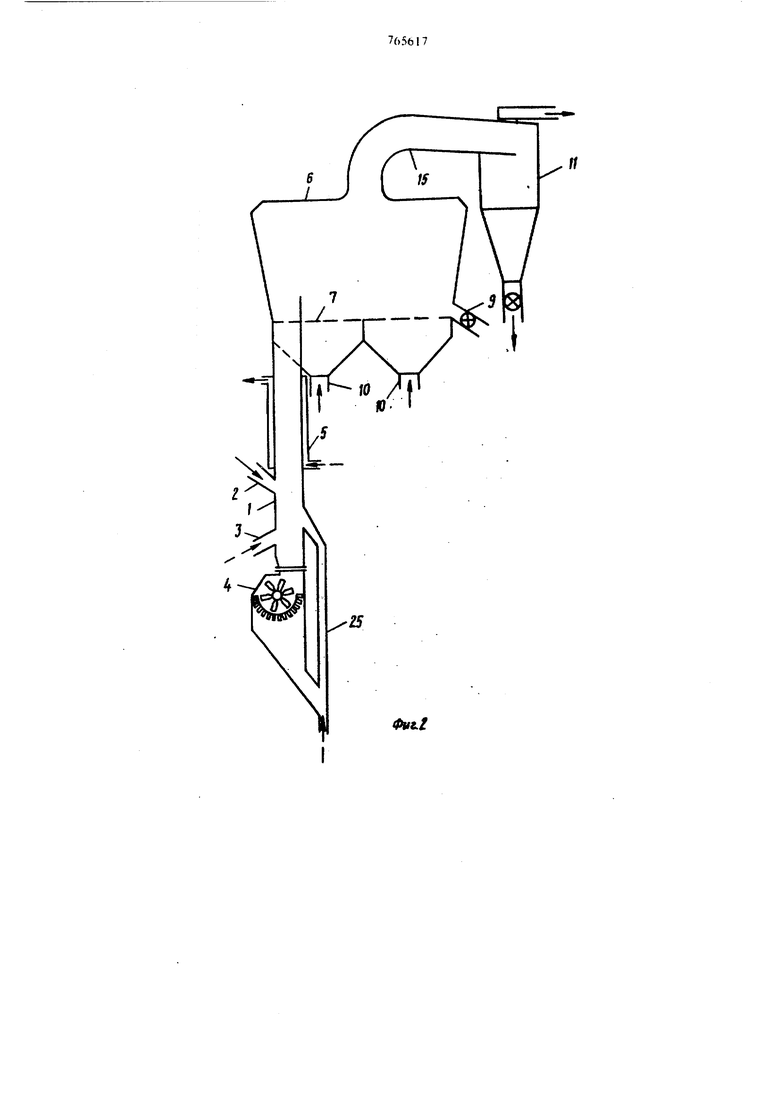

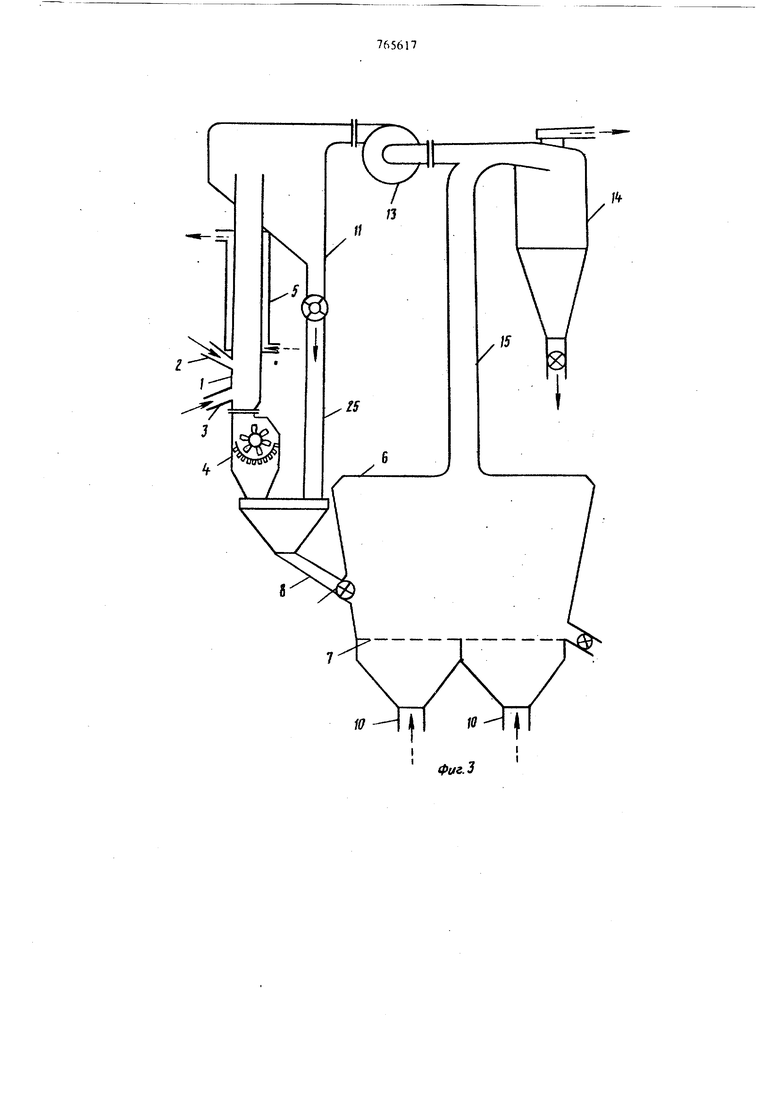

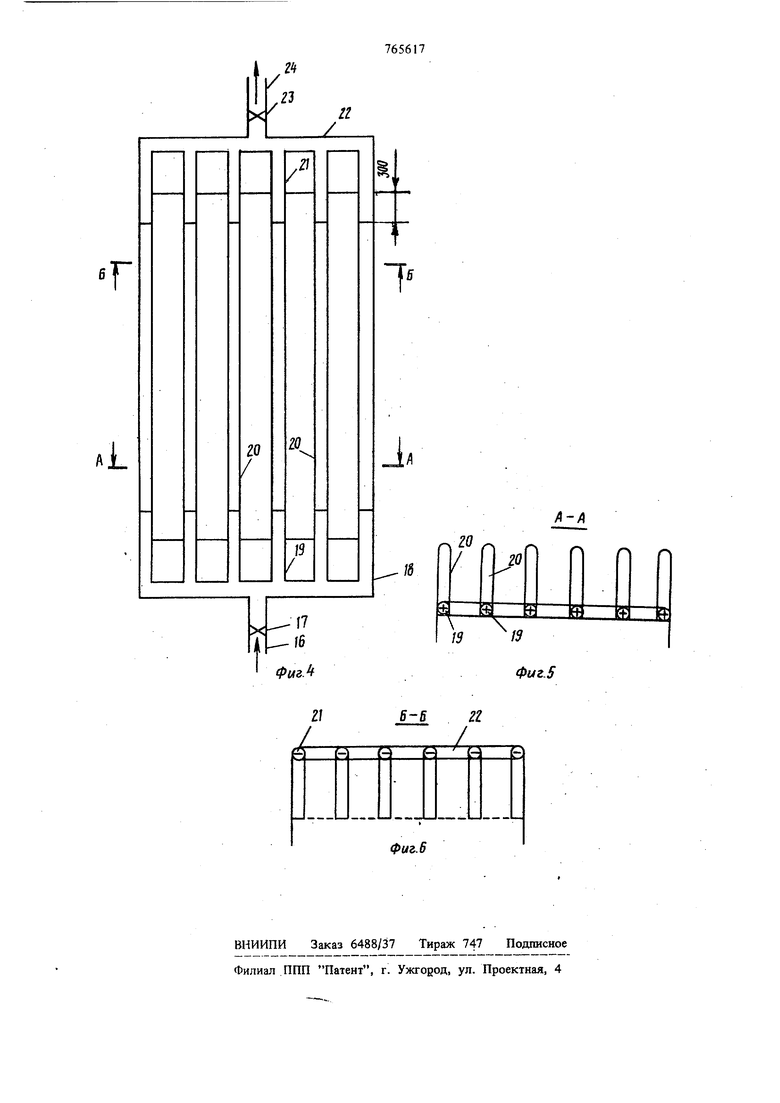

ifa фиг. 1 схематично изображена пре,алагаемая установка, вид; на фиг. 2 и 3 даны схемы установки, различные варианты; на фиг. 4 показан вид сверху камеры кипящего слоя; на фиг. 5 - разрез А-Л на фиг. на фиг. 6 - разрез Б-Б на фиг. 4.

Установка содержит пневмотрубу 1 с питателем 2, патрубком 3 для подвода воздуха, мельницей 4, расположенной под питателем 2, и охлаждающей рубацжой 5 и камеру 6 кипящего слоя с газораспределительной рещеткой 7, патрубком загрузки 8 и выгрузки 9 материала, патрубками 10 подвода теплоносителя. Между пневмотрубой 1 и камерой б кипящего слоя расположен сепаратор .11 с питателемзатвором 12 и промежуточный вентилятор 13, соединенный с циклоном 14, установленным на патрубке 15 отвода теплоносителя из камеры кипящего слоя 6. Камера 6 кипящего слоя выпо.гщена с переменным сечением так, что большее е основание в 1,2-4 раза превышает меньшее основание.

656174

Ка.мера кипящего слоя содержит входной патрубок 16 охлаждающей жидкости, вентиль 17, входной коллектор 18, гребенку 19, соединенную с нижней частью полых вертикальных перегородок 20, гребенку 21, соединенную с верхней частью полых вертикальных перегородок 20, выходной коллектор 22, вентиль 23 и выходлой патрубок 24.

Кроме того, пневмотруба 1 имеет обводной

10 трубопровод 25, подключенный к ней ниже и выще мельницы 4.

Входной патрубок 16 охлаждающей жидкости и рубащка 4 т{евмотрубы 1 подключены к трубопроводу охлаждающей срнгды (на чер55 теже не показан).

Работа установки осуществляется следующим образом.

Исходьгьш материал с температурой 80-120°С и влажностью до 3,0-4,0% питателем 2 подает20 ся в пневмотрубу 1, подхватывается холодным (с температурой окружающей среды) воздухом, поступающим по патрубку 3, подсушиваясь при этом (за счет тепла самого материала) до влажности не более 1,0% и предварительно

25 охлаждаясь транспортирующим материал воздухом и охлаждающей жидкостью, поступающей в кольцевую рубаижу 4. Отделение материала от воздуха происходит в сепараторе И; воздух отсасывается промежуточным вентилятором

30 13 и выбрасывается в атмосферу. Материал из сепаратора 11 через патрубок 8 загрузки подастся на газораспределительную решетку 7 камеры кипящего слоя 6. Так как материал предварительно подсущен до влажности не бо3J лее 1,0%, он легко псевдоожижается поступаю- . щим с температзфой окружающей среды через патрубок 10 воздухом, при этом происходит , окончательное охлаждение материала. Материал в камере 6 кипящего слоя движется в сек4Q Циях, образованных полыми вертикальными перегородками 20.

Охлаясцающая жидкость по входному патрубку 16 через коллектор 18 поступает в гребенку 19 и затем в нижнюю часть полых перего45 родок 20, заполняет их и выходит в верхней част} перегородок 20 через гребенку 21, коллектор 22 и выходной патрубок 24. Количество протекающей Жидкости регулируется вентилями 17 и 23.

CQ Таким образом, материал в камере 6 кипящего слоя охлаждается псевдоожижающим воздухом и охлаждающей жидкостью. Охлажденный материал выгружается из камеры кипяшего слоя через патрубок 9, а воздух вместе

JJ с укосимыми из камеры б кипящего слоя частицами (менее 0,07 мм, например, для .хлористого калия) по воздуховоду 15 поступает в циклон 14 и далее в атмосферу. Поскольку Kon f4ecTBo мелких частиц составляет значительную часть от псего количества материала, они направляются на дальнейшую переработку, например, частицы хлористого калия для грануляции или растворения с последующей вакуумкристаллизацией. Камера 6 кипящего слоя выполнена с наклонными стенками таким образом, что ее наибольшее горизонтальное сечение в 1,2-4 раза превосходит наименьшее горизонтальное сечение, равное площади газораспределительной решетки 7. Такое выполнение диктуется следующими соображегчиями. Скорость витания частиц хлористого калия размером 0,07 мм равна 0,286 м/с (плотность частиц р 1900 кг/м). Рекомендуемая рабочая скорость газов на уровне газораспределительной решетки, при которой обеспечивается эффективное псевдоожижение, равна 1,6-1,7 м/с при температуре слоя 120-130°С. В случае охлаждения, исходя из равенства весовых скоростей, при температуре воздуха в слое 25-35°С рабочая скорость газов составляет 1,2-1,26 м/с. Для того, чтобы обеспечить вынос из слоя частиц хлористого калия менее 0,07 мм, необходимо, чтобы скорость газов (воздуха) в наибольшем сечении камеры кипящего слоя была бы больше скорости витания частиц (,3 м/с), т.е. скорость газов до.ггжна быть примерно равна 0,4-0,5 м/с и, следовательно, наибольшее сечение камеры кипящего слоя должно быть примерно в 3-2,5 раза больше наименьшего горизонтального сечеяия. ,

Скорость витания частиц хлористого ка.лия размером 0,1 мм (следующий после 0,07 размер частиц хлористого калия) равна 0,53 м/с и, следовательно, при скорости воздуха в наибольшем сечении камеры 0,4-0,5 м/с эти частицы не выносятся из камеры.

Сепаратор 11 является разгрузочным и его . всегда можно таким образом рассчитать, чтобы частицы 0,07 мм и меньшего размера не улавливались. Таким образом, обеспыливание материала достигается как за счет установки промежуточного сепаратора 11, так и конструкцией камеры 6 «сипящего слоя (из камеры выносятся частицы, которые частично поступили из сепаратора И . и которые образовались

в камере 6 кипящего слоя вследствие истирания материала), Возможность обеспыливания материала раси.1иряет область использования установки.

Спекшиеся куски материала, попадая -в пневмотрубу, выпадают и поступают в мельни, цу 4, измельчаются и по обводному трубопроводу 25 воздухом транспортируются в измельченном виде в пневмотрубу 1.

Для обеспечения необходимой степени подсушки материала в пневмотрубу может подаз ться подогретый воздух с температурой.

656176

достаточной для подсушки (например, с температурой до 50-60°С). В этом случае материал такж 6yliet охлаждаться, гак как вопервых, его температура выше температуры воздуха, и, во-вторых, тепло материала и воздуха будет расходоваться на испарение влаги.

Интенсификация процесса происходит также из-за того, что в камере размещены поверхности теплообмена - полые перегородки; как известно, коэффициент теплоотдачи от псевдо10ожиженного слоя к поверхностям, находящимся в слое, больше, чем псевдоожижающего агента с частицами слоя.

В качестве охлаждающей среды используется ненасыщенный рассол, который, нагреваясь,

15 возвращается в технологический процесс производства хлористого калия (с этой целью его нужно нагреть до температуры 35°С). Таким образом, часть тепла утилизируется.

Следовательно, полые перегородки камеры

20 способствуют как интенсификации процесса, так и утилизации тепла.

В установке (см. фиг. 2) материал из пневмотрубы 2 непосредственно поступает в камеру 6 кипящего слоя (без промежуточного

25 сепаратора). Такая конструкция упрощает устройство и уменьщает энергозатраты, однако несколько снижает степень обеспыливания материала, так как полное обеспыливание должно быть достигнуто только в камере кипящего

0 слоя.

В установке (см. фиг. 3) измельченный в мельнице 4 материал поступает по патрубку 8 в камеру кипящего слоя 6.

Такая конструкция позволяет несколько уменьшить затраты энергии на транспортировку измельче1щого материала.

Установки (см. фиг. 2 и 3) по высоте значительно больше, чем установка, изображенная на фиг. 1, и позтом) они могут быть использованы при сравнительно небольшой производительности или в случае, когда нет ограничения по высоте установки.

Предлагаемая установка позволит устранить слеживаемость продукта при хранении и тран5 спортировке, уменьшить потери при погрузочноразгрузоч1{ых работах и внесении в почву, повысить срок службы конвейерных лент, утилизировать тепло продукта для подогрева оборотных рассолов, возвращаемых в технологиO ческий процесс.

Внедрение установки намечено на 1979 год. Предполагаемый экономический эффект составит 558953 тыс. руб. в год.

Формула изобретения

1. Установка для термообработки дисперсных материалов, преимущественно хлористого каЛИЯ, содержащая пневмотрубу с питателем, подсоединенную к камере кипящего слоя переменного сечения, снабженной газораспределительной решеткой, отличающаяся тем, что, с целью интенсификации процесса термообработки, пневмотруба снабжена мельницей, расположенной под питателем, и охлаждающей рубашкой, а в камере кипящего слоя размещены полые вертикальные перегородки, причем рубащка и перегородки подключены к трубопроводу охлаждающей среды.

2. Установка по п. 1, отличающаяся тем, что большее сечение камеры в

656178

1,2-4 раза превышает меньшее ее сечение.

3. Установка по п. 1, отличающаяся тем, что пневмотруба имеет обводной трубопровод, подключенный к ней и выше мельницы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 189347, кл. F 26 В 17/10, 1965.

,0 2, Авторское свидетельство СССР № 382894, кл. F 26 В 17/10, 1971.

3. Авторское свидетельство СССР № 459647, кл. F 26 В 17/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Устройство для обработки материалов в псевдоожиженном слое | 1980 |

|

SU959818A1 |

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| Установка для сушки мелкозернистых материалов | 1976 |

|

SU585382A2 |

| Установка для конвективной сушки | 1984 |

|

SU1288470A1 |

| Способ термообработки зерна | 1977 |

|

SU691654A1 |

| Способ проведения процессов в псевдоожиженном слое и аппарат для его проведения | 1975 |

|

SU1085500A3 |

| Газораспределительное устройство | 1981 |

|

SU980804A1 |

| Установка для термообработки сыпучих материалов | 1986 |

|

SU1374015A1 |

| АЭРООХЛАДИТЕЛЬ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064850C1 |

Фиг.1

Авторы

Даты

1980-09-23—Публикация

1978-11-28—Подача