,

Изобретение относится к металлургии, в частности к производству ртали, и-может быть использовано в непрерывном сталеплавильном процессе.

Цель изобретения - сокращение энергетических затрат и повышение выхода годного.

Способ осуществляют следующим образом.

В шахтной печи производят предварительньш подогрев и расплавление лома за счет физического и химического тепла газообразного топлива, поступающего из конвертера. Образующийся в шахтной печи расплав самотеком поступает в конвертер, в который подают углеродсодержащие материалы, газообразный окислитейь и флюсующие добавки. В ванне конвер.тера металлический расплав доводят по составу и температуре. Газообразный окислитель и углеродсодержащие добавки подают в ванну с коэффициентом расхода окислителя об 0,5-0,53.

Расход вдуваемого в ванну кислорода назначают с учетом кислорода

Параметры

oi

asu,

Удельный приход тепла

ккал

от 1 кг угля, q

УЗ кг

Расход угля в плавильный конвертер, р кг/т

Окисленность железа в

-п -07

шлаке, л

Потери железа со шлаком

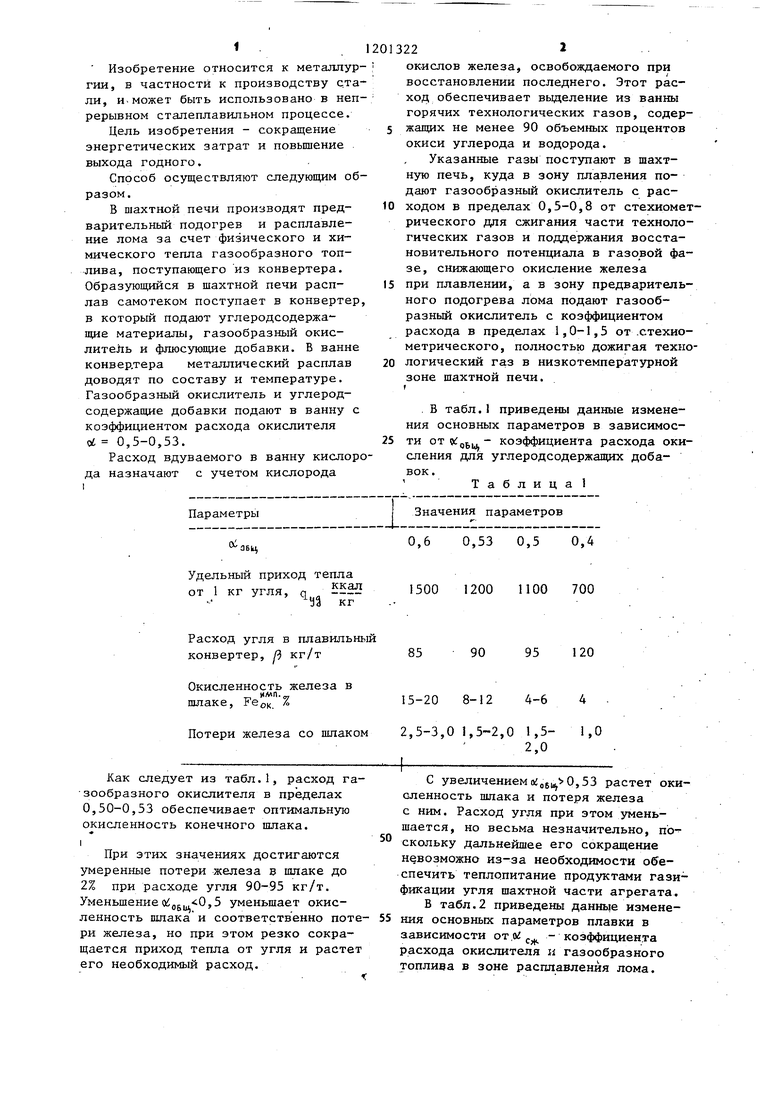

Как следует из табл.1, расход газообразного окислителя в пределах 0,50-0,53 обеспечивает оптимальную Окисленность конечного шлака.

I

При этих значениях достигаются

умеренные потери железа в шлаке до 2% при расходе угля 90-95 кг/т. Уменьшение oiijg 0,5 уменьшает окисленность шлака и соответственно потери железа, но при этом резко сокращается приход тепла от угля и растет его необходимый расход.

01322

окислов железа, освобождаемого при восстановлении последнего. Этот расход обеспечивает выделение из ванны

горячих технологических газов, содержащих не менее 90 объемных процентов окиси углерода и водорода.

Указанные газы поступают в шахтную печь, куда в зону плавления подают газообразный окислитель с расходом в пределах 0,5-0,8 от стехиометрического дпя сжигания части технологических газов и поддержания восстановительного потенциала в газовой фазе, снижающего окисление железа при плавлении, а в зону предварительного подогрева лома подают газообразный окислитель с коэффициентом расхода в пределах 1,0-1,5 от .стехиометрического, полностью дожигая технологический газ в низкотемпературной

зоне шахтной печи.

, В табл.1 приведены данные изменения основных параметров в зависимости от - коэффициента расхода окисления для углеродсодержащих добавок .

Т а б л и ц а 1

.1

Значения параметров

г0,6 0,53 0,5 1500 1200 1100

90

85

15-20 8-12

2,5-3,0 1,5-2,0 С увеличением aijji 0,53 растет окисленность шпака и потеря железа с ним. Расход угля при этом уменьшается, но весьма незначительно, поскольку дальнейшее его сокращение невозможно из-за необходимости обеспечить теплопитание продуктами газификации угля шахтной части агрегата. В табл.2 приведены данные изменекия основных параметров плавки в зависимости от.ог - коэффициента расхода окислителя и газообразного топлива в зоне расплавления лома.

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПОСОБ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2511419C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

1.СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СТАЛЬНОГО ДрМА, включакнций предварительный подогрев лома, его расплавление в шахтной печи с использованием газообразного топлива и последующую доводку расплава до требуемого состава и температуры в конвертере с получением стали, шлака и газообразного топлива путем подачи в ванну конвертера углеродсодержащих материалов, окислительного газа и флюсующих добавок, отличающийся тем, что, с цепью сокращения энергетических затрат и повышения выхода годного, окислительный газ и углеродсодержапще добавки подают с коэффициентом расхода окислителя 0,50-0,53 с учетом кислорода восстанавливаемых окислов железа, газообразное топливо подают в зону расплавления лома вместе с газообразным окислителем с коэффициентом расхода окислителя 0,5-0,8 oT стехиометрического. 2, Способ ПОП.1, отличающийся тем, что, с целью обеспечения более полного использования тепла газообразного топлива, в зону подогрева лома дополнительно поND дают 1 азообразный окислитель с коэффициентом расхода 1,0-1,5 от стехиометрического. СО IVD

2-4

85

еРасход газообразного окислителя, подаваемого в плавильную зону шахтной печи в пределах 0,5-0,8 от стехиометрического, позволяет получить расплав, окисленность которого не превышает 10%, что. снижает энергозатраты на его восстановление. При этом расход углеродсодержащего материала, меняется в незначительных пределах 85-95 кг/т, а температура в камере сгорания достаточно высокая (1700-2200 °С), чтобы обеспечить плавление лома.

Дальнейшее увеличение о( приводит к повышенному окислению

Параметры

-дом

Наличие в отходящих газах продуктов неполного горения,% СО 0,5-1,5 Температура в зоне дожигания, С

Расход газообразного окислителя, подаваемого в зону шахтной печи, где происходит предварительный подогрев лома, в пределах 1,0-1,5 от стехиометрического обеспечивает полное дожигание технологических Газов в самой шахтной печи в ус- . ловиях относительно невысоких температур, при которых окисление железа незначительно, что сокращает общие удельные энергозатраты и

4-6

6-8

8-10 85 95 105

1400

1700 2200

2300

лома

росту расхода топлиива.

Снижение oi г 0,5 недопустимо из-за уменьшения температуры в камере сгорания - 1700°С, при которой отсутствует достаточный температурный напор для плавления стального, лома (tn ).

В табл. 3 приведены данные изменения параметров плавки в зависимости -коэффициента расхода газообразного окислителя при дожигании газообразных продуктов в зоне подогрева лома.

ТаблицаЗ

Значения параметров

1,5

1,0

900

1000

1000

.1000

исключает выбрось за пределы печи несгоревших токсичных газов, содержащих СО.

При снижении в отходящих газах появятся продукты неполного горения (со), что недопустимо по нормам техники безопасности.

При увеличении «г 1,5 будет излишне снижаться температура дожигаемых газов. Уменьшение энергетических затра снижение удельного расхода углерод держащих материалов, достигается п держанием в конвертере оптимальног BoccTaHOBHTejibHoro потенциала системы, при котором в газовой фазе с держится не более СО + Н,,0, что соответствует коэффициенту рас да окислителя при конвертерной про дувке ганны углбкислородной фурмой в пределах 0,5-0,53 с учетом кислорода восстанавливаемых окислов железа. Такой коэффициент расхода окислителя обеспечивает восстановление большей части железа, окисленного при расплавлении лома, что в свою очередь приводит к увеличению выхода годного. Экономия расхода углеродсодержащих материалов достигается также за счет того, что в зону расплавления лома подают окислитель с коэффициентом расхода в пределах 0,5-0,8 от стехиометрического, что позволяет в требуемых пределах независимо изменять температурные и окислительные условия рас лавления лома, обеспечивающие заданную производительность шахтной чи с минимальным окислением железа Этой же цели служит и подача газообразного окислителя в низкотемпературную зону подогрева лома с коэффициентом расхода в пределах 1,0 1,5, обеспечивающим полное дожигание газообразного топлива в зоне с температурой, при которой окисление железа в. факеле с окислительным потенциалом незначительно. В примере, описанном ниже, количество и состав реагентов энергоносителей, участвующих в процессе, приведень: в расчете на 1 т жидкой стали., В ломоплавильную шахту загружают стальной лом в количестве Од 1,02 т/т, которьй в верхних горизонтах шахты может подогреваться продуктами сгорания, образующимися при дожигании газов, поступающих из горна (ниже в тексте приводится характеристика и состав дожигаемых газов). По мере нагрева лом опускается в горн шахты, где за счет физического и химического тепла газов (температура 1600с, состав, % по объему: СО 68,3; СО г 3,5; Hj, 21,9; Н.О 1,7; N 4,6 при соотношении CO:CO, и :Hjp 93:7, сжигав мых с коэффициентом избытка воздуха ос - 0,8, лом расплавляется с частичным окислением, порядка 6,0%. Поддержанием в продуктах сгорания содержания восстановительных по отношению к железу газов (СО и Н) в количестве 25-7% достигают..получение окисленности лома в шихте, не превышающей 6% при плотности лома 1-1,5 т/м. Расплав лома, окисленного до 6%, поступает в восстановительный конвертер общей массой 1038 кг/т (в том числе 79 кг/т окислов железа, в которых содержится 17,5 кг/т кислорода) . В конвертер через фурму подается .углеродсодержащий материал уголь кузнецкий, следующего состава,%: с 75,8; Н 3,6; N 1,7; W 2,0; о 1,7; А 14,7; S 0,4, в количестве 92,7 кг/т стали (определяется по тепловому балансу из выражения CTU (,7) кг/т, где х доля окисленного железа в конкретном случае х 0,06). Через ту же фурму в конвертер подают газообразный окислитель технический кислород в количестве G,. 75,6 кг/т (или G| (708,1х+ +33,1) кг/т. . . Коэффициент расхода окислителя определяется как отношение расхода кислорода, введенного с газообразным окислителем и окислами железа, к стехиометрическому расходу, необходимому для полного окисления углеродсодержащей части угля. В данном примере Vo- для кузнецкого угля составляет 2 кг/кг угля или 184,2 кг/т в общем виде 2Gu (1962х+67,4) кг/т. Коэффициент расхода окислителя для конкретного примера составляет «С 0,504. 11пи в общем виде 21Сц+5 708,х ЗЗИ+292х при ,05-0,1 (5-10% окисления железа) , оеобц 0,503-0,506.

/

При другом составе угля of. может достигать значения, равного 0,53.

При поддержании такого из конвертерной ванны выделяется.газ, параметры которого указаны вьпаё (при описании процесса расплавление лома).

Такой газ является восстановительным по отношению к окислам .железа и в конвертерной ванне восстанавливается большая часть окислов, поступающих с расплавом.

В шлаке остается около 20 кг закиси железа, что соответствует потере 1,5% железа, а с учетом угара железа, который при углекислородной продувке составляет 0,5%, выход жидкой стали в процессе по предлагаемому способу составит величину порядка 98%.

Расход условного топлива, включая производство кислорода и электроэнергии для работы агрегата, составит 140 кг.

В способе rio прототипу (КУЗ-процесс) расход первичных энергоносителей на 40% ниже, чем при электропереплаве лома. Поскольку при элект5 ропереплаве расход энергии составляет 300-305 кг/т, в прототипе он будет не менее 180 кг/т, то на 40 кг/т вьше,чем в предлагаемом способе.

10 В зависимости от характера ne jeрабатываемого лома, например стружки, может оказаться целесообразным

сжигание газа в горне производить с минимальным об 0,5, чтобы не увеличивалось окисление железа.

В этом случае для увязки теплового баланса конвертерами шихты без увеличения расхода угля, необходимо

осуществить дожигание продуктов сгорания, поступающих из горна, в верхней части шихты с коэффициентом расхода окислителя 1,0-1,5 и использовать тепло для нагрева лома примерно до 1000°С.

| Черные металлы | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Транзисторный ключ | 1991 |

|

SU1800610A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1985-12-30—Публикация

1983-07-22—Подача