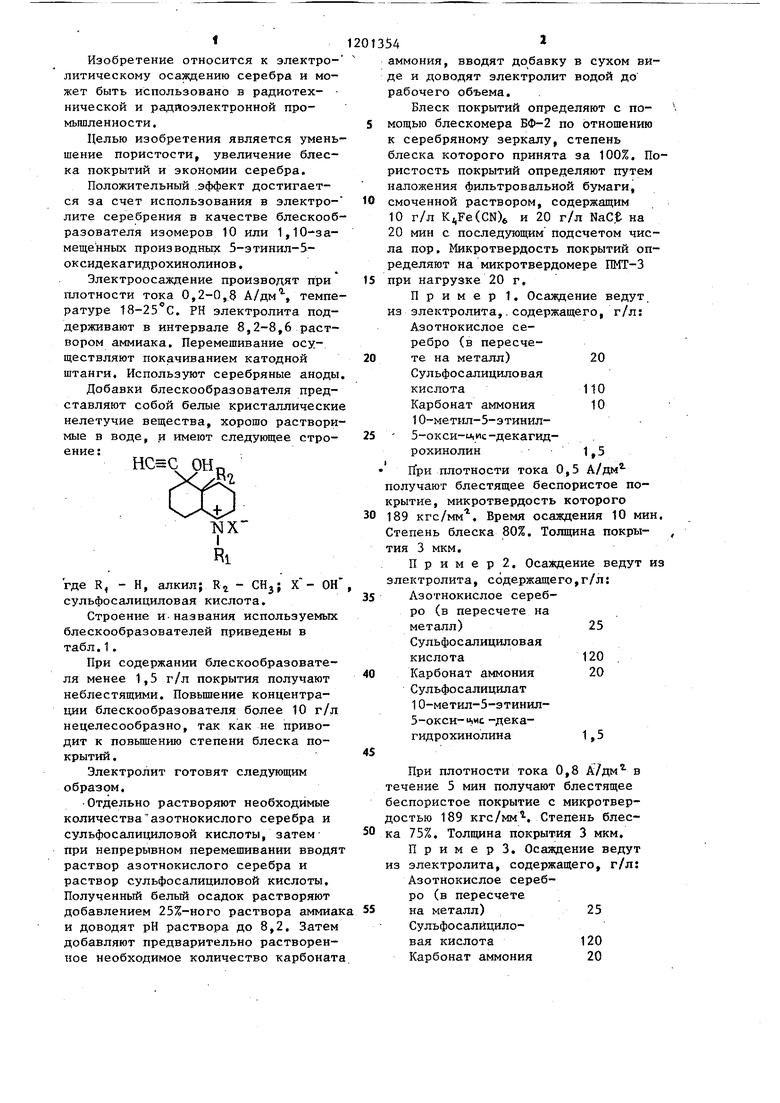

Изобретение относится к электролитическому осаждению серебра и может быть использовано в радиотех- нической и радиоэлектронной промышленности. Целью изобретения является умень шение пористости, увеличение блеска покрытий и экономии серебра. Положительный .эффект достигается за счет использования в электролите серебрения в качестве блескооб разователя изомеров 10 или 1,10-замещенных производных 5-этинил-5оксидекагидрохинолинов, Электроосаждение производят при 1гпотности тока 0,2-0,8 А/дм% темпе ратуре 18-25 С. РН электролита поддерживают в интервале 8,2-8,6 раствором аммиака. Перемешивание осуществляют покачиванием катодной штанги. Используют серебряные аноды Добавки блескообразователя представляют собой белые кристаллически нелетучие вещества, хорошо раствори мые в воде, и имеют следующее строение:HCSC где R, - Н, алкил; R - Х- ОН сульфосалициловая кислота. Строение и.названия используемых блескообразователей приведены в табл.1. При содержании блескообразователя менее 1,5 г/л покрытия получают неблестящими. Повьш1ение концентрации блескообразователя более 10 г/д нецелесообразно, так как не приводит к повьшению степени блеска покрытий , Электролит готовят следующим образом. Отдельно растворяют необходимые количестваазотнокислого серебра и сульфосалициловой кислоты, затем при непрерывном перемешивании вводя раствор азотнокислого серебра и раствор сульфосалициловой кислоты. Полученный белый осадок растворяют добавлением 25%-ного раствора аммиа и доводят рН раствора до 8,2, Затем добавляют предварительно растворенное необходимое количество карбонат 54 аммония, вводят добавку в сухом виде и доводят электролит водой до рабочего объема. Блеск покрытий определяют с помощью блескомера БФ-2 по отношению к серебряному зеркалу, степень блеска которого принята за 100%. Пористость покрытий определяют путем наложения фильтровальной бумаги, смоченной раствором, содержащим 10 г/л K|,Fe(CN)6 и 20 г/л NaCt на 20 мин с последующим подсчетом числа пор, Микротвердость покрытий определяют на микротвердомере ПМТ-3 при нагрузке 20 г. Пример 1. Осаждение ведут из электролита,, содержащего, г/л: Азотнокислое серебро (в пересчете на металл) Сульфосалициловая кислота Карбонат аммония 1О-мет т-З-этинил5-окси-и ис-декагидрохинолинПри плотности тока 0,5 А/дм получают блестящее беспористое покрытие, микротвердость которого 189 кгс/мм. Время осаждения 10 мин. Степень блеска 80%. Толщина покрытия 3 мкм, П р и м е р 2, Осаждение ведут из электролита, содержащего,г/л: Азотнокислое серебро (в пересчете на металл) Сульфо с алицилов ая кислота Карбонат аммония Сульфосалицилат 1О-метил-5-этинил5-окси-цис-декагидрохинолинаПри плотности тока 0,8 А/дм в течение 5 мин получают блестящее беспористое покрытие с микротвердостью 189 кгс/мм. Степень блеска 75%. Толщина покрытия 3 мкм. П р и м е р 3, Осаждение ведут из электролита, содержащего, г/л: Азотнокислое серебро (в пересчете на металл)25 Сульфосалициловая кислота 120 Карбонат аммония 20

3

Сульфосалицилат 10-метил-5-э тинил-5-окси-ци«. декагидрохинолина 10 рН электролита доводят растворо гидроокиси аммония до 8,35. При плотности тока 0,5 А/да- в течение 10 мин получают блестящее беспористое покрытие, микротвердость которого 16А,8 кгс/мм-. Степень блеска 80%. Толщина покрытия 3 мкм.

ПримерД. Осаждение ведут электролита, содержащего, г/л Азотнокислое серебро (в пересчете на серебро)25

Сульфосалициловая , кислота120

Карбонат аммойия 20 Сульфосалицилат 1,10-диметш1-5этинил-5-окси- г«« декагидрохинолина 7 При плотности тока 0,5 А/дм и времени электролиза 10 мин подучаю блестящее беспористое покрытие, микротвердость которого 1б4,8кгс/м Степень блеска 85%. Толщина покрытия 3 мкм. .

П р и м е р 5, Осаждение ведут из электролита, содержащего, г/л: Азотнокислое серебро (в пересчете на металл)25

Сульфосалициловая кислота120

Карбонат аммония 20 Сульфосалицилат 10-метил-5 этинил-5окси-« ис -декагидрохинолина20РН электролита доводят до 8,35 раствором гидроокиси аммония. При плотности тока 0,4 А/дм и времени электролиза 15 мин получают блестящее беспористое покрытие, микротведость которого 164,8 кгс/ммЧ Степень блеска 80%. Толщина покрытия 3 мкм.

013544

П р и м е р 6. Оса х дение ведут из электролита, как и в примере 2. Электролиз проводят при плотности тока 0,5 А/дм в течение 2 мин. В 5 результате получают блестящее бес пористое покрытие, микротвердость которого 164,8 кгс/мм. Степень блеска 90%. Толщина покрытия 0,8 мкм. Пример, Осаждение ведут

JO из электролита, как и в примере 2. Электролиз проводят при плотности тока 0,5 А/дм 5 мин. Получают блестящее беспористое покрытие, микро.твердость которого 164,8 кгс/мм.

f5 Степень блеска 85%. Толщина покрытия 1,5 мкм.

Приме р 8. Осаждение ведут из электролита, как и в примере 2. Электролиз проводят при плотности

20 тока 0,5 А/дм 11 мин. Получают

блестящее беспористое покрытие, микротвердость которого 164,8 кгс/мм. Степень блеска 80%. Толщина покрытия 4,4 мкм.

25 Пример9. Осаждение ведут из электролита, как и в примере 2. Электролиз проводят при плотности тока 0,5 А/дм 20 мин. В результате получают блестящее беспористое покрытие,- микротвердость которого 164,8 кгс/мм, степень блеска 75%, толщина 8 мкм.

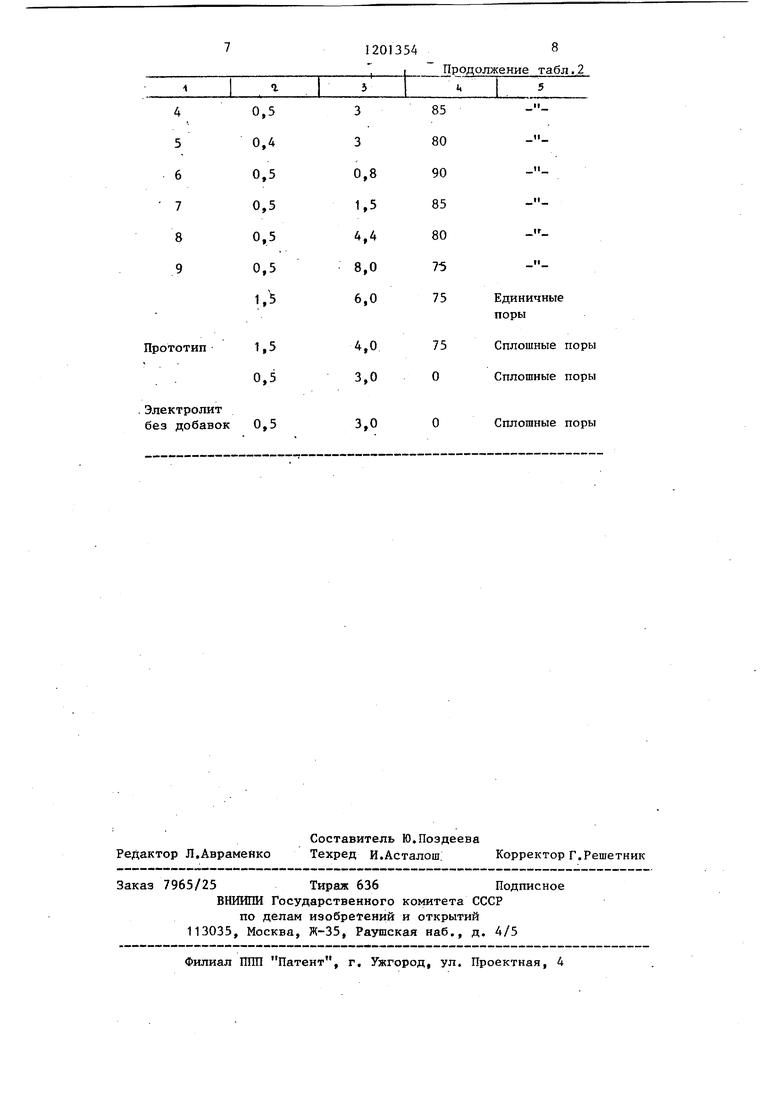

В табл.2 привггдены физико-химические свойства покрытий, полученных

5 в предлагаемом электролите в сравнении с прототипом и электролитом без добавок.

Как,видно из табл.2, предлагаемый электролит в отличие от известного позволяет получать блестящие беспористые серебряные покрытия, что дает возможность снизить толщину гальванических покрытий при сохранении их защитно-декоративных

5 свойств. Это приводит к экономии серебра. Так уменьшение толщины покрытия на 3 мкм ведет к экономии 31,5 г дефицитного серебра на 1 м покрываемой поверхности.

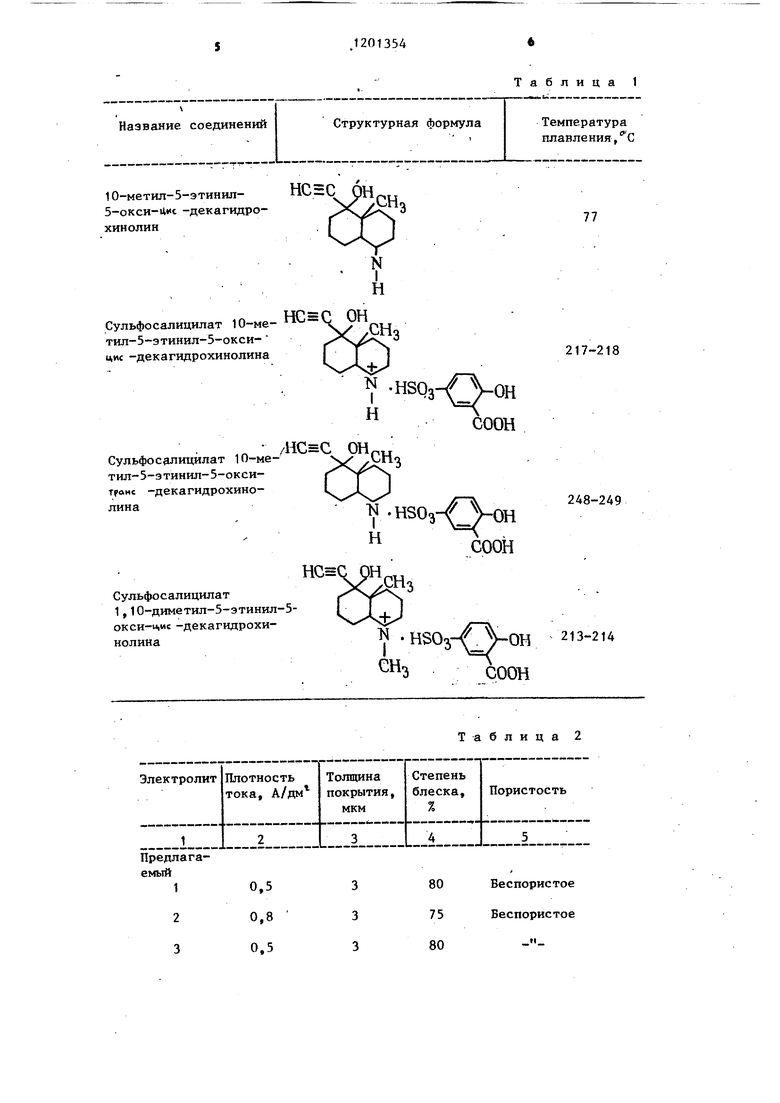

Структурная

Название соединений

1О-метил-5-этиншт5-ОКСИ-11Ш -декагидрохинолин

Сульфосалицилат 10-меТИЛ-5-ЭТИНИЛ-5-ОКСИцис-декагидрохинолина

Сульфосалицилат 10-меТИЛ-5-ЭТИНИЛ-5-ОКСИтраие -декагидрохинолина

Сульфосалицилат 1,10-диметил-5-этинилокси-цис-декагидрохинолина

Таблица 1

Температура

плавления, С

77

217-218

N -HSO,-/

3соон

248-249

213-214

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| Электролит серебрения | 1976 |

|

SU588262A1 |

| ЭЛЕКТРОЛИТ ДЛЯ СЕРЕБРЕНИЯ ДЕТАЛЕЙ | 1967 |

|

SU199621A1 |

| Комплексная добавка в кислые электролиты для получения блестящих покрытий на основе олова | 1977 |

|

SU726218A1 |

| Водный электролит никелирования | 1978 |

|

SU765404A1 |

| Электролит для осаждения блестящих покрытий сплавом и на основе серебра | 1982 |

|

SU1048001A1 |

| Электролит для осаждения покрытийиз СплАВА "СЕРЕбРО-ТАллий | 1979 |

|

SU823472A1 |

| Электролит для осаждения покрытий сплавом золото-серебро | 1977 |

|

SU665027A1 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| Электролит серебрения | 1984 |

|

SU1239177A1 |

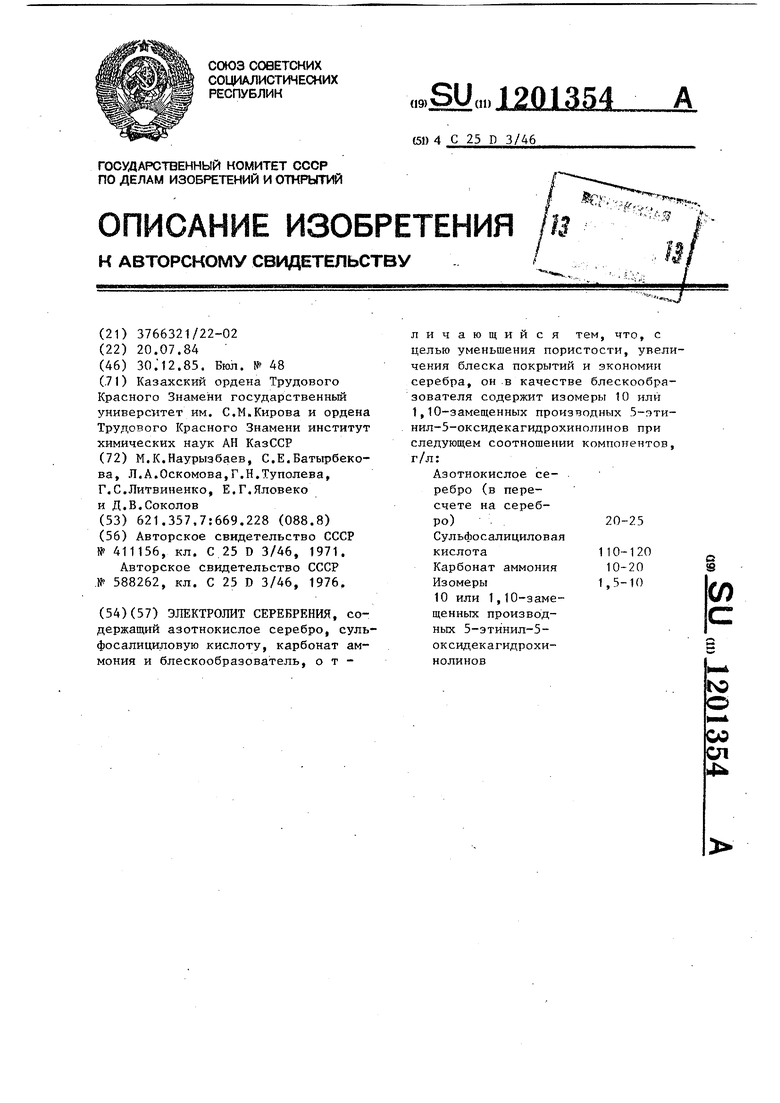

ЭЛЕКТРОЛИТ СЕРЕБРЕНИЯ, содержащий азотнокислое серебро, сульфосалицидовую кислоту, карбонат аммония и блескообразователь, отличающийся тем, что, с целью уменьшения пористости, увеличения блеска покрытий и экономии серебра, он .в качестве блескообразователя содержит изомеры 10 или 1,10-3вмещенных производных 5-этинил-5-оксидекагидрохинолинов при следующем соотношении компонентов, г/л: Азотнокислое серебро (в пересчете на серебро) .20-25 Сульфосалициловая кислота 110-120 i Карбонат аммония 10-20 Изомеры 1,5-10 (Л 10 или 1,10-замещенных производных 5-ЭТИНИЛ-5оксидекагидрохинолинов СО ел 4

0,5 0,8 0,5

Таблица 2

80 75 80

Беспористое

3 3 3 Беспористое

| 1971 |

|

SU411156A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит серебрения | 1976 |

|

SU588262A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-12-30—Публикация

1984-07-20—Подача