Изобретение относится к никелированию для защитно-декоративной отделки изделий и получения зеркально-блестящей поверхности и может быть использовано на предприятиях автомобильной промышленности, машиностроительных заводах и заводах электронной аппаратуры, а также в производстве медицинских инструментов и изделий специального назначения.

Известен электролит блестящего никелирования, содержащий сульфат никеля, хлорид никеля, борную кислоту, 1,4-бутиндиол, фталимид и сахарин. Электролиз, ведут при рН 3,55,0 плотности тока 2-5 А/дм и 50-60°С 1.

Основным недостатком данного электролита является то, что блестящие осадки никеля являются напряжен.ными и хрупкими (внутренние напряжения около .200 кгс/см) , склонны к растрескиванию и отслаиванию -от основы и характеризуются высокой микротвердостью (550 кгс/мм) , недостаточным блеском (степень блеска 70-80%) и степенью выравнивания (около 80%). Механическая полировка применяемая для доглянцовки таких никелевых покрытий, является трудоемкой операцией, требует затраты большого количества рабочего времен и связана с безвозвратной потерей слоя никеля толщиной 2-4 мкм. Кроме того, процесс блестящего никелирования ведут при непрерывной фильтраци и перемешивании электролита. Он весьма чувствителен к примесям и режиму электролиза. При отклонении от установленного режима появляется питтинговая пористость покрытий.

Наиболее близким к изобретению является электролит зеркально-блестящего никелирования, содержащий сульфат никеля, хлорид никеля, 1,4бутиндиод, поверхностно-активное вецество, например Прогресс, буферную добавку, в частности борную кислоту, и блескообразователь, в частности сахарин. Известный электролит обеспечивает 95%-ный блеск и малую пористость (0,3 пор/см ) получаемых покрытий С2 .

Недостатком ;известного электролита является его невысокая производительность. Зеркально-блестящие покрытия могут бить получены при плотности тока не выше 3 А/дм. Блетящие осадки никеля являются напряженными и хрупкими (внутренние напряжения около 200 кгс/см) , склоными к отслаиванию.от основы при , интенсивном режиме работы электролита (Дк /3 , характеризуются высокой микротвердостью (732 кгс/млг и недостаточной степенью выравнивания (80%). Осадки содержат значительные количества включенного углерода (0,035% при А/дм), водорода и других примесей. Качество осадков очень чувствительно к примесям электролита и режиму электролиза, качеству подготовки поверхности под покрытие. Блестящие осадки обЛсшают пористостью (при механической полировке стали - 1,9 пор/см).

Целью изобретения является интенсификация процесса никелирования, повышение адгезии, степени выравнивания и пластичности покрытий.

Поставленная цель достигается тем, что электролит, содержащий сульфат никеля, хлорид никеля, 1,4-бутиндиол , поверхностно-активное вещество, буферную добавку и блескообразователь, в качестве буферной добавки содержит сульфат аммония, а в качестве бласкообразователя вещество, йыбранное из группы бензолсульфонил-2-тиофенсульфонилимид, бензолсульфониЛ-5-хлор-2-тиофенсульфонилимид, N-(4 -хлорбутансульфонил-l )-2-тиофенсульфониламид, при следующем соотношении компонентов, г/л:

Сульфат никеля 147-150

20-22 0,20-0,25

0,03-0,05 30-32

В ещест во, выбранное из .группы

бензолсульфонил-2тиофенсульфонилими

бензолсульфонил-5хлор-2-тиофенсульфонилимид,

N-(4 -хлорбутансульфонил-1)-2тиофенсульфониламид

Количество вводимого в состав электролита 1,4-бутиндиола составляет 0,2-0,25 г/л. Учитывая отрицательное влияние этого соединения на пластичность никелевых осадков (появление хрупкости осадка, питтинга и. повышение твердости), более высокое, чем 0,25 г/л содержание его нецелесообразно. Концентрация 1,4-бутиндиола является оптимальной, так как при ее уменьшении ниже 0,2 г/л снижается блеск покрытий.

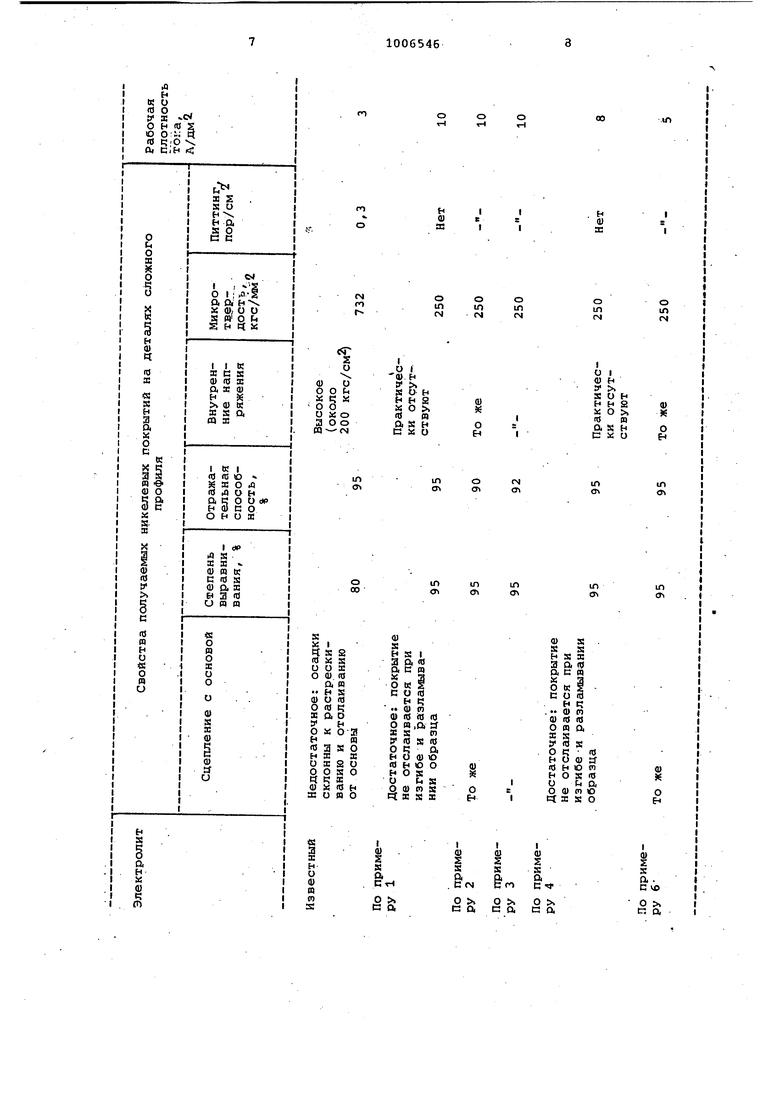

Бензолсульфонил-2-тиофенсульфонилимид получают следующим образом. К раствору 0,025 моль 2-тиофенсульфониламида (А) в 50 мл 2%-мого раствора МаОН при 40-45°С в течение 5.10 мин при перемешивании прикапывают .0,0149 моль бензолсульфоНИЛхлори да (Б). После исчезновения маслянис тых капель Б к реакционной массе прибавляют 0,0165 моль карбоната натрия и при 50-60°С и продолжающем ся перемешивании в течение 10 мин дополнительно прикапывают 0,0151 моль R. После этого температуру постепенно в течение получаса поднимают до 10ОС и удерживают постоянной еще в течение 30-45 мин рН среды в ходе реакции поддерживают равным 7-8 (прибавлением NaOH) На следующий денс реакционную массу подкисляют до рН 6, отфильтровывают осадок не вступившего в реакцию Л. К фильтрату прибавляют концентрированную соляную кислоту до тех пор, пока происходит выпадение в осадок продукта реакции. Образующуюся суспензию охлаждают для полноты осаждения продукта, последний отфильтровывают и сушат вначале на воздухе, а затем при 100°С. Выход бензолсульфонил-2-тиофенсульфониламида составляет 73,7%. Продукт представляет собой бесцветное кристаллическое вещество, лишенное запаха, хорошо растворимое в воде. Т.пл. 140°С (из СС14-) Бензолсульфонил-5-хлор-2-тиофенсульфонилимид получают по технологии синтеза предыдущего блескообразователя, исходя из того же сульфонилхлорида и 5-хлор-2-тиофенсульфониламида. Выход продукта составляет 82,1%. Т.пл. 106-107°С (из гептана). Для получения N-(4-хлорбутансульфонил-l)-2-тиофенсульфониламида раствор 0,02 моль 2-тиофенсульфониламида в 0,04 моль 5%-ного раствора NaOH нагревают до 50°С и в течение 15 мин прикапывают при пере мешивании 0,02 моль свежеперегнанного 4-хлорбутан-1-сульфонилхлорида продолжая затем перемешивание при указанной температуре до исчезновения запаха последнего. В ходе реакции рН среды поддерживают на уровне 7-8 прикапыванием раствора NaOH На следующий день среду доводят до рН 6, отфильтровывают не вступивший в реакцию 2-тиофенсульфониламид и промывают его водой до помутнения пробы фильтрата при подкислении кон центрированной соляной cиcлoтoй. К объединенному фильтрату и промывным водам прибавляют соляную кислоту до прекращения помутнения при добавлении очередной порции кислоты. Выход N-(4/-хлорбутансульфонил-1)-2-тио фенсульфониламида составляет 51,8% Т.пл. 80,. Электролит готовят путем раство рения компонентов вдистиллирован.ной воде при 18-25 С. Блескообраэо ватель вводят в уже готовый электр лит при перемешивании. Фильтрование и селективная очистка последнего могут быть обычными. рН электролита может изменяться в интервале 4-6. Снижение рН осуществляют добавлением 5-10%-ной серной-кислоты, а увеличение - введением оксида никеля. Никелевое -покрытие наносят на катод из стали марки 08КП, Ст. 45, латуни Л-62 .и катаной медной фольги. Наибольшими выравнивакшюми свойствами обладают осадки, полученные при Дк 5-10 А/дм, температуре 50-60°С и рН 4-6. Выход по току никеля в цредпагаемом электролите составляет 85±5% при Дк 5 А/дм. Длительность электролиза 15-30 мин (в зависимости от плотности катодного тока). За это время толщина осадка никеля достигает 20-28 мкм. Предлагаемый электролит не требует полировки и других специальных приемов обработки поверхности металла при нанесении зеркально-блестящих слоев никеля. Зеркально-блестящие осадки никеля обладают одинаковым качеством на катаной и обеэжи- ренной спиртом, полированной механическим путем и обезжиренной спиртом поверхности стали 08КП и Ст.45, полированной латуни Л-62 и катаной медной фольге. Корректировку электролита по содержанию солей никеля осуществляют по данным анализа, добавок-, эмпирически.. Так как на аноде возможно, вьщеление хлора, необходимо корректировать. электролит по хлориду никеля {после 50 А-ч электролиза в электролит вводится около 0,2 г/л NiCl26H20), Смачиватель добавляют, когда ванна перестает пениться; 1,4-бутиндиол при снижении глянца, т.е. после прорсождения через ванну 30-40 А-ч/л. Тиофенсодержащие вещества не вырабатываются, в связи с чем корректировку их содержания в электролите осуществляют через 2-3 мес. Электролит устойчив в работе, и к действию окислителей при приготовлении . В процессе электролиза не замечено-взаимодействия компонёнтов электролита с блескообр.азователем, приводящего к ухудшению его дай ствия и изменению качества осадков. После никелирования 26 образцов с общей величиной поверхности до 10 дм2 в электролите объемом 0,5л качество покрытий остается одинаковым (сцепление с основой достаточное: покрытия не отслаиваются при изгибе и полном разламывании образцов, отражательная способность 95%, степень выра внивания 95%, микротвердость 250 кгс/мм, отсутствуют внутренние напряжения и питтинг, на 20-25% меньше пористость, кроме того, улуч- . шена коррозионная стойкость по срав нению с покрытиями, полученными из известного электролита). Степень , например, не снижается посл прохождения 40;А-ч/л, а на деталях сложного профиля - до 30 А.ч/л. В случае загрязнения электролита органическими примесями, железом, цинком и медью возможна селективная очистка его от этих примесей. Для этого при 45°С в электролит вводят перманганат калия (2 г/л) или пере кись водорода (, 2 мл/л), после чего добавляют 2 г/л активированного угля. Через 12 ч отстаивания эле тролит фильтруют. Так устраняют органические примеси и железо. Для очистки от меди и цинка электролит подвергают проработке током со случайными стальными катодами при пере мешивании в течение 4 ч при Дк 0,2 A/дм. В очищенный таким Образом электролит затем вводят 1,4бутиндиол, бензолсульфонил-2-тиофенсульфонилимид или какой-либо другой тиофенсодержащий дисульфонил имид и поверхностно-активное вещество. Пример 1. Для непосредственного нанесения на сталь никелевых покрытий с высоким зеркальным блеском при 60°С рН 5 применяют электролит следующего состава, г/л: сульфат никеля (NiSO -JHoO) 147-, хлористый никель (П С ) 20 1,4-бутиндиол 0,25; сульфат аммония 30-, бензолсульфонил-2-тиофенсульфонилимид 0,5 и поверхностно- активное вещество Лотос 0,05. Используют катод из стали марки Ст.45, Плотность катодного тока сое тавляет 10 А/дм-. Длительность элек тролиза 15 мин. За это время толщина осадка никеля достигает 28 мкм. Полученное пластичное никелевое покрытие обладает высоким качеством (см. та.блицу). Микроскопические исследования показывают, что зеркально-блестящий осадок никеля равномерен по толщине слоя и характеризует ся меньшей, чем блестящий никель, получаемый из известного электролита, пористостью. Пример 1а. Состав электролита и режим электролиза те же, что и в примере 1, но покрытие наносят на катод из латуни Л-62. Свойства получаемого осадка никеля аналогичны отмеченным в примере 1. Пример 1б, Состав электролита и режим электролиза те же, что и в примере 1, но покрытие наносят на катод из катаной медной фольги. Свойства, получаемого никелевого осадка аналогичны отмеченным в примере 1. Примерьа 2иЗ. Состав электролита и режим электролиза те же, что и в примере 1, но вместо бензолсульфонил-2-тиофенсульфонилимида в электролит вводят N-(4-хлорбутансульфонил-1 )-2-тиофенсульфонилимид в .количестве 0,55 г/л (пример 2) или бензолсульфонил-5-хлор-2-тиофенсульфонилимид в количестве 0,6 г/л (пример 3). .Качество получаемых покрытий и все другие их параметры те же, что и в примере 1. Лишь отражательная спосо,бность осадков никеля, получаемых в присутствии этих добавок, несколько снижается и .составляет соответственно 90% и 92%. Пример 4. Для нанесения на сталь 08КП никелевых покрытий с высоким зеркальным блеском при 50°С и рН 4 применяют электролит следующего состава г/л: сульфат никеля 150, хлористый никель 22; 1,4-гбутиндиол 0,20; сульфат аммония 32; бензолсульфонил-2-тиофенсульфонилимид 0,6; поверхностно-активное вещество Лотос 0,03. Плотность катодного тока составляет 8 А/дм. Через 15 мин электролиза на катоде получают зеркально-блестящий осадок никеля толщиной 22 мкм, характеризующийся меньшей плотностью и большей пластичностью, чем покрытие, получаемое из известного электролита. Другие наиболее важные характеристики покрытия приведены в таблице.

00

.in

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕНАСЫЩЕННЫЕ ИЗОТИУРОНИЕВЫЕ СОЛИ В КАЧЕСТВЕ КОМПОНЕНТОВ ЭЛЕКТРОЛИТОВ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2014 |

|

RU2559614C1 |

| Электролит блестящего никелирования | 1979 |

|

SU859485A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ, ЕГО ВАРИАНТ | 1993 |

|

RU2071996C1 |

| Водный электролит никелирования | 1978 |

|

SU765404A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| Электролит для электроосаждения блестящих никелевых покрытий | 2024 |

|

RU2820423C1 |

| Способ корректировки электролита никелирования | 1977 |

|

SU724605A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛЕСТЯЩИХ НИКЕЛЕВЫХ ПОКРЫТИЙ | 2014 |

|

RU2583569C1 |

| Способ стабилизации сульфатных электролитов никелирования | 1986 |

|

SU1409680A1 |

| Саморегулирующийся выравнивающий никелевый электролит | 1961 |

|

SU144685A1 |

ЭЛЕКТРОЛИТ ЗЕРКАЛЬНО-БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ, содержащий сульфат никеля, хлорид никеля 1,4бутиндиол, поверхностно-активное вещество, буферную добавку и блескообразователь, отли чающий с я тем, что, с целью интенсификации никелирования, повышения адгезии, степени выравнивания и пластичности покрытий, в качестве буферной .добавки электролит содержит сульфат аммония, а в качестве блескоо1}разователя - вещество, выбранное из группы бемзолсульфонил-2-тиофенсульфонилимид, бензолсульфрнил-5-хпор-2тиофенсульфонилнмид, М-

v

о о о о h ж с; о о X о

о 3

о о

н

(U X

о ю см

о in см

о in см

о in

см

I о 1

о

иI

(В н

щн

у,

son

Sон

н н 2

нн2

lg

01

а о .

ИИо,

т) п

гбП ASH

о t

акн

о

it: U

схо

e

CS CTi

о ст

in

in

3

CJ

in ст

in а

in

in CJ4

CTN

0)

€

о

ен

S

3

X

н о 0) 0)

от S

I

(U

S

S

а е-ч.&CV,

а.

с VO о v

о

о ,

о

п а

с 01

п о,

с о, Пример 5. Для нанесения на сталь никелевых покрытий при 60 С и рН б применяют электролит со тава, г/л: сульфат никеля 100; хлористый никель 10; сульфат аммония 50; 1,4-бутиндиол 0,,1; бензолсульфонил 2-тиофенсульфонилимид 0,2 поверхностно-активное вещество Лотос 0,1. Катодная плотность тока 10 л/дм. Остальные параметры электролиза аналогичны приведенным в примере 1. Толщина полученного осад ка никеля составляет 20 мкм. Электр лит уступает по скорости никелирования электролиту, используемому в примере 1. Образуется матовое никел вое покрытие с блестящими полосами и низкой отражательной способностью близкой к величине отражательной способности обычного неполированного никеля (40-48%). Осадки, однако, равномерны по толщине слоя. Степень выравнивания ниже, чем в примерах 1-4 и составляет только 65%. Покрытие характеризуется- наличием питтин га. Оно твердое, с внутренними напряжениями (из-за включения 1,4-бутиндиола в осадок и сильного наводо раживания), при длительном электрол зе под их влиянием осадок отслаивается от основы. Сцепление со сталью хуже, чем в примерех 1-4. Данный электролит не обеспечивает нужного качества никелирования, кроме того, электролит находится в состоянии насыщения и при комнатной температуре из него выкристаллизовив-ается избыточное количество двойной соли никель-аммоний сульфата.Пример 6. Для нанесения на сталь зеркально-блест ящих осадков никеля при 55С и рН 5 применяют электролит состава, г/л: сульфат никеля 148; хлористый никель 21; 1,4-бутиндиол 0,23; сульфат аммония 31; бензолсульфонил-2-тиофенсульфонимид 0,55; поверхностно-активное вещество Лотос 0,04. Плотность катодного тока составляет 5 Л/дм. . При продолжительности электролиза 30 мин толщина осадка никеля достигает 28 мкм., Количество вводимого поверхностно-активного вещества, например синтетического моющего средства Лотос обусловлено следующим. При снижении его содержания ниже 0,03 г/л ухудшается смачивающая способность электролиза, в результате чего появляется питтинг никелевых покрытий. При концентрации выше 0,05 г/л покрытие становится хрупким и на нем появляются матовые полосы. Таким образоЦ(1, оптимальная концентрация поверхностно-активного вещества в электролите 0,03-0,05 г/л. Поскольку в ваннах блестящего никелирования применение борной кислоты являетс.я нежелательным, так как она может образовывать комплексные соединения с блескообразующей добавкой, ухудшающие свойства получаемых покрытий, вместо нее в качестве буферной добавки вводят сульфат аммония. Последний в виде комплексных ионов создает благоприятные условия для действия блескообразователя, обеспечивая равномерность миграции разряжающихся ионов к поверхности растущих граней кристаллов никеля и ровный характер кристаллизующегося осадка. Кроме того, использование в электролите сульфата аммония обеспечивает стабильное содержание в первом основном компоненте сульфата никеля и исключает образование в нем основных солей никеля в процессе электролиза. В ходе последнего буферная добавка не вырабатывается, поэтому содержание ее в электролите в количестве 30 32 г/л является достаточным. При снижении концентрации сульфата аммония ниже 30 г/л происходит уменьшение буферной емкости электролита, что влечет за собой появление основных солей никеля и вызывает появление матовости покрытия и черных полос на нем. С увеличением содержания сульфата аммония в электролите более 32 г/л происходит снижение, концентрации ионов Ni, не связанных в ионные пары ,. что увеличивает концентрационную поляризацию и служит препятствием равномерной миграции разряжающихся ионов поверхности растущих граней кристаллов. Кроме того, происходит насыщение электролита двойной солью, а охлаждение его вызывает . осаждение последней. Оптимальное количество вводимого в электролит тиофёнсодержащего вещества составляет 0,5-0,6 г/л при концентрациях 0,1-0,2 г/л наблюдается заметное уменьшение влияния добавки на электродную поляризацию, в результате чего образующиеся осадки теряют пластичность, становятся хрупкими и по качеству не отличаются от осадков, получаемых из известного электролита. Увеличение концентрации тиофёнсодержащего вещества в электролите до 1 г/л и более, хотя ине ухудшает качества осадков, однако экономически невыгодно. Снижение содержания в предлагаемом электролите по сравнению с известным солей никеля до 170 г/л позволяет исключить кристаллизацию их при снижении температуры электролита до комнатнбй и более низкой. Кроме того, значительная .концейтрационная поляризация, обусловленная этим, в сочетании с высокой электрохимической поляризацией, благоприятен.- i

вует осаждению мелкозернистых и блестящих осадков. Однако дальнейшее понижение концентрации сульфат никеля (до 50-100 г/л NiSO -yHjO) приводит к снижению электропроводности электролита, выхода по току и качества осадков никеля (появляется питтинг). Увеличение концентрации сульфата- никеля выше 150 г/л сопровозкдается увеличением скорости электроосаждения никеля, за сче чего осаждающиеся кристаллы его стновятся менее совершенными, теряют зеркальный блеск и ухудшают качество покрытий.

Исходя из того, что для получения блестящих покрытий нежелательно наличие ионов натрия, в электролите используется хлорид никеля в количестве 20-22 г/л. Уменьшение концентрации последнего нецелесообразно, так как ггрнвоаит к снижению положительного эффекта от введения блескообразователя (при малых концентрациях ионов С 1 наблюдается пассивация анодов). Увеличение содержания хлорида никеля сверх 22г/л нецелесообразно, так как приводит к выделению хлора на аноде и к обеднению раствора ионами М )2, которые по этой причине не поступают с анода.. Использование в электролите сульфата аммония.и хлористого никеля дают возможность поддерживать постоянным содержание в электролите основного компонента сульфата

0 никеля.

Как видно из таблицы, в предлагаемом электролите тиофенсодержащие вещества обладают хорошо выраженной способностью сообщать осадкам никеля зеркальный блеск, даже при высо5ких (до 10 А/дм ) плотностях тока, что позволяет увеличить интенсивность их электроосаждения в 2 и более раз по сравнению с электролитом, содержащим 1,4-бутиндиол и са0харТин, обеспечить значительно большую пластичность и степень выравнивания, прочное сцепление |с дсновой,, что позволит использовать изобретение Ё. различных областях народного

5 хозяйства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ггшьдикене О., Водневас А | |||

| Теория и практика блестящих гальванопокрытий | |||

| Вильнюс, изд-во политической и научной литературы Литовской ССР, 1963, с | |||

| Полу генеративная топка для сжигания влажного торфа | 1921 |

|

SU368A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Курвякова Л.М., Пименрва И.В., Мисюрева Л.В | |||

| Влияние характера предварительной подготовки поверхности на свойства никелевых покрытий | |||

| Защита металлов, 1979, 6, с | |||

| МУСОРОСОЖИГАТЕЛЬНАЯ ШАХТНАЯ ПЕЧЬ | 1923 |

|

SU737A1 |

Авторы

Даты

1983-03-23—Публикация

1981-05-06—Подача