Изобретение относится к нанесению гальванических покрытий, в частности медных, и может быть использовано в машиностроении и приборостроении.

Известен электролит меднения, содержащий сернокислую медь, сернокислый алюминий, азотнокислый аммоний и водный раствор аммиака l .

Недостатком данного.электролита является то, что в процессе электроосаждения наблюдается наводораживание стальной основы, при этом снижается качество медных покрытий.

Наиболее близким к изобретению по технической сущности и достигаемому результату яйляется электролит меднения, содержащий сернокислую медь, сернокислый никель, сернокислый натрий, сернокислый аммоний, водный раствор аммиака, азотсодержащую органическую добавку, например производное хинона,и воду 2 .

Недостатками известного эле ктро; лита являются наводораживание стальной основы, проявляющееся в падении пластичности проволочных образцов на 7-11 % при Дк 2-10 А/дм% невысокий выход по току (62-77%), значительная пористость (от 2,2 до В пор на 1 см).

Целью изобретения является снижение наводораживания стальной основы и снижение пористости покрытия.

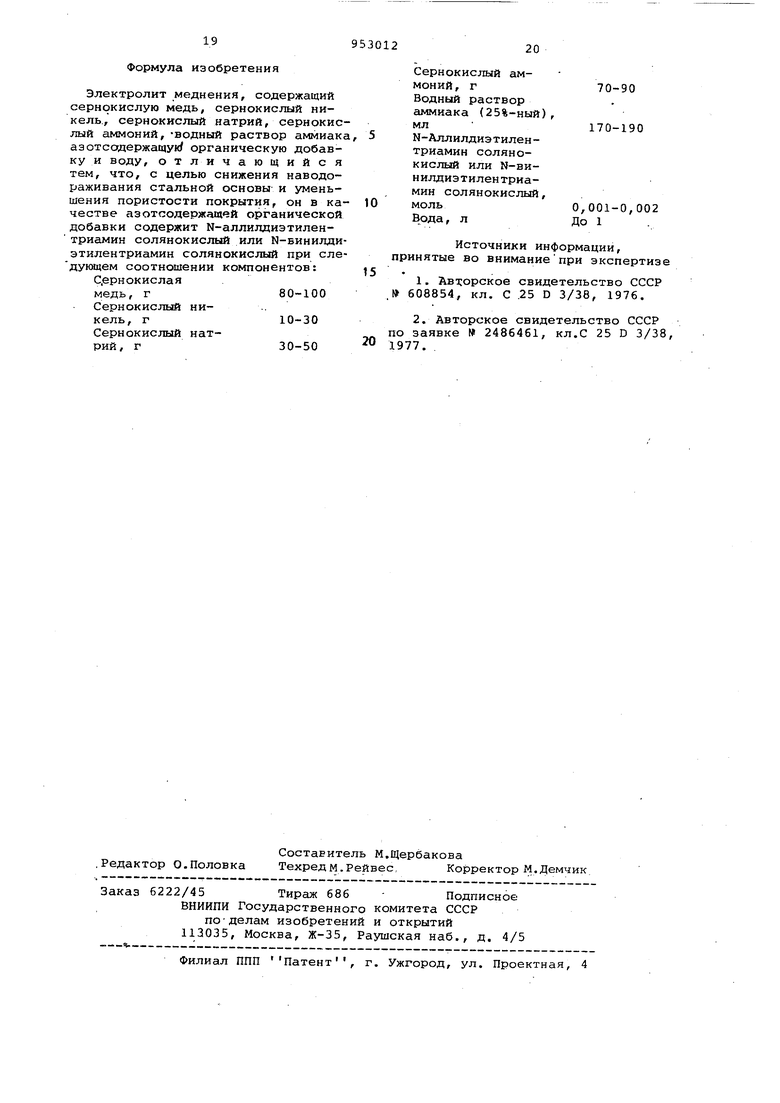

Указанная цель достигается .тем, что электролит меднения, содержащий сернокислую медь, сернокислый никель, сернокислый натрий, сернокислый аммоний, водный раствор аммиака, азотсодержащую органическую добавку

10 и воду, в качестве азотсодержащей органической добавки содержит N-аллилдиэтилентгрйамин солянокислый или N-винилдиэтилентриамин солянокислый . при следующем соотношении компонен15тов :

80-100

Сернокислая медь, г

Сернокислый ни10-30кель , г

Сернокислый

20

30-50

натрий,г

Сернокислый

70-90

амг-юний, г

Водный раствор ам170-190миака (25%-ный), мл

25

N-Аллилдиэтилентриамин солянокислый

или N-винилдиэтилентриамин солянокислый, адль0,001-0,002

30

Вода, лДо 1

Осаждение ведут при рН 9,5-10,0, температуре электролита 18-25с и катодной плотности тока 2-10 Л/дм .

N-Аллилдиэтилентриамин солянокислый получают по уравнению: l)NH7-C2H4NH-C2H4NHrj+CH2 CH-CHjCg- - NH2-C2H4NH-C2H4NHСН2-СН СН,2нее 2) Hj М С jH NH-C J Н NHj,ч-СНJ СНС& - - H2NC2H4NHC2H NH-CH СН НС. .

В трехгорлую колбу емкостью 500 мл с мешалкой, капельной воронкой и хлоркальциевой трубкой помещают 103 г диэтилентриамина и 100 м сухого четыреххлористого углерода. К раствору прибавляют по каплям при О-5°С 76,5 г аллила хлористого и кашеобразную жидкость перемешивают в течение 1 ч при комнатной температуре. Образовавшийся белый или желтоватый осадок отфильтровывают и высушивают в вакууме. Второе соединение N-винилдиэтилентриамин солянокислый получают аналогичным способом.

Солянокислые непредельные амины представляют собой кристаллические бесцветные соединения, хорошо растворимые в воде.

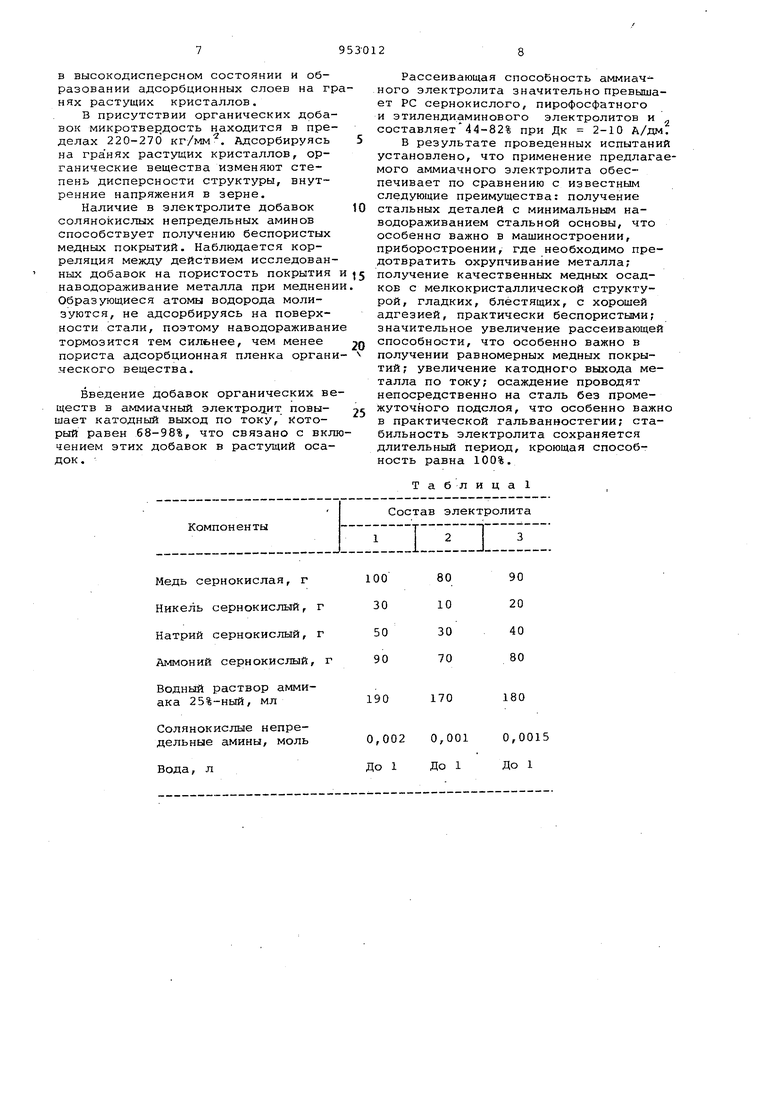

Для получения предлагаемого электролита были подготовлены три смеси компонентов.

Для определения были приготовлены электролиты согласно табл.1.

Электролиты готовят следующим способом.

Расчетные количества солей после довательно. растворяют в нагретой до 50-бО°С дистиллированной воде, раствор фильтруют и прибавляют водный раствор аммиака. С целью удаления примесей электролит прорабатывают в течение 6 ч и добавляют органическую добавку.

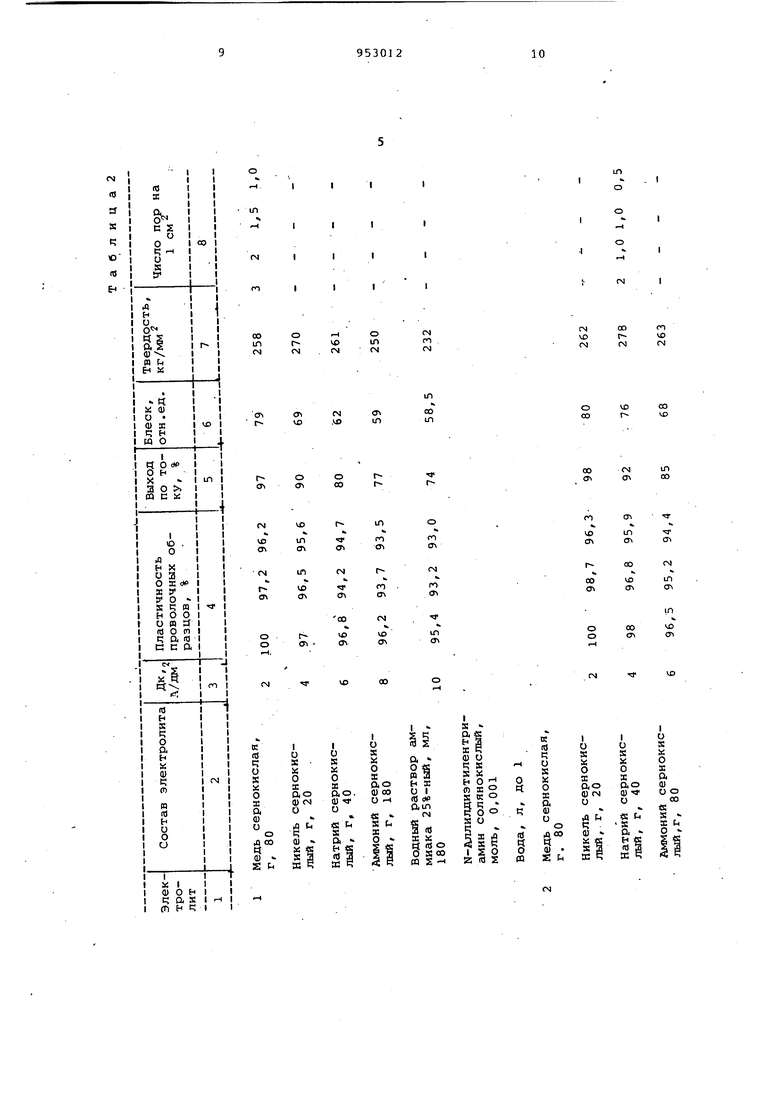

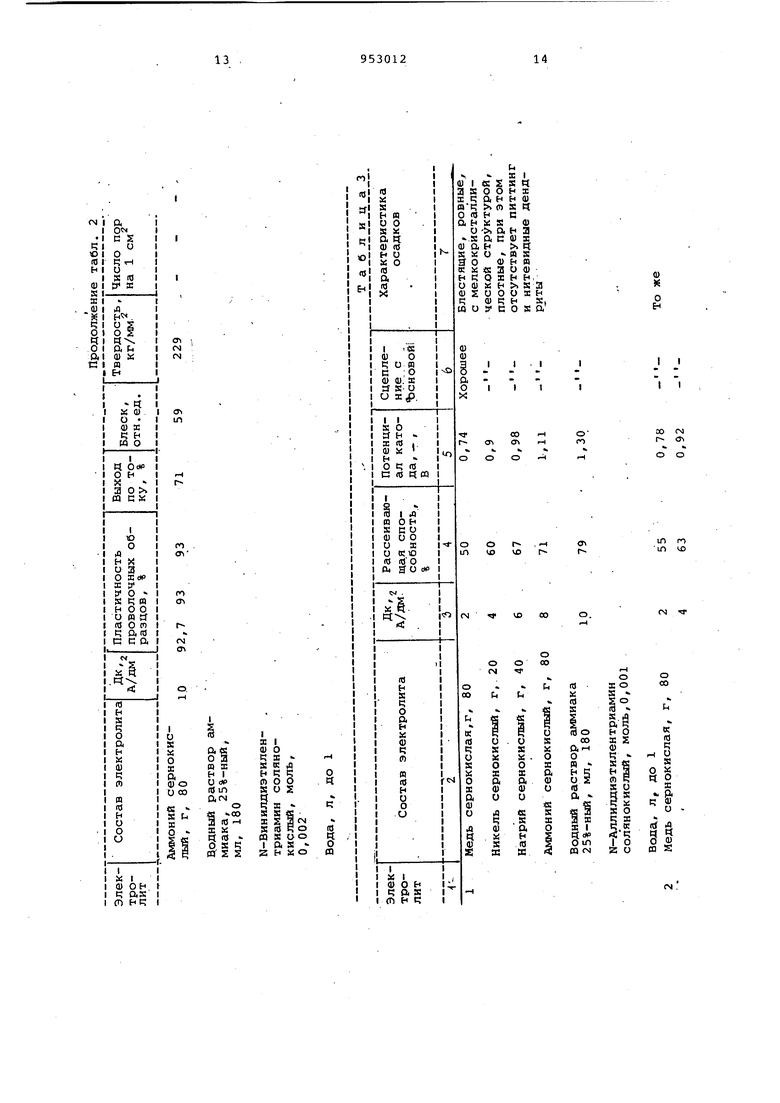

П р и.м е р 1. При электроосаждении меди изг электролита состава 1 (табл.2 и 3) при Ьк 2 А/дм образуются мелкокристаллические блестя- щие медные осадки с хорошей адгезией. Пластичность проволочн лх образцов составляет 96,, 2-100%. Выход по току равен 97%, а блзск 70 отн.ед. Рассеивающая способность 50%. Покрытие равное, при этом отсут ствует питтинг и нитевидные дендриты. Кроющая способность электролита 100%. Стабильность электролита сохраняется длительное время, корректирование по всем компонентам проводится 1 раз в два месяца, по аммиаку 1 раз в неделю. Скорость осаждения равна 0,53 мкм/мин.

Пример2. Из электролита с става 2 (табл.2 и 3) при Дк 4 А/д получаются количественные осадки с хорошей адгезией, .высоким выходом п току (ВТК 92%), блестящие (у 76 отн.ед.), практически беспористые (число пор на 1 см составляет 2-0,5). Пластичность стальной основы 95,9-98%, рассеивающая -способность - 63%. Скорость осаждения 1,4 мкм/мин.

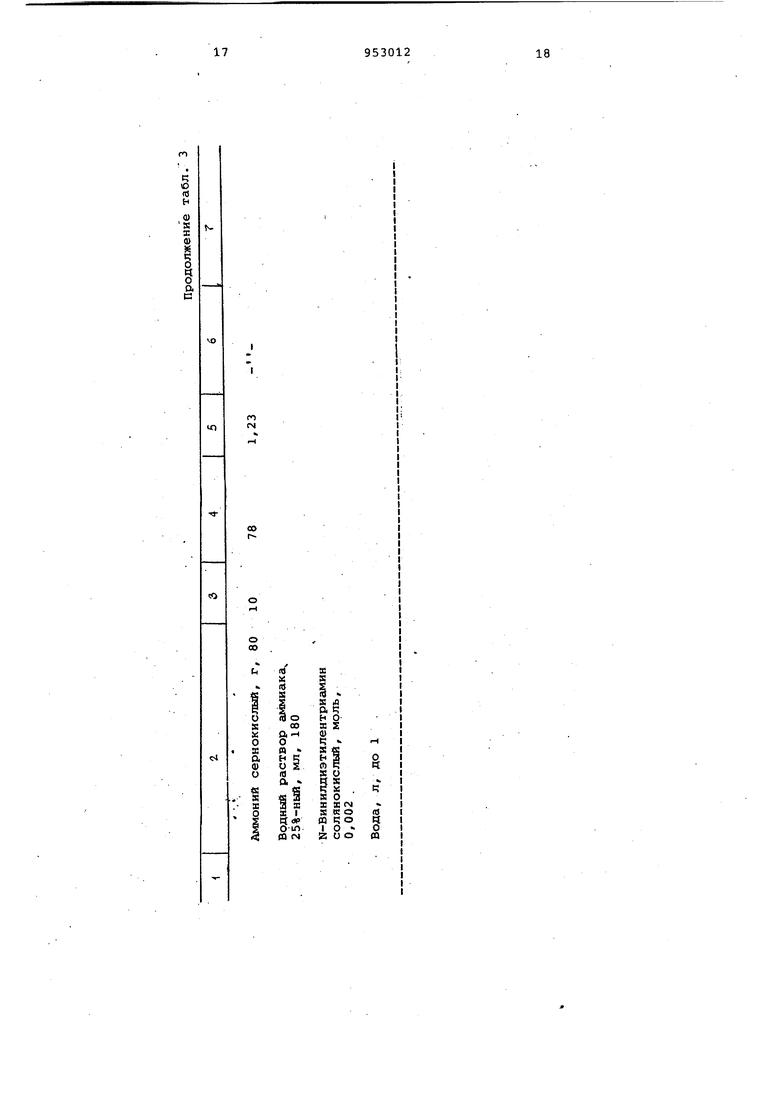

0 р и м е р 3. Из электролитг состава 3 (табл.2 и 3) при А/д катодные осадки получаются с высокой рассеивающей способностью (), блестящие (2 77 отн.ед.) с-хорошей адгезией. Высокая пластичность стальных катодов (N 9496,4%) практически исключает наводораживание стальной .основы, что особенно важно для современной гальваностегии. Осадки получаются практически беспористые с мелкокристаллической структурой.

Исходным материалом для образования аммиачного комплекса является сернокислая медь, а в качестве адцеда применяли аммид (25%-ный раствор) , который вводили для увеличения устойчивости комплекса CH(NH)4 С целью увеличения электропроводности электролита добавляли в ванну сернокислый натрий и сернокис.71ый аммоний, а для улучшения структуры осадка - сернокислый никель. Электролиз проводили при 18-25 С при рН 9,5-10, катодной плотности тока 210 А/дм и механическом перемешивании. Свойства медных покрытий, полученных из предлагаемого электролита представлены в табл.2 и 3.

Наводораживание металла основы при электроосаждении меди изучали jio изменению пластичности стальной пружинной .проволоки из углеродистой стали У8А 0 1 мм, измеренной числом оборотов до разрушения при скручивании на машине К-5.

Ингибирующее наводораживающее ,действие (N) определяли по формуле

N - -100%,

Эо

где а и а J, - число оборотов до разрушения проволочного, образца до и после меднения соответственно.

Рабочая длина образца 100 мм, растягивающая нагрузка 1,2кг. Проволочные образцы изготовляли из пружинной высокопрочной стали состава, %: С 0,8; Si 0,2;; Мп Q,22; Р 0,018; S 0,02; Сг 0,15; N1 0,12. Исследуемые образцы монтировали по пять штук в специальном приспособлении на paвнoz 1 расстоянии от анода. Подготовка образцов заключалась в полировке микронной шкуркой и обежиривании венской известью. Такой вид обезжиривания не влияет на механические свойства стали, сопровождается удалением поверхностного сло окислов и исключает наводораживание стали в процессе подготовки поверхности. При изучении физико-механических свойств гальванических покрытий использовали прямоугольную ванну емкостью 300 мл. Катодом служила плас тина 50х22 2 мм из стали 10. Внешний вид медных покрытийисследовали с помощью микроскопа. Микротвердость осадков меди изме ли на приборе пмт-3 методом статического вдавливания алмазной пирами ки под нагрузкой 20 г. Микротвердос рассчитывалась по формуле 1854р кг/мм. d где р -нагрузка, 20 г; d - диагональ отпечатка. Блеск электролитических медных покрытий измеряли на фотоэлект рическом блескомере ФБ-2 в относительных единицах по отношению к уви олевому стеклу, блеск которого составляет 65 отн.ед. Область значений 1-10 соответствует матовой поверхности, 10-50 - полублестящей, 50-90 блестящей, 90-100 - зеркально-блестящей поверхности. Пористость медны осадков определяли по ГОСТу 3247-46 Выход по току определяли с помощью медного кулонометра. Определяли рассеивающую способность по методу Херинга-Блюма и рас считывали по формуле i д кп п 0 расстояние от анода до дальнего катода; -fi - расстояние от анода до ближнего катода; масса фактически выделившегося металла на катодах. Кроющую способность -электролита определяли методом углового катода Сцепляемрсть считалась удовлетворительной, если при полировке гальваноосадка до стальной основы не наблюдалось вспучивания или рас трескивания покрытия, а края отпол рованного кружка были равными и гл кими.-Применение органических добавок солянокислых непредельных аминов в предлагаемом электролите меднени позволяет значительно снизить наво дораживание стальной основы, повысить качество медных покрытий, улучшить рассеивающую способность электролита. Высокое ингибирующее наводора живающее действие солянокислых не предельных аминов {N 90,0-100% можно объясрить за счет трех центров адсорбции - трех атомо азота, способствует лучшей адсорбируемости этих соединений на поверхности катода. Ингибирующая активность органических соединений определяется электронной плотностью на адсорбционном центре молекулы. Чем выи1е электронная плотность, тем сильнее адсорбция органического соединения, которая обусловлена донорно-акцепторным взаимодействием неподеленной пары электронов атома азота с-незавершенными d орбиталями железа. Добавка N-аллидиэтилентриамин солянокислый оказывает более эффектив г ное действие (пластичность стали составляет 93-100%), чем добавка N-винилдиэтилентриамин солянокислый (N 90-99,6%), что можно объяснить различием в длине углеводородной цепи .заместителя. При электроосаждении меди из аммиачного электролита поверхность медного электрода заряжена отрицательно, так как .0 -0,06 В, -0,320 В,о, . -0,500 В, cplVu--- -0,710 B, , -0,760 В, Я- ол/Ам -0,800 В. Следовательно, наиболее вероятными ингибиторами должны быть катионактивные и молекулярные добавки. Потенциал катода в присутствии исследованных добавок смещается в отрицательную сторону. Такой характер изменений катодного потенциала в присутствии органических веществ свидетельствует о затруднении катодного процесса восстановления ионов двухвалентной меди и водорода образующимися на поверхности катода адсорбционными слоями органических молекул. Добавки, введенные в электролит меднения, смещают потенциал катода до ,740 Bi при Дк 2 А/дм, а при Дк 10 А/дм потенциал достигает значения -1,3 В. При этом катодные осадки получаются беспористые, блестящие, мелкокристаллические, равномерно распределенные по поверхности, с хорошей адгезией. Наблюдается корреляция между действием исследованных добавок на катодную поляризацию и свойствами катодных осадков.В присутствии исследованных добавок получаются качественные гальванические медные покрытия,блеск которых составляет 58., 5-80 отн.ед .-Основным блескообразователем в аммиачном электролите является мелкодисперсный золь, состоящий из комплексных ионов одновалентной меди с аммиаком. Частицы этого золя, оседая на поверхности катода, по-видимому, образуют адсорбционную пленку, которая непрерывно разрушается и обновляется в процессе электролиза. Действие органических добавок, вероятно, проявляется в стабилизации этого золя

в высокодисперсном состоянии и образовании адсорбционных слоев на гранях растущих кристаллов.

В присутствии органических добавок микротве1эдость находится в пределах 220-270 кг/мм. Адсорбируясь на гранях растущих кристаллов, органические вещества изменяют степень дисперсности структуры, внутренние напряжения в зерне.

Наличие в электролите добавок солянокислых непредельных аминов способствует получению беспористых медных покрытий. Наблюдается корреляция между действием исследованных добавок на пористость покрытия и наводораживание металла при меднении Образующиеся атомы водорода молизуются, не адсорбируясь на поверхности стали, поэтому наводораживание тормозится тем сильнее, чем менее пориста адсорбционная пленка органи„ческого вещества.

Введение добавок органических веществ в аммиачный электролит повышает катодный выход по току, Который равен 68-98%, что связано с включением этих добавок в растущий осадок. Рассеивающая способность аммиачного электролита значительно превышает PC сернокислого, пирофосфатного и этилендиаминового электролитов и составляет44-82% при Дк 2-10 А/дм

В результате проведенных испытани установлено, что применение предлагамого аммиачного электролита обеспечивает по сравнению с известным следующие преимущества: получение стальных деталей с минимальным наводораживанием стальной основы, что особенна важно в машиностроении, приборостроении, где необходимо предотвратить охрупчивание металла; получение качественных медных осадков с мелкокристаллической структурой, гладких, блестящих, с хорошей адгезией, практически беспористыми; значительное увеличение рассеивающей способности, что особенно важно в получении равномерных медных покрытий; увеличение катодного выхода металла по току; осаждение проводят непосредственно на сталь без промежуточного подслоя, что особенно важн в практической гальванностегии; стабильность электролита сохраняется длительный период, кроющая способность равна 100%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1995 |

|

RU2103420C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| Электролит меднения стальных подложек | 1985 |

|

SU1315525A1 |

Медь сернокислая, г Никель сернокислый, г Натрий сернокислый, г Аммоний сернокислый, г

Водный раствор аммиака 25%-ный, мл

Солянокислые непредельные амины, моль

Вода, л

90 20 40 80

80 10 30 70

180

170

0,0015

0,001 До 1 До 1

ГОI

COО

ON

У VO (

О Т

r

ON

1Л

vo

3

оч

VC 0

S

О О

У1

on VO

CM VO (N

(X)

г

ГЧ1

CM

о oo

oo

VD

r

VO

00

CM CT

in

CO

a

VO

in a

T c

(У1

00

1Л

VO ON

0

а

VO

oo cr

о о

CTl

о ns н

ш

со

S (U

а с Формула изобретения Электролит меднения, содержащий сернокислую медь, сернокислый никель, сернокислый натрий, сернокис лый аммоний, -водный раствор аммиак аэотсодержащук/ органическую добавку и воду, отличающийся тем, что, с целью снижения наводораживания стальной основы и уменьшения пористости покрытия, он в ка честве азотсодержащей органической добавки содержит N-аллилдиэтилентриамин солянокислый или N-БИНИЛДИ этилентриамин солянокислый при сле дующем соотношении компонентов: С.ернокислая медь, г80-100 Сернокислый никель, г10-30 Сернокислый натрий, г 30-50 20 Сернокислый аммоний, г Водный раствор аммиака (25%-ный), 170-190 мл N-Аллилдиэ тилентриамин солянокислый или N-винилдиэтилентриамин солянокислый, 0,001-0,002 моль Вода, л До 1 Источники информации, нятые во вниманиепри экспертизе 1.Ав- орское свидетельство СССР 608854, кл. С .25 D 3/38, 1976. 2.Авторское свидетельство СССР заявке 2486461, кл.С 25 D 3/38, 7.

Авторы

Даты

1982-08-23—Публикация

1980-05-28—Подача