Изобретение относится к установке для охлаждения, особенно к охладительному туннелю для направленного постепенного охлаждения нагретых тел, преимущественно отливок. Отливки после отделения от формовочных материалов имеют температуру между 400 и 650°С. Но существует

технологическое требование, чтобы отливки при последовательной очистке имели рабочую температуру не более 60°С.

Наиболее близкой к предлагаемой является установка для охлаждения, содержащая кожух, разделенный на зо - ны предварительного, основного, окончательного охлаждения,.транспортер, устройство подачи газа и жидкости, включающее пагрубки подвода и отвода, сопла подачи газа, трубы с отверстиями для подачи жидкости, размещенные в соплах в зоне основного охлаждения (патент ФРГ № 2432765, кл. С 2i D 1/62, 1977).

Однако в известной установке в зон предварительного охлаждения неизбежно нагревание стен камеры из-за высокой части тепла излучения. Это имеет место при использовании воздуха в качестве охладителя. Возникающие при этом окружающие условия работы влияют отрицательно не только на износ камеры резкого охлаждения, но и на окружающие рабочие места. Кроме того при использовании жидких охладительных веществ надо работать соплом. Для достижения большего эффекта разбрызгивания требуется больщое коли- чествб охладительного жидкого вещества и только незначительная часть жидкости действует действительно в целях охлаждения, которая поступает непосредственно на горячее вещество и там же испаряется.

Значительная часть охлаждаемой жидкости набирается в,нижней части охладительного тунеля и не принимает участия в процессе охлаждения. При малой пропускной способности охлаждаемой жидкости требуется малый диаметр сечения разбрызгивающего сопла, следствие этого - частый отказ сопла, так как при повторном использовании охлаждающая жидкость бывает загрязненной.

Цель изобретения - уменьшение ил- носа кожуха, уменьшение количества охладителя.

5

Поставленная цель достигается тем, что установка для охлаждения, преимущественно отливок, содержащая кожух, разделенный на зоны предварительного, о сновного и окончательного охлаждения, транспортер, устройство подачи газа и жидкости, вкЛю- чающее патрубки, подвода и отвода, сопла подачи газа, трубы с отверс0 тиями для подачи жидкости, размещенные в соплах в зоне основного охлаждения снабжена приспособлением ав- томатической подачи жидкости, а кожух в зоне предварительного охлаж5 дения выполнен с двойными стенками, во внутренних боковых стенках которого цыполнены прорези, при этом патрубки подвода и отвода газа соединены с кожухом.

0 В установке для охлаждения патрубки подвода газа соединены с внутренней стенкой кожуха, а патрубки отвода газа - с наружной стенкой.

Б установке для охлаждения патрубки подвода.газа соединены с наружной стенкой кожуха, а патру1бки отвода газа - с его внутренней стенкой. В установке для охлаждения приспособление автоматической подачи жидкости выполнено в виде секционной емкости с двумя секциями, одна из секций соединена с патрубком подвода газа и трубкой подачи жидкости, а другая секция - с патрубком

5 отвода жидкости, при этом в нижней части смежной стенки емкости вьшол- нено отверстие.

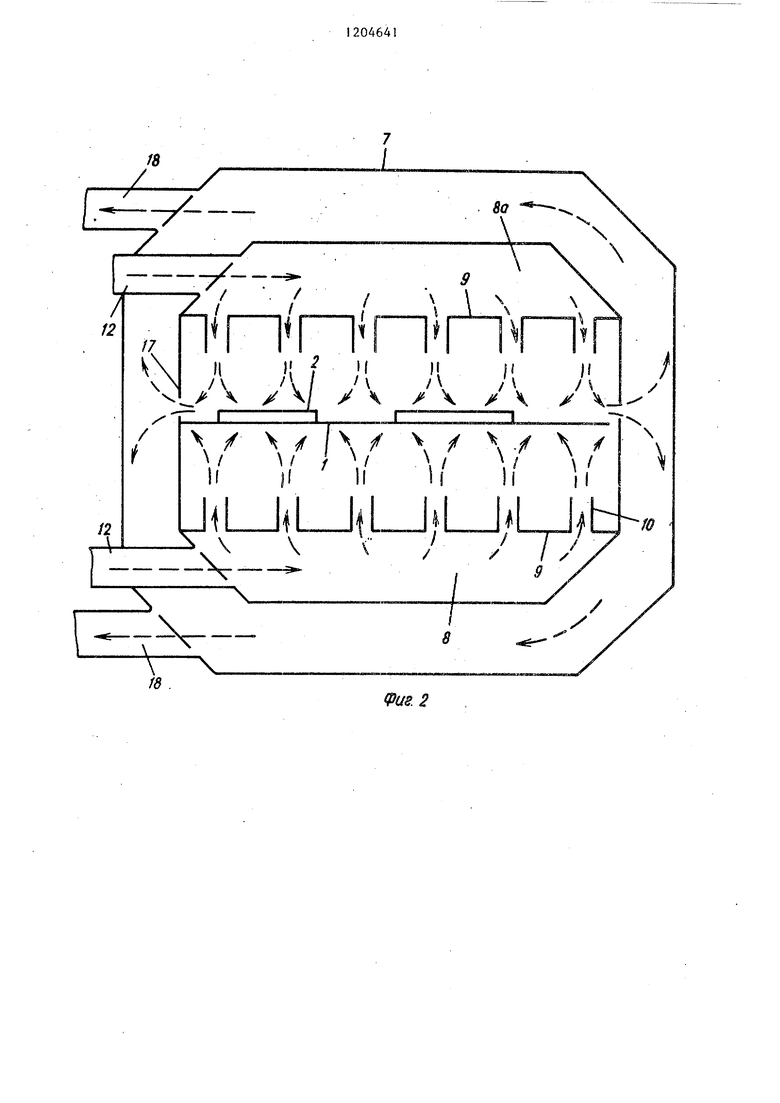

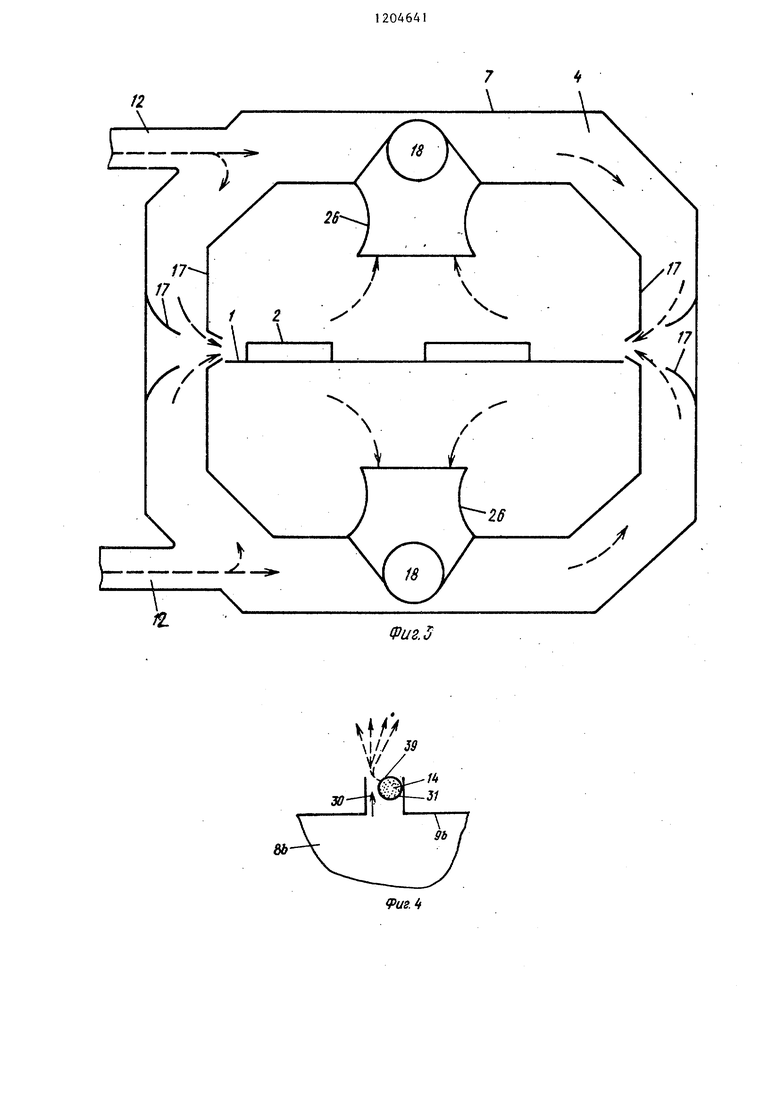

На фиг. 1 изображена установка для охлаждения, общий вид; на фиг.2- поперечное сечение зоны предварительного охлаждения установки; на фиг. 3 - поперечное сечение зоны предварительного охлаждения установки (вариант введения охладителя);

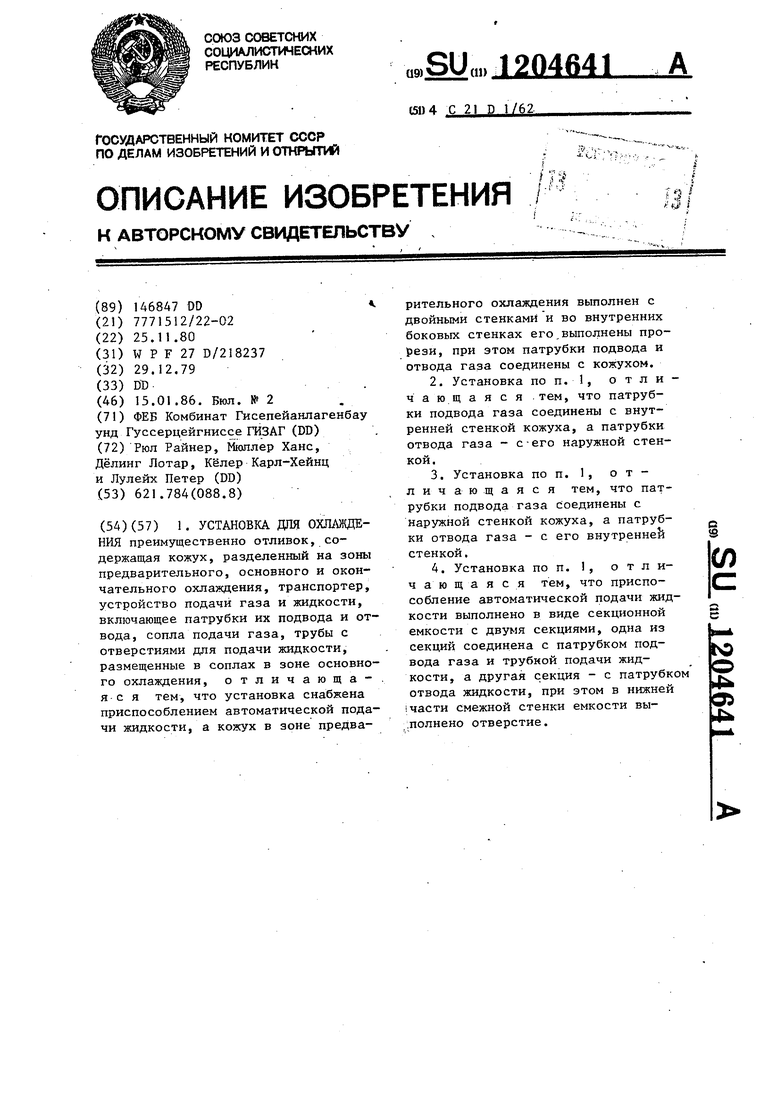

на фиг. 4 - схема сопла; на фиг. 5 - схема подвода и дозирования охладителя .

Установка для охлаждения содержит кожух 7, с заслонками 11 и 51

0 на входе и выходе, транспортер 3, вьвюлненный в виде пластинчатого конвейера. Кожух имеет размещенные сверху и снизу накопители 8, образованные стенкой 9, в которой выпол5 иены сопла 10 для подвода газа. Кожух разделен на зоны 4, 5 и 6 пред- варительного, основного и окончательного охлаждения.

0

0

Зона предварительного охлаждения может быть выполнена в двух вариантах.

Кожух 7 в этой зоне выполнен с двойными стенками, при этом во внутренней стенке выполнены прорези 17, расположенные почти на уровне транспортера 3. Газ в зону предварительного охлаждения подается через патрубок 12, который может быть соединен с внутренней стенкой (фиг, 2) или с наружной стенкой (фиг. 3), а патрубки 18 отвода газа могут быть соединены или с наружной стенкой кожуха 7, или с внутренней стенкой.

В зоне 5 основного охлаждения сверху и снизу установлены приспособления подвода охладителя - воды, выполненные в виде установленных в соплах 30 подвода газа труб 31 с отверстиями 39.

Зона основного охлаждения имеет- приспособление для автоматической подачи охладителя - жидкости, вьшол- ненное в виде емкости 33, разделенной стенкой 20 на две секции ЗЗа и ЗЗв, которые соединены между собой через отверстие 36, вьтолненное в нижней части стенки. Секция ЗЗа соединена с патрубком 28 подвода газа и трубкой подвода жидкости, а секция ЗЗв с патрубком 26 отвода жидкости

Приспособление для автоматической подачи охладителя соединено через трубопровод с теплообменником 13 с баком 41.

В зону газ (воздух) всасывается из окружающей среды через патрубок 28 или из зоны окончательного охлаждения и подается в накопитель 8.

Зона окончательного охлаждения соединена с патрубком 49 подвода свежего газа (воздуха). Раз, использованный на окончательное охлаждение, через вентилятор и теплообменник 28 по трубопроводу подается в патрубки 12 подвода газа зоны.

Установка для охлаждения работает следующим образом.

После освобождения отливок 2 от формовочных материалов их загружают на транспортер 3 и направляют через заслонку 11 в зону-4 предварительного охлаждения газом, подаваемым через патрубки 12 из зоны 6 окончательного охлаждения, не требуется

204641

дополнительная очистка воздуха из зоны 6 и, кроме того, уже осуществлялось нагревание воздуха из зоны 4, этим избегают нежелаемое влия5 ние состояния самонапряжения отливок 2. Так как охлаждаемый воздух из зоны 6 также охлаждает через теплообменник неиспаряемую нагретую воду 14 из зоны 5, это тепло в фор10 ме дополнительного повьшения-температуры передается в воздух.

Охлажденный воздух всасывается с помощью, вентилятора 15 через пат- .рубок 12 в верхний и нижней напол 15 нитель 8 и оттуда поступает через сопла 10 с высокой скоростью в зону 4 предварительного охлаждения. Сопла могут быть как круглыми, так и щелеобразными. Охлажденный воздух

20 поступает прямо на горячие отливки 2.

Отвод газа происходит через прорези 17 со стороны транспортера 3.

25 Этим достигается удвоение внешнего кожуха. Больщая часть тепла отдается в зоне 4, в связи с этим не может непосредственно нагреваться кожух 7, так как прорезь 17 эту часть

3Q высвобожденного тепла абсорбирует. Нагревание кожуха 7 осуществляется только в незначительных размерах конвекционно,

В случае соединения патрубка 12 с наружной стенкой газ подается через прорезь 17 на транспортер 3. Газ касается отливки 2, нагревается и выходит через выходную щель зоны 4 предварительного охлаждения. Из-за двойного кожух-а выход тепла из . зоны предварительного охлаждения избегается, при этом относительно холодньш воздух из зоны 6 вызывает дополнительное охлаждение внешней стенки 7.

Отработанный газ через фильтры может быть возвращен в зону 6 окончательного охлаждения.

50 Далее отливки 2 поступают в зону 5 основного охлаждения. В зоне 5 отливки 2 охлаждаются сверху и снизу водой, разбрызгиваемой воздухом, подаваемым из сопла 30. Вода подает55 ся в трубы 31 под постоянным давлением, поддерживаемьм приспособлением для автоматической подачи жидкости.

Это приспасобление функционирует следующим образом.

Уровень воды в емкости 33 управлется плавающим клапаном 34 в патрубке 35, Если же установка не работает, т.е. подвод отключен, тогда уровень воды достигает нижнего конца патрубка 35 емкости 33. Он разделяется на два участка 33 q и 33J, они под водой связаны между собой отверстием 36 и участок 33 а подключен для разбрызгивания воды (патрубок 28) к подаче охладительного воздуха. Если установка работает, т.е. подача воздуха подключена, тогда в емкости 33 строится соответствующее разностное давление использованного вентилятора, что связано с одновременным уменьшением уровня воды в этой емкости. Соответственно законам сообщающихся сосудов в участке 33 S уровень воды повышается вьш1е патрубка 35, так что возможно вытекание воды к трубам 31. Вытекаемая вода пос- тоянно добавляется через плавающий клапан 34 в патрубке.

Так как испаряется только незначительная часть воды 14 при охлаждении, нижняя стенка в зоне 5 выполнена корытообразно, то здесь возможно хранение неиспаренной воды 14. Эта вода через трубопровод 40 выводится и течет в бак 41, в котором возникает осадок твердых частей, например остатков формовочных смесей. Остающийся осадок С шлам ) постоянно через транспортер ( не показано) выводится из бака 41. Вода 14 из бака 41 дале

046416

через теплообменник 13 и насос 43 вводится в бак 33, так что возникает кругооборот.

Неизбежные потери воды выравни- 5 ваются другим плавающим клапаном 44 на осадочном баке свежей водой. В конце зоны 5 отливки должны иметь температуру 70 С. Отливки 2 на транспортере 3 через клапан 48 поступают

10 в .зону 6 окончательного охлаждения, которая построена аналогично зоне 4 (,фиг. З). Отливки выходят сухими с малым внутренним напряжением и без растяжения через заслонку 51 с

15 температурой менее 60,С и их подводят на транспортере 3 к машине очистки поверхности дробеструйным способом (не указано).

Значительные преимущества установ20 ки для охлаждения состоят в том,

что достигается существенное улучшение всего технологического процесса охлаждения отливок со значительным уменьшением длины участка охлажде25 ния и соответствующим уменьшением

экономических затрат; создаются пред- . посылки для поточного производства с автоматизированным производством и в участке Выгрузка-очистка с со30 ответственной экономией рабочих сил и средств транспорта; открываются ,

,. возможности для интеграции процесса охлаждения и очистки,

г Кроме того, установка позволяет автоматизировать подачу жидкости и этим самым обеспечить равномерное охлаждение, внутреннее напряжение и исключает образование трещин.

/«

/

/

z.

y

/

V . /

12

/7

t

II /

I / I

I

,, . -.,.П|{

V у ч yV /V /Ч

/

X

I 1 i

/ / / /./ л /

i f

f КИ lllI

80

s.

I .J.™

I

,.П|{

V /V /Ч

/

f

ч

/2

7

«g

Фи2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА | 1992 |

|

RU2038344C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ПИТАТЕЛЬНОГО РАСТВОРА В ГИДРОПОННЫХ ТЕХНОЛОГИЯХ ВЫРАЩИВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2024 |

|

RU2827276C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2017 |

|

RU2645889C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2017 |

|

RU2650249C1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| СПОСОБ ОЧИСТКИ И ПОДГОТОВКИ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2182522C2 |

| ВЕНТИЛИРУЕМЫЙ БУНКЕР ДЛЯ ЗЕРНА | 1992 |

|

RU2031821C1 |

| Линия для переработки отходов полимерного материала в.и.ефимчева | 1979 |

|

SU789277A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

f

i/ ;

f

Щ

3

sT

I/

c

,SJb

i «

s/r« л w

VV V V VV V

28

3

J

/J

Составитель H. Кузовкина

Редактор Л, Авраменко Техред А.Ач ; Корректор М. Демчик {

Заказ 8493/26 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Pus.S

Авторы

Даты

1986-01-15—Публикация

1980-11-25—Подача