1

Изобретение относится к области литейного производства.

Известна автоматическая установка для кокильного литья, Включающая плавильную печь, дозирующее устройство, карусельную кокильную машину, перегрузочное устройство, устройство для удаления литников, термическую печь и транспортирующие устройства.

Предлагаемая автоматическая установка для кокильного литья отличается тем, что между устройством для удаления литников и термической лечью установлены ориентаторнакопитель и укладчик-манипулятор, а транспортное устройство, связывающее перегрузочное устройство с ориентаторо-м-накопителем, снабжено проходной охладительной камерой.

Это позволяет улучшить условия термическо-й Обработки отливок и сократить время на их охлаждение.

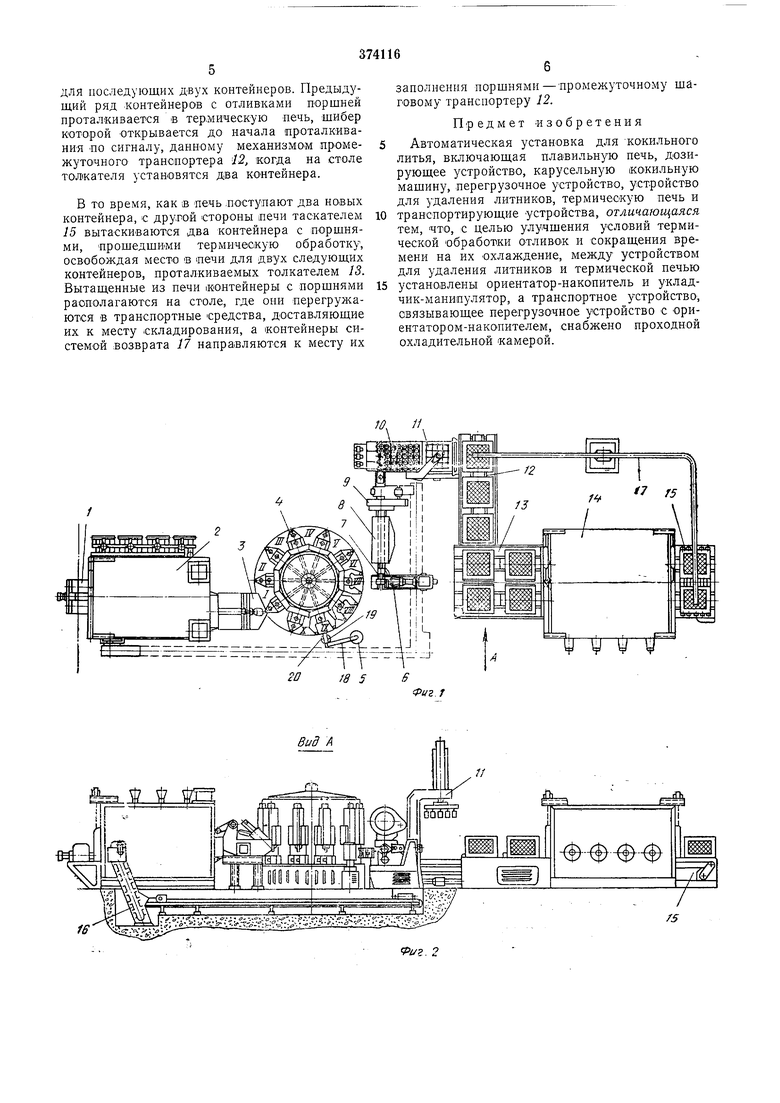

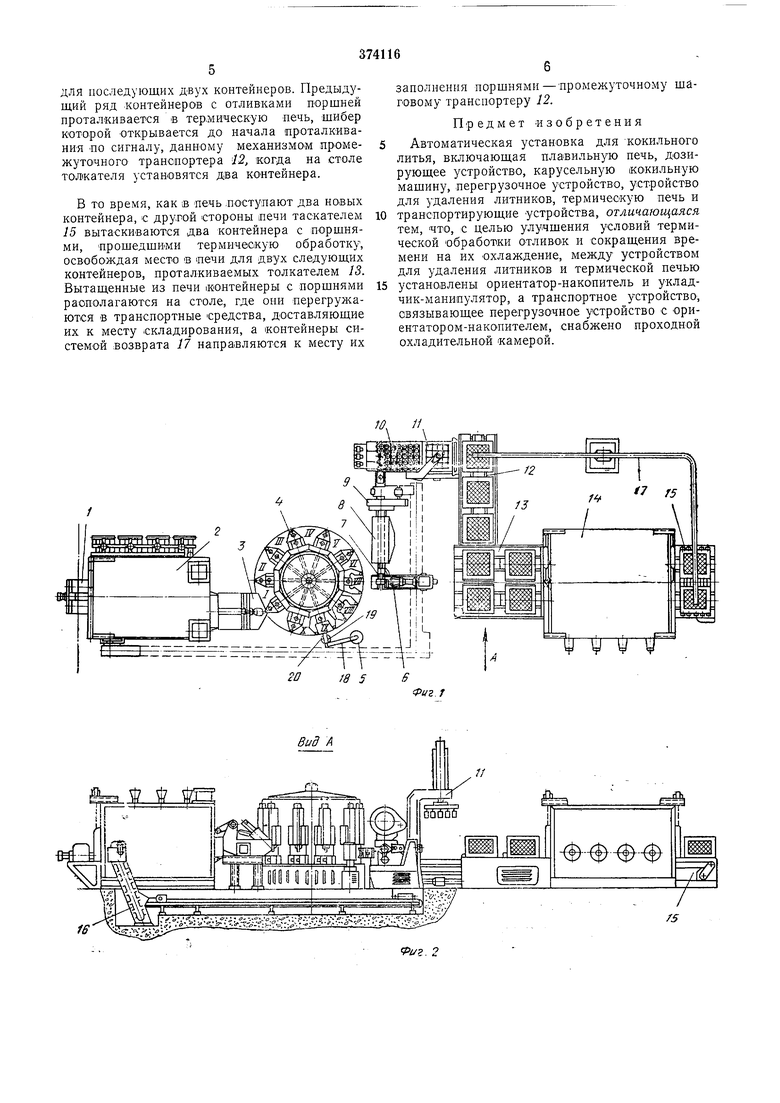

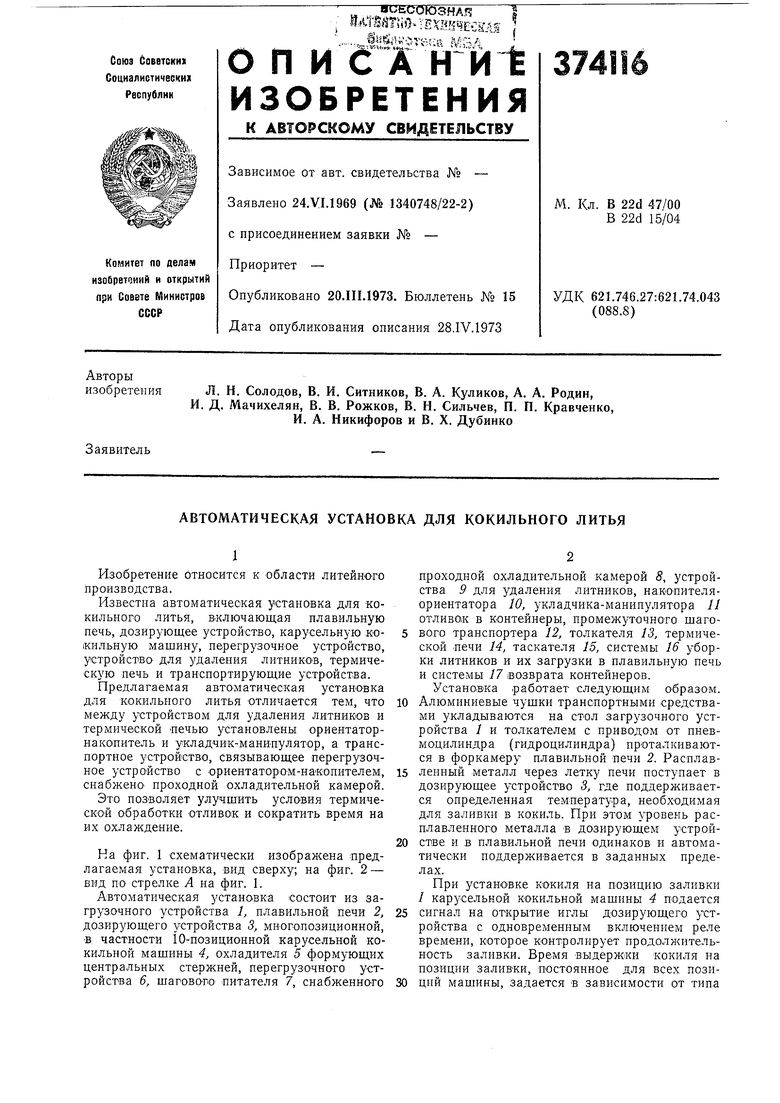

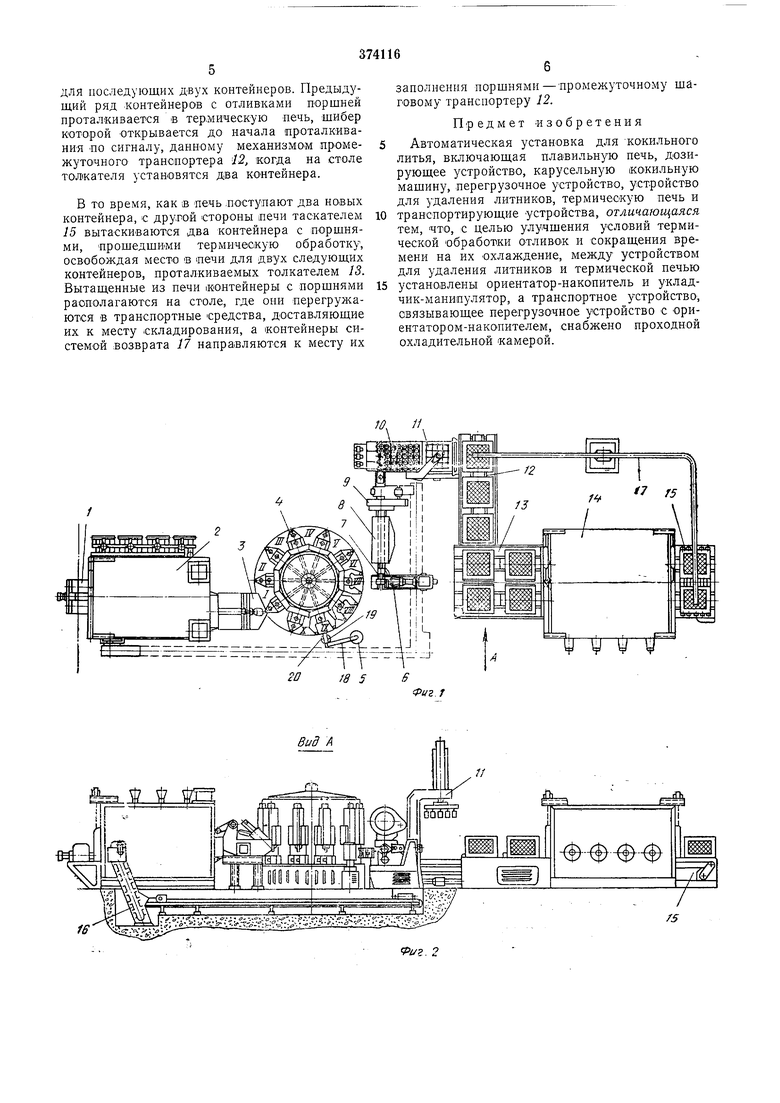

На фиг. 1 схематически изображена предлагаемая установка, вид сверху; на фиг. 2 - вид по стрелке А на фиг. 1.

Автоматическая устано:вка состоит из загрузочного устройства 1, плавильной печи 2, дозирующего устройства 3, многолозиционной, в частности 10-позиционной карусельной кокильной машины 4, охладителя 5 формующих центральных стержней, перегрузочного устройства 6, шагового питателя 7, снабженного

проходной охладительной камерой 8, устройства 9 для удаления литников, накопителяориентатора 10, укладчика-манипулятора 11 отливок в контейнеры, промежуточного шагового транспортера 12, толкателя 13, термической печи М, таскателя 15, системы 16 уборки литников и их загрузки в плавильную печь и системы 17 возврата контейнеров.

Установка работает следующим образом.

Алюминиевые чушки транспортными средствами укладываются на стол загрузочного устройства / и толкателем с приводом от пневмоцилиндра (гидроцилиндра) проталкиваются в форкамеру плавильной печи 2. Расплавленный металл через летку печи поступает в дозирующее устройство 3, где поддерживается определенная температура, необходимая для заливки в кокиль. При этом уровень расплавленного металла в дозирующем устройстве и в плавильной печи одинаков и автоматически поддерживается в заданных пределах.

При установке кокиля на позицию заливки / карусельной кокильной машины 4 подается

сигнал на открытие иглы дозирующего устройства с одновременным включением реле времени, которое контролирует продолжительность заливки. Бремя выдерж ки кокиля на позиции заливки, постоянное для всех позиций машины, задается в зависимости от типа

поршня в механизме привода посредством сменных шестерен.

На позициях и и 1П ироисходит охлаждение ОТЛИВКИ.

При повороте стола машины, т. е. леремещении К10:киля на позицию У V, подрываются и выводятся бОКовые стержни, а отливка проходит дальнейшее охлаждение.

При перемещении кокиля на позицию 1/ осуществляется раз бО|рка центрального формующего стержня, причем центральный клин стержня подрывается и выводится в крайнее верхнее положение, а боковые клинья сводятся и лоднимаются на некоторую высоту, затем снова раздвигаются до -соприкосновения с бобышками поршня для удержания его в определенном положении при раскрытии кокиля.

На позиции VI происходит раскрытие замка кокиля.

Во 1время перемещения кокиля с позиции VI на позицию Vll происходит раскрытие половинок кокиля. После того, как стенки кокиля оторвутся от поверхности отливки поршня, боковые клинья центрального формующего стержня вновь сходятся, освобождая отливку, и поднимаются в крайнее верхнее положение. На позиции VII происходит съем отливки поршня, а на позиции Vlli - контроль состояния кокиля и обмазка по мере надобности.

Охлаждение клиньев центрального формующего стержня воздушно-водяной смесью и обдув кокиля сжатым воздухом для удаления осыпей и других посторонних частиц происходят на позиции 1К.

Охлаждение клиньев осуществляется следующим образом. Консоль У5 охладителя 5 центральных формующих стержней, поворачиваясь, устанавливает полуцилиндры 19 и 20, расположенные на ее конце, симметрично оси формующего стержня, которые, сближаясь, обхватывают его. После смыкания полуцилиндров происходит орошение клиньев воздушно-водяной смесью через отверстия внутренних стенок. Длительность охлаждения контролируется реле времени, которое включается после смыкания полуцилиндров.

При переходе из позиции IX на позицию К происходит сборка центрального формующего стержня, закрытие кокиля и ввод боковых стержней, а на позиции К - закрытие замка. Отливка перегрузочным устройством 6 укладывается в горизонтальное положение на направляющие щаговОГО питателя 7 с ориентацией по шейке литника, освобождается от зажима с одновременной подачей сигнала приводу шагового питателя. Качающиеся захваты питателя, расположенные на штанге, перемещают отливку к месту удаления литников. При этом отливка проходит через охладительную камеру 8, где омывается потоками холодного воздуха от автономной вентиляционной системы и охлаждается. После выхода из проходной охладительной камеры отливка питателем устанавливается в устройство 9 для

удаления литников с подачей сигнала механизму, управляющему его работой.

Отлив-ка из устройства 9 выталкивается следующей отливкой на качающуюся призму, а обрубленный (отрезанный) литник по склизу попадает на транспортер системы 16 уборки литников и их загрузки в плавильную печь. Качающейся призмой, сблокированной со штангой шагового питателя 7, взаимодействующей с флажковыми ограничителями, отливка устанавливается в вертикальное положение донышком вниз и при повторном движении штанги проталкивается в секцию накопителя-ориентатора 10, которая образуется перегородками для ориентации отливок поршня в поперечном направлении. При проталкивании отливки флажковые ограничители отклоняются и подают сигнал реле счета импульсов, контролирующему количество отливок поршней в секции накопителя-ориентатора и управляющему приводом ориентирующего устройства, выполненного в виде многоручьевой призмы.

После заполнения секции накопителя необходимым количеством отливок поршней подается сигнал на ориентацию отливок поршней в Продольном направлении поочередно перемещающимися звеньями многоручьевой призмы ориентирующего устройства. В конце хода последнего звена призмы ориентирующего устройства подаются сигналы на перемещение ленты накопителя-ориентатора 10 на один шаг, равный размеру секции, на возврат призмы ориентирующего устройства в исходное положение и на реле счета импульсов, управляющее работой укладчика 11 поршней в контейнеры.

Таким образом, при перемещении ориентатором-накопителем 10 к месту съема заданного количества рядов поршней, которое вместе с количеством поршней в ряду соответствует числу зажимных патронов на рамке укладчика 11, реле счета импульсов подает сигнал на опускание рамки. Зажимные патроны, расположенные на рамке, входят гво внутреннюю полость поршней и зах1ватывают их.

После захвата отливок поршней рамка поднимается, кареткой укладчика переносится к месту укладки и останавливается над контейнером, расположенным на промежуточном транспортере 12. Подается сигнал, и рамка, опускаясь, вводит поршни в контейнер, освобождает их, поднимается и возвращается в исходное положение.

После заполнения контейнера отливками поршней, количество которых определяется ярусами, соответствующими числу отработок укладчика, контролируемого реле счета импульсов, подается сигнал промежуточному транспортеру 12, перемещающему контейнер на один шаг. Находящийся на транспортере 12 предыдущий контейнер перемещается на стол толкателя 13. На столе толкателя контейнеры устанавливаются в два ряда и перемещаются на один шаг, освобождая место для последующих двух контейнеров. Предыду щий ряд контейнеров с отливками поршней нроталкивается в тер.мическую печь, шибер которой открывается до начала проталкивания ПО сигналу, данному механизмом промежуточного транспортера 12, когда на столе толкателя установятся два контейнера. В то время, как в печь ло-ступают два новых контёйнера сдрутой стороныпечи таскателем 15 вытаскиваются два контейнера с поршнями прошедшими термическую обработку, освобождая место в печи для двух следующих контейнеров, проталкиваемых толкателем 13. Вытащенные из печи .контейнеры с поршнями раополагаются на столе, где они перегружаются в транспортные Средства, доставляющие их к месту складирования, а контейнеры системой возврата 17 направляются к месту их заполнения поршнями-промежуточному шаговому трансиортеру 12. Предмет изобретения Автоматическая установка для кокильного литья, включающая плавильную печь, дозирующее устройство, карусельную кокильную мащину, перегрузочное устройство, устройство для удаления литников, термическую печь и транспортирующие устройства, отличающаяся тем, что, с целью улучшения условий термической обработки отливок и сокращения времени на их охлаждение, между устройством для удаления литников и термической печью установлены ориентатор-накопитель и укладчик-манипулятор, а транспортное устройство, связывающее перегрузочное устройство с ори ентатором-накопителем, снабжено проходной охладительной камерой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для заливки пакетов роторов | 1985 |

|

SU1380856A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

| Автоматическая линия кокильного литья | 1966 |

|

SU270202A1 |

| Кокильная карусельная машина | 1987 |

|

SU1407667A1 |

| КАРУСЕЛЬНАЯ МАШИНА ДЛЯ ЛИТЬЯ В КОКИЛИ С ТЕРМОИЗОЛЯЦИОННОЙ ОБЛИЦОВКОЙ | 1973 |

|

SU405652A1 |

| Установка нагрева-охлаждения кокилей для центробежного литья | 1981 |

|

SU984673A1 |

| УСТРОЙСТВО для УДАЛЕНИЯ ОТЛИВОК | 1969 |

|

SU236723A1 |

| Установка для изготовления отливок армированных алитированными вставками | 1976 |

|

SU655472A1 |

Авторы

Даты

1973-01-01—Публикация