Изобретение относится к порошковой металлургии, в частности к созданию электрических контактов для средненагруженной и низковольтной коммутационной аппаратуры, например контактов магнитных пускателей, контакторов, переключателей.

Целью изобретения является повышение эрозионной стойкости при сохранении уровня контактного сопротивления и стойкости против сваривания.

П р и м е р. Для получения материала электрических контактов используют порошки серебра, оксида кадмия, оксида висмута и сложного оксида висмута и олова состава Bi2Sn2O7. Сложный оксид висмута и олова получают синтезом из порошков оксида висмута Bi2O3 и оксида олова SnO2, взятых в соотношении 1:2. Синтез осуществляют после смешивания порошков оксидов нагревом в серебряных лодочках.

Смесь порошков исходных компонентов спрессовывают, спекают на воздухе с последующей допрессовкой. Изготовленные из материала контакты имеют диаметр 6 мм и толщину 2,2 мм. Перед испытаниями контакты крепят к контактодержателям методом пайки припоем ПСр 40.

Эрозионную стойкость материала оценивают по величине отношения уменьшения массы подверженного эрозии контакта к числу дуговых разрядов. Испытания проводят по ГОСТ 25188-82 "Контакт-детали электрические. Методика испытаний эрозионной стойкости в дуговом режиме". При испытаниях между неподвижными контактами, установленными на расстоянии 0,35 мм, инициируют дуговые разряды с амплитудным значением силы тока в разряде 100 и 150 А. По принятой методике эрозионная стойкость контактов тем выше, чем меньше уменьшение массы подверженного эрозии контакта после испытания.

Контактное сопротивление определяют на зачищенных контактах и после воздействия на рабочие поверхности контактов дуговых разрядов контактное нажатие при измерении контактного сопротивления составляет 6 Н. Величина тока в цепи при измерении контактного сопротивления 1 А, напряжения источника 10-12 В.

Стойкость против сваривания оценивают по величине усилия отрыва сварившихся контактов. При испытаниях через замкнутые (под нагрузкой 5 Н) контакты пропускают половину переменного тока частотой 50 Гц. Силу тока варьируют от 1500 до 3500 А. При каждом фиксированном значении тока проводят по 10 опытов, по результатам которых выводят среднее арифметическое значение усилия отрыва сварившихся при данной величине тока контактов. В соответствии с усилиями эксперимента, чем меньше усилие отрыва сварившихся контактов, тем выше их стойкость против сваривания.

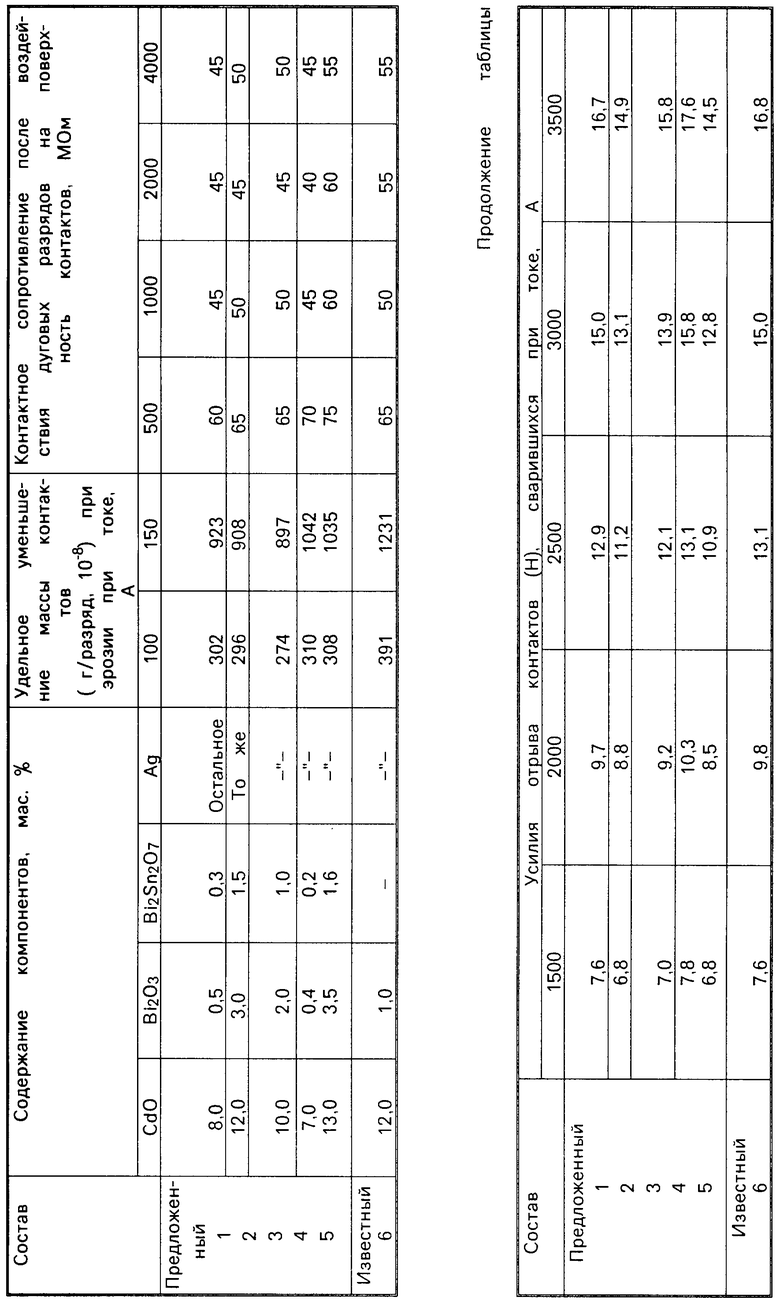

В таблице приведены составы предложенного материала для электрических контактов и составы, выходящие за заявленные пределы содержания компонентов, а также свойства электрических контактов в сопоставлении со свойствами контактов из известного материала.

Как следует из приведенных в таблице данных, предложенный материал для электрических контактов (составы 1-3) обеспечивает в сравнении с известным материалом (состав 6) повышение эрозионной стойкости контактов при сохранении уровня контактного сопротивления и стойкости против сваривания. При содержании компонентов материала за заявленными пределами (составы 4 и 5) эрозионная стойкость контактов снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ СЕРЕБРА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1984 |

|

SU1198969A1 |

| КОНТАКТНАЯ ПАРА ДЛЯ КОММУТАЦИОННЫХ АППАРАТОВ | 1986 |

|

SU1353191A1 |

| Контактная пара | 1989 |

|

SU1735927A1 |

| ДУГОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1992 |

|

RU2007772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИТА Сu-Cd/Nb ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2516236C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ СЕРЕБРА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1354738A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ КОММУТИРУЮЩИХ КОНТАКТОВ | 1992 |

|

RU2009562C1 |

| СПЛАВ НА ОСНОВЕ СЕРЕБРА | 1986 |

|

SU1405339A1 |

| Материал для электрических контактов | 1980 |

|

SU866598A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1272909A1 |

МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА, содержащий оксид кадмия и оксид висмута, отличающийся тем, что, с целью повышения эрозионной стойкости при сохранении уровня контактного сопротивления и стойкости против сваривания, он дополнительно содержит сложный оксид висмута и олова состава Bi2 Sn2 O7 при следующем соотношении компонентов, мас.

Оксид кадмия 8 12

Оксид висмута 0,5 3,0

Сложный оксид висмута и олова состава Bi2 Sn O7 0,3 1,5

Серебро Остальное

| H | |||

| Schreiner | |||

| Изготовление серебросодержащих контактов методом порошковой металлургии | |||

| Powder Met | |||

| Int., 1980, N 1, р.16-20. |

Авторы

Даты

1995-04-20—Публикация

1984-07-18—Подача