ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД ОЛОВА | 1993 |

|

RU2032954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ | 1988 |

|

SU1577173A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1984 |

|

SU1415970A1 |

| КОНТАКТНАЯ ПАРА ДЛЯ КОММУТАЦИОННЫХ АППАРАТОВ | 1986 |

|

SU1353191A1 |

| ПРОВОЛОКА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2002 |

|

RU2219608C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2008 |

|

RU2380781C1 |

| КОНТАКТ-ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2451355C1 |

| ДУГОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1992 |

|

RU2007772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ МЕЛКОЗЕРНИСТОГО ПЛОТНОГО ГРАФИТА, ПРОПИТАННЫХ СЕРЕБРОМ И КАДМИЕМ, ЭЛЕКТРИЧЕСКИЙ КОНТАКТ, ЭЛЕКТРОМАГНИТНОЕ РЕЛЕ | 2023 |

|

RU2815171C1 |

Изобретение относится к коммутирующим устройствам низковольтных автоматических выключателей. Цель - снижение контактного сопротивления при сохранении высокой стойкости против сваривания. Сущность: контактная пара содержит два контакта. Один контакт выполнен из композиции на основе серебра, содержащей 2,5-3,5 мас.% графита. Другой контакт выполнен из материала на основе серебра или меди, содержащего не более 70 мас.% серебра. В поверхностном слое этого контакта толщиной 0,03 м содержится 5-45 мас.% олова и 0,02 2.0 мае % висмута

Изобретение относится к электротехнике, а именно к коммутирующим устройствам, и может быть применено при изготовлении контактных узлов низковольтных автоматических выключателей.

Целью изобретения является снижение контактного сопротивления при сохранении высокой стойкости против сваривания.

П р и м е р 1. Первый контакт выполнен из комозиции на основе серебра, содержащей 2,5 мас.% графита. Контакт изготовлен методами порошковой металлургии (прессование контактов, их спекание, допрессов- ка и отжиг).

Второй контакт изготовлен из материала на основе меди, содержащего 0,9 мас.% кадмия (сплав БрКд 1,0 по ГОСТ 2584 36). На поверхность контакта гальваническим методом нанесено покрытие олово-висмут толщиной около 2 мкм. После этого контакт подвергали отжигу в водороде при 500°С в течение 0,5 ч. В результате отжига происходит диффузия олова и висмута в медь на глубину около 0,03 мм. Средняя концентрация олова и висмута в этом диффузионном слое контролировалась методом энергодисперсионного микроанализа и составила соответственно 5.0 и 0,02 мас.%

Варьирование состава электролита и толщины гальванического покрытия олово- висмут от 2 до 15 мкм позволяет в широких пределах изменять концентрацию олова и висмута в поверхностном слое второго контакта. При этом при заданном режиме диффузионного отжига (500°С, 0,5 ч) обогащение поверхности контакта дополнительными компонентами происходило в основном на глубине 0,03 мм и контролировалось в слое именно этой толщины. Таким образом, получены поверхностные слои с разной концентрацией олова и висмута в примерах 2-7, а также в примерах 10 11,12,15, иллюстрирующих ограничительные условия В примерах 8 и 9

J

СО СП

О

кэ

I4J

диффузионный отжиг контактов после нанесения гальванического покрытия не проводился. В этих примерах подтверждается допустимость для решения поставленной цели контактов с покрытием без последующего отжига. При этом содержание олова и висмута в примерах 8 и 9 пересчитывали (и указывали в таблице) на поверхностный слой толщиной 0,03 мм.

П р и м е р 2. Первый контакт выполнен из композиции серебро - 3,5 мае. % графита по аналогии с первым контактом в примере 1. Второй контакт выполнен из сплава БрКд 1,0. Концентрация олова и висмута в поверхностном слое соответственно 43,7 и 1,86 мас.%.

П р и м е р 3. Первый контакт выполнен из композиции серебро-2,5 мас.% графита по аналогии с первым контактом в примере 1. Второй контакт выполнен из композиции серебро 29 мас.%, никель 2 мас.%, графит (контакт марки КМКАЗЗмдМ по ТУ 16-685.024-86). Концентрация олова и висмута в поверхностном слое соответственно 5,4 и 0,02 мас.%.

Пример 4. Пер вы и контакт выполнен из композиции серебро - 3 мас.% графита (контакт марки КМК А41 дВ по ТУ ОАЮ.501.013) по аналогии с первым контактом в примере 1.

Второй контакт марки КМК АЗЗмдМ. Концентрация олова и висмута в поверхностном слое соответственно 21 и 0,18 мас.%.

П р и м е р 5. Первый контакт выполнен из композиции серебро - 3,5 мае. % графита по аналогии с первым контактом примера 1. Второй контакт марки КМКАЗЗмдМ. Концентрация олова и висмута в поверхностном слое соответственно 45,0 и 2,0 мас.%.

П р и м е р 6. Первый контакт выполнен из композиции серебро - 10 мас.%, никель - 3 мас.% графита (контакт марки КМК А44 мдМ по ТУ 16.685.025-86) по аналогии с первым контактом в примере 1. Второй контакт выполнен из сплава на основе меди, содержащего 4 мас.% серебра, 1 мас.% кадмия и 0,2 мас.% иттрия (сплав марки СрКдМ5). Концентрация олова и висмута в поверхностном слое соответственно5,6 и 0,04 мас.%.

П р и м е р 7. Первый контакт марки КМКА44МдМ. Второй контакт из сплава СрКдМ5. Концентрация олова и висмута в поверхностном слое соответственно 44 и 1,6 мас.%.

Примерв. Первый контакт марки КМКА41дЗ(серебро-3 мас.% графита), Второй контакт марки КМКАЗЗмдМ. Диффузионного отжига после нанесения покрытия олово-висмут толщиной 7 мкм не проводилось. Расчетная концентрация олова и висмута в поверхностном слое (проверялась интегральным химанализом) 0,03 мм соответственно 21 и 0,18 мас.%.

П р и м е р 9. Первый контакт марки КМКА44мдМ. Второй контакт из сплава СрКдМб. Диффузионного отжига после нанесения покрытия олово-висмут толщиной 2 мкм не проводилось. Расчетная концентрация олова и висмута в поверхностном слое 0 0,03 мм соответственно 5,6 и 0,04 мас.%.

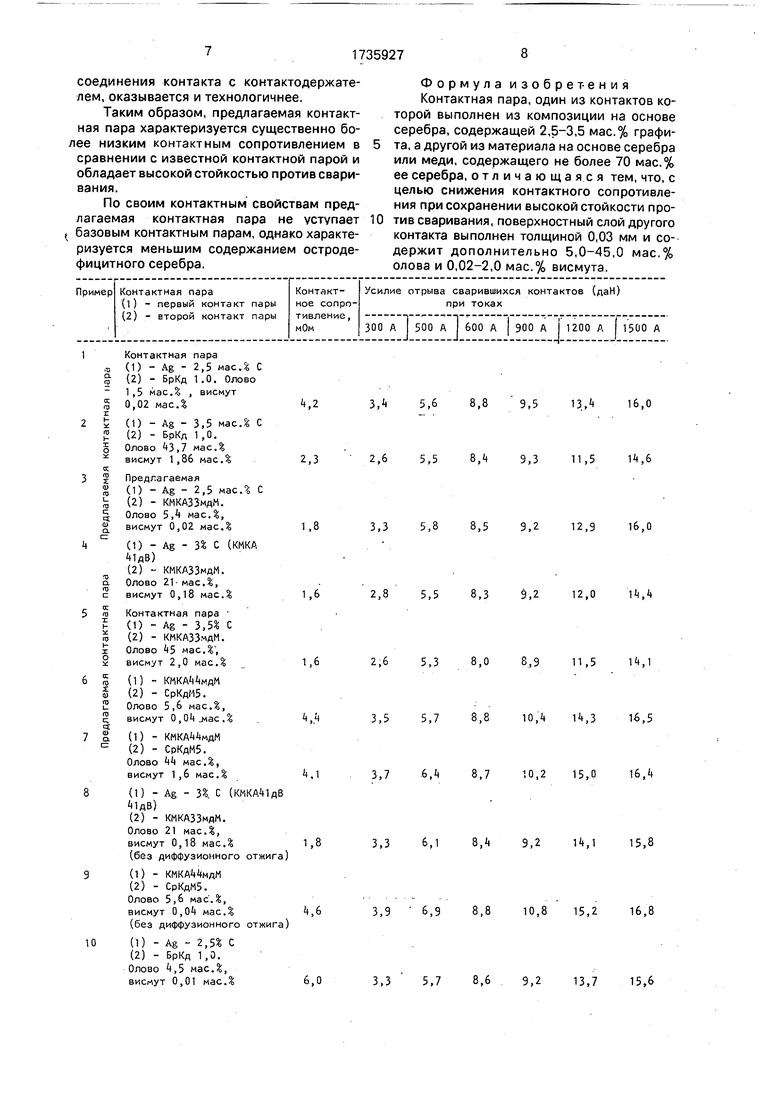

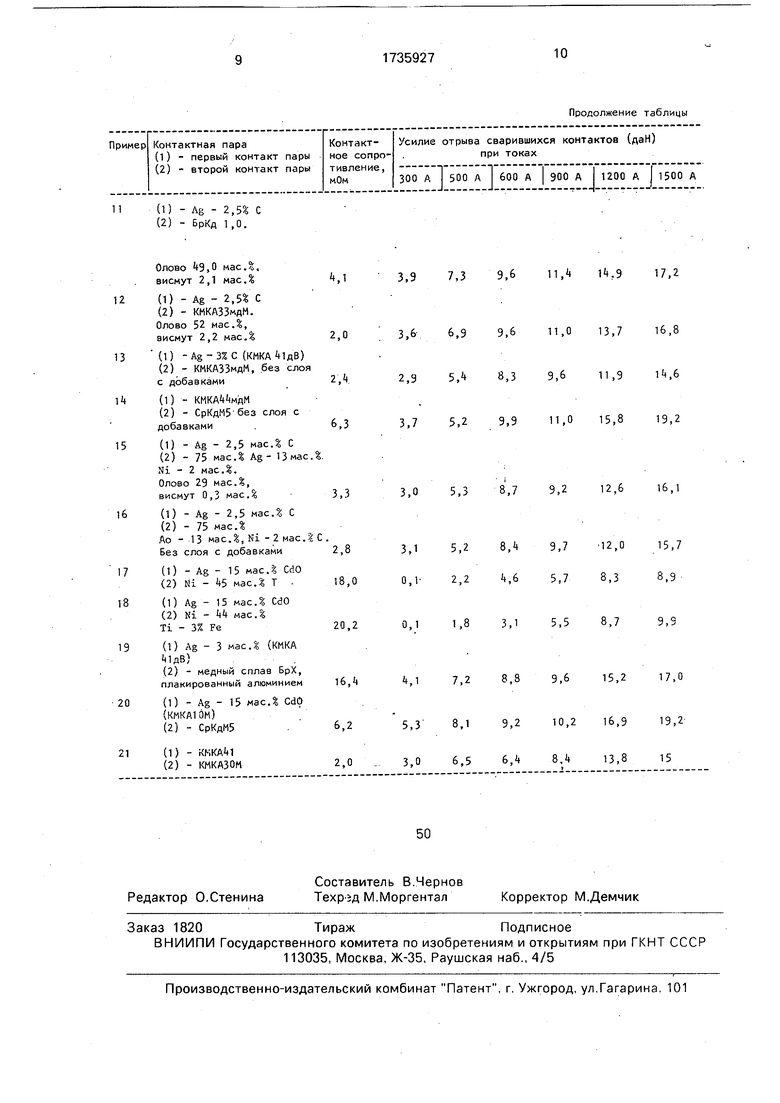

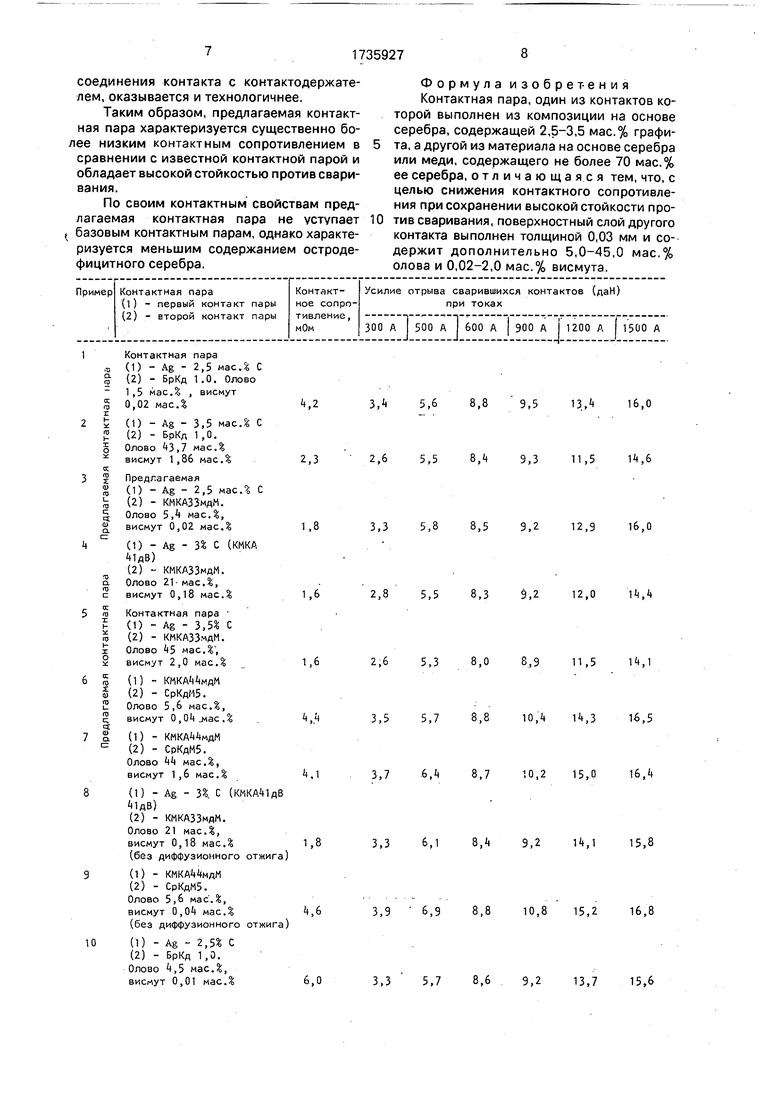

Примеры 1-9 иллюстрируют свойства предлагемой контактной пары с различным содержанием компонентов.

Примеры 10,11 и 12 иллюстрируют 5 обоснованность выбранных пределов изменения концентрации олова и висмута в поверхностном слое второго контакта.

Примеры 13,14 позволяют оценить свойства контактных пар, в поверхностном 0 слое второго контакта которых олово и висмут отсутствуют полностью.

Примеры 15, 16 показывают, что положительный эффект от добавок олова и висмута достигается только при их введении в 5 поверхностный слой контактов, содержащих до 70 мас.% серебра. При более высоких концентрациях серебра эффект отрицательный.

Примеры 17,18 -аналоги предлагаемой 0 контактной пары.

Пример 19 - прототип.

Пример 20 - базовое решение по отношению к предлагаемой контактной паре в том случае, когда второй контакт выполнен 5 из сплава на основе меди.

Пример 21 - базовое решение по отношению к предлагаемой контактной паре в том случае, когда второй контакт выполнен из материала на основе серебра. 0 ПримерЮ. Первый контакт выполнен из композиции серебро - 2,5 мае. % графита.

Второй контакт выполнен из сплава БРКд1,0. Концентрации олова и висмута в поверхностном слое соответственно 4,5 и 5 0,01 мас.%.

П р и м е р 11. Первый контакт выполнен из композициисеребро-2,5 мас.% графита.

Второй контакт выполнен из сплава БрКд1,0. Концентрация олова и висмута в 0 поверхностном слое соответственно 49 и 2,1 мас.%.

П ри м е р 12. Первый контакт выполнен из композиции серебро - 2,5 мае. % графита. Второй контакт марки КМКАЗЗмдМ. Кон- 5 центрация олова и висмута в поверхностном слое соответственно 52,0 и 2,2 мас.%.

П р и м е р 13. Первый контакт марки КМКА41дВ, композиция серебро - 3,0 мас.% графита. Второй контакт марки КМКАЗЗмдМ.

П р и м е р 14. Первый контакт марки КМКА44мдМ. Второй контакт из сплава СрКдМБ.

П р и м е р 15. Первый контакт выполнен из композиции серебро - 2,5 мас.% графита. Второй контакт выполнен из композиции 75 мас.% серебра, 13 мас.% никеля, 2 мас.% графита. Концентрация олова и висмута в поверхностном слое соответственно 29,0 и 0,3 мас.%.

П р и м е р 16. Первый контакт выполнен из композиции серебро - 2,5 мас.% графита. Второй контакт выполнен из композиции 75 мас.% серебра, 13 мас.% никеля, 2 мас.% графита.

Пример 17. Первый контакт выполнен из композиции серебро - 15 мас.% оксида кадмия (марка КМКА10М по ТУ 16-685.020- 85). Второй контакт выполнен из сплава никель - 45 мас.% титана.

П р и м е р 18. Первый контакт выполнен из композиции серебро - 15 мас.% оксида кадмия (КМКА10М). Второй контакт выполнен из сплава никель - 44 мас.% титана, 3 мас.% железа.

П р и м е р 19. Первый контакт выполнен из композиции серебро - 3 мас.% графита, Второй контакт выполнен из сплава БрХ, плакированного алюминием.

Пример 20. Первый контакт КМКА10М. Второй контакт из сплава СрКдМ5.

П р и м е р 21. Первый контакт выполнен из композиции серебро - 3 мас.% (марка КМКА41 по ТУ 16-685.020-85). Второй контакт выполнен из композиции серебро - 30 мас.% никеля (марка КМКАЗОМ по ТУ 16- 685.020-85).

Контактное сопротивление контактных пар определялось по методике ОАЮ.634.370 ОВНИИЭМ. При испытаниях контактные пары размыкают постоянный- ток 50А. Напряжение на разомкнутых контактах 30 В. Включение контактов происходит без тока. Контактное нажатие 20 Н, После каждого цикла полярность на контактах меняется. В течение 1000 циклов по принятой методике после замыкания контактов проводится замер падения напряжения на контактах. Скорость размыкания контактов 0,4 м/с.

Стойкость против сваривания оценивалась по методике ОАЮ 634.3690 ВНИИЭМ при включении тока в интервале токов 300- 1500 А. Контактные пары испытывались в механической системе с раствором контактов 1 мм, провалом контактов 0,5 мм, контактным нажатием 15 Н и средней скоростью включения контактов 0,06 м/с. Сваривание контактов происходит на операции включения; если сваривания не произошло, размыкание контактов происходит без тока. В условиях испытаний при каждом значении тока контактная пара производит

по 10 включений, каждое последующее - при смене полярности на контактах. В качестве результата испытаний при каждом значении тока записывается максимальное значение усилия отрыва. Испытаниям подвергаются не менее трех контактных пар одного состава. По условиям эксперимента, стойкость против сваривания тем выше, чем меньшее усилие требуется для разрыва сварившихся контактов.

Результаты испытаний сведены в таблицу.

Из приведенных результатов следует, что добавки олова и висмута в поверхностном слое одного из контактов предлагаемой

контактной пары в количестве 5-45 мас.% олова, 0,02-2,0 мас.% висмута обеспечивают снижение величины контактного сопротивления при наработке без ухудшения стойкости против сваривания.

При содержании добавок ниже нижнего предела отмечается уменьшение положительного эффекта снижения контактного сопротивления (пример 10). При содержании добавок выше верхнего предела происходит ухудшение стойкости контактных пар против свариваемости (примеры 11,12).

В контактах на основе серебра при содержании серебра более 70 мас.% структура имеет типичное матричное строение

(металлокерамические контакты); контактное сопротивление в значительной степени определяется свойствами серебряной матрицы. В этих условиях введение в поверхностный слой недрагоценных добавок (олово,

висмут) не только не снижает, но, напротив, повышает контактное сопротивление (примеры 15, 16). Положительный эффект достигается только на сплавах и композициях с относительно низким ( менее 70 мас.%) содержанием серебра.

Для практической реализации существенное значение имеет также метод формирования поверхностного слоя с добавками

олова и висмута. Последующий отжиг контактов с гальваническим покрытием приводит к некоторому улучшению контактного сопротивления по сравнению с неотожженными контактами (примеры 4 и 8, 6 и

9). Однако применение контактов с покрытием без отжига экономичнее, поскольку снимается дополнительная операция, а в ряде случаев, когда, например, требуется повышенная коррозионная стойкость контактов или повышение прочности сварного

соединения контакта с контактодержате- лем, оказывается и технологичнее.

Таким образом, предлагаемая контактная пара характеризуется существенно боее низким контактным сопротивлением в сравнении с известной контактной парой и обладает высокой стойкостью против сваривания.

По своим контактным свойствам предлагаемая контактная пара не уступает базовым контактным парам, однако характеризуется меньшим содержанием остродефицитного серебра.

о. го

о; го г н х. т ь

I

о: го г о го

L ГО С

ч о о.

с;

тз о.

ГО

го

X

н го ь ж о i:

с го X 0

га

с; ч: о о.

с:

Контактная пара

(1)- Ag - 2,5 мас.% С

(2)- БрКд 1.0. Олово 1 ,5 мас.% , висмут

0,02 мас.%4,2

(1)- Ag - 3,5 мас.% С

(2)- БрКд 1,0. Олово 43,7 мас.%

висмут 1,86 мас.% 2,3

Предлагаемая

(1)- Ag - 2,5 мас.% С

(2)- КМКАЗЗмдМ. Олово 5,4 мас.%,

висмут 0,02 мас.% 1,8

(1)- Ag - 3% С (КМКА 41дВ)

(2)- КМКАЗЗмдМ. Олово 21- мас.%,

висмут 0,18 мас.% 1,6

Контактная пара

(1)- Ag - 3,5% С

(2)- КМКАЗЗмдМ. Олово 45 мас.%,

висмут 2,0 мас.% 1,6

(1)- КМКА44мдМ

(2)- СрКдМ5. Олово 5,6 мас.%,

висмут 0,04 .мас.% 4,4

(1)- КМКА44мдМ

(2)- СрКдМ5. Олово 44 мас.%,

висмут 1,6 мас.% 4,1

(1)- Ag - 3% С (КМКА41дВ 41дВ)

(2)- КМКАЗЗмдМ. Олово 21 мас.%,

висмут 0,18 мас.% 1,8 (без диффузионного отжига)

(1)- КМКА44мдМ

(2)- СрКдМ5. Олово 5,6 мас.%,

висмут 0,04 мас.% 4,6 (без диффузионного отжига)

(1)- Ag - 2,5% С

(2)- БрКд 1,0. Олово 4,5 мас.%,

висмут 0,01 мас.% 6,0

Формула изобретения Контактная пара, один из контактов которой выполнен из композиции на основе серебра, содержащей 2,5-3,5 мас.% графита, а другой из материала на основе серебра или меди, содержащего не более 70 мас.% ее серебра, отличающаяся тем, что, с целью снижения контактного сопротивления при сохранении высокой стойкости против сваривания, поверхностный слой другого контакта выполнен толщиной 0,03 мм и содержит дополнительно 5,0-45,0 мас.% олова и 0,02-2,0 мас.% висмута.

3,4 5,6 8,8 9,5 13,4 16,0

2,6 5,5 8,4 9,3 11,5 14,6

3,3 5,Ј

5,5 9,2 12,9 16,0

2,8 5,5 8,3 9,2 12,0 14,4

2,6 5,3 8,0 8,9 11,5 14,1

3,5 5,7

10,4 14,3 16,5

3,7 6,4 8,7 10,2 15,0 16,4

3,3 6,1 8,4 9,2 14,1 15,{

3,9 6,9

10,8 15,2 16,Ј

3,3 5,7 8,6 9,2 13,7 15,6

11 (1) - Ag - 2.5Х С (2) - БрКд 1,0.

Олово 49,0 мае..

висмут 2,1 мас.% 4,1

2(1) - Ag - 2,5% С (2) - КМКАЗЗмдМ. Олово 52 мас.%,

висмут 2,2 мас.%2,0

3 (1) -Ag-3%C (КМКА41дВ)

(2) - КМКАЗЗмдМ, без слоя

с добавками2,4

14(1) - КМКА44мдМ

(2) - СрКдМ5 без слоя с добавками .6,3

15(1) - Ag - 2,5 мас.% С

(2) - 75 мас.% Ag- 13масА

Ni - 2 мас.%.

Олово 29 мас.%,

висмут 0,3 мас.%3,3

16(1) - Ag - 2,5 масД С (2) - 75 мас.%

АО - 13 мэс.%, Ni -2 мас.% С. Без слоя с добавками 2,8

17 (1) - Ag - 15 мае. CdO

(2) Ni - 45 масД Т - 18,0

18(1) Ag - 15 масД CdO (2) Ni - 44 масД

Ti - 3% Fe20,2

19(1) Ag - 3 мае.% (КМКА МдВ)

(2) - медный сплав БрХ, плакированный алюминием 6,

20(1) - Ag - 15 мас.% CdO (КМКА10М)

(2) - СрКдМ5-6,2

21(1) - КККАМ

(2) - КМКАЗОМ2,0

Продолжение таблицы

3,э7,39,611,41М17,2

3,6-6,99,611,013,716,8

2,95,48,39,611,914,6

3,75,29,911,015,819,2

0,11,83,15,58,79,9

4,17,28,89,615,217,0

5,3 8,19,2 10,216,919,2

3,06,56,48.413,815

| Авторское свидетельство СССР № 1194256, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОНТАКТНАЯ ПАРА ДЛЯ КОММУТАЦИОННЫХ АППАРАТОВ | 1986 |

|

SU1353191A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контактная система | 1980 |

|

SU995138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-23—Публикация

1989-12-22—Подача