1 1

Изобретение относится к подъемно- транспортному матиностроению, а именно к ленточным элеваторам, предназначенным для транспортирования сыпучих материалов.

Целью изобретения является обеспе чение надежного смыкания краев лент, что способствует исключению просыпания транспортируемого материала и обеспечению надежной работы элеватора.

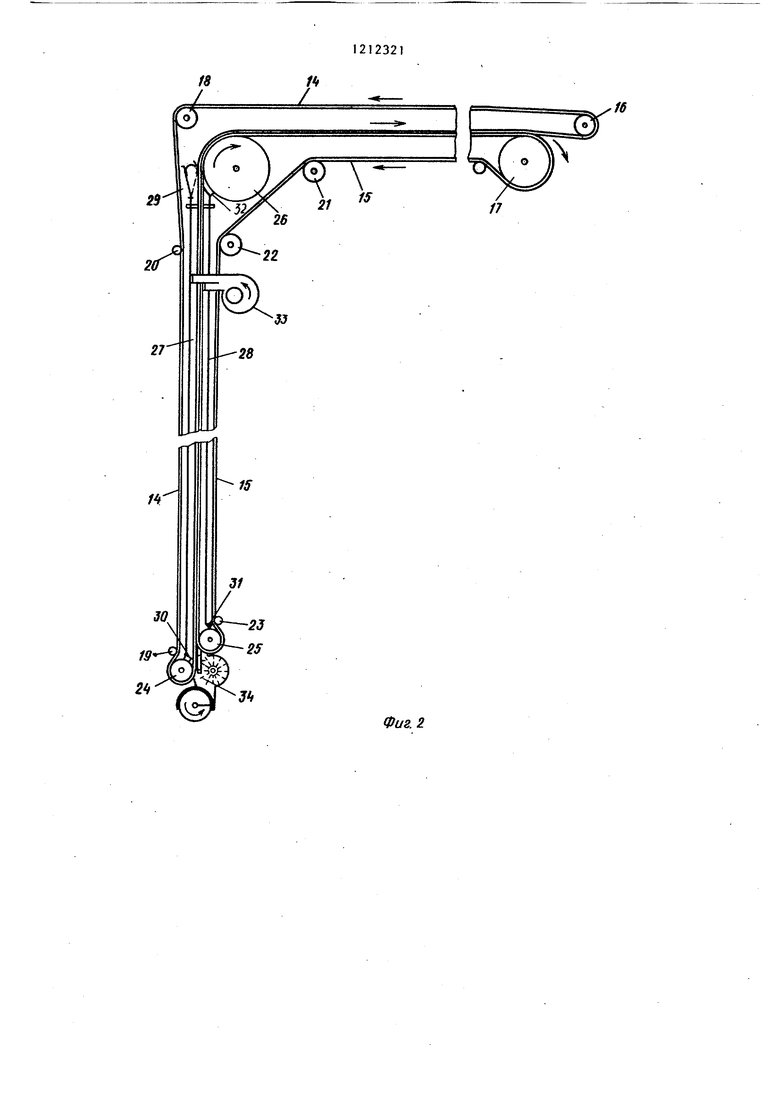

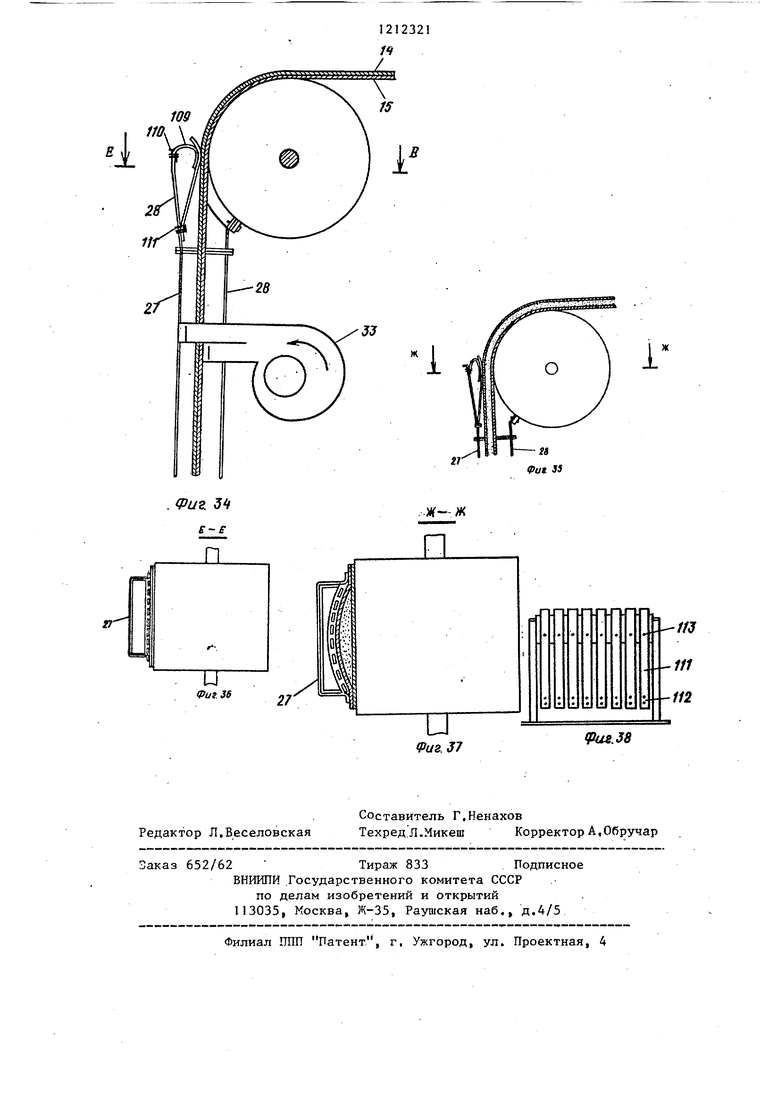

На фиг. 1 схематически изображен ленточный элеватор-ДЛЯ сыпучих ма- те риалов, установленный на-разгрузчике судна, обгони вид; на фиг. 2 -: то же, со снятым коробом; на фиг, 3- загрузочный участок ленточного элеватора; на фиг,4 - разрез А-А на Лиг.З; на фиг.5 - разрез Б-Б на фиг,4; на фиг.6 - разрез В-В на фиг,3; на фиг, 7 - подающий механизм, выполненный в виде колеса с искривленными лопатками; на фиг.8 - то же, в виде лопастного колеса; на фиг.9 - разрез Г-Г на фиг,8; на фит.1C-14 подающий механизм, варианты выполнения; на фиг, 15 - лента, поперечный разрез; на фиг,16-20 - то же, варианты вьшолнения; на фиг.21 - ленточный элеватор, попе- речньвт ррзрез; на фиг. 22 - то же, вид сверху; на фиг. 22-24 - то же, варианты выполнения; на фиг, 25 - утшотнительные элементы, общий вид; на фиг. 26-32 - то же, варианты выполнения; на фиг. 33 - вид D на фиг. 31; на фиг. 34 - уплотняющие средства короба при отсутствии между лентами материала, общий вид; на фиг,35 - то же, при наличии материала между лентами; на фиг. 36 - разрез Е-Е на фиг,34; на фиг. 37 - разрез Ж-Ж на фиг. 35; на фиг. 38 - уп- отнительиые полосы короба, общий ид,

. Ленточный элеватор I с подающим механизмом 2 предназначается для разгрузки судна (гЪиг. 1) и устанавливается на стреле 3, которая шарнирно крепится к центральной опоре 4, установленной через поворотное кольцо 5 на портале 6, Портал 6 с помощью колес 7 и рельсов 8 подвижно установлен на пирсе 9. Элеватор 1 сое динен со стрелой 3 через гидравлиеские цилиндры 10, а центральная пора 4 - через гидравлические цииндры 11 и подтпипник 12. На портале

123212

6 предусмотрен гидравлический поворотный двигатель (не показан) , Элеватор связан с разгрузочным складом через разгрузочный мостик 13. Пунк5 тирной линией на фиг,1 показано направление потока материала.

Предлагаемый элеватор (фиг,1 обладает значительной свободой переме- пюния, В самом верхнем положении

10 (показанном;штрих-пунктирными линиями) элеватор находится в нерабочем состоянии: элеватор 1 и стрела 3 . подняты, занимают вертикальное поло- .жение, В промежуточном положении

15 (показано сплопшыми линиями) элеватор 1 и стрела 3 располагаются под острым углом друг к другу перед их опусканием в трюм судна, В самом нижнем положении элеватор располагается

20 под тупым углом к стреле (например, в трюме судна). Как видно из фиг,1, элеватор может располагаться под ост- pbw углом к вертикали, благодаря чему подающий механизм 2 может распола 5 гаться в отдаленных углах трюма.

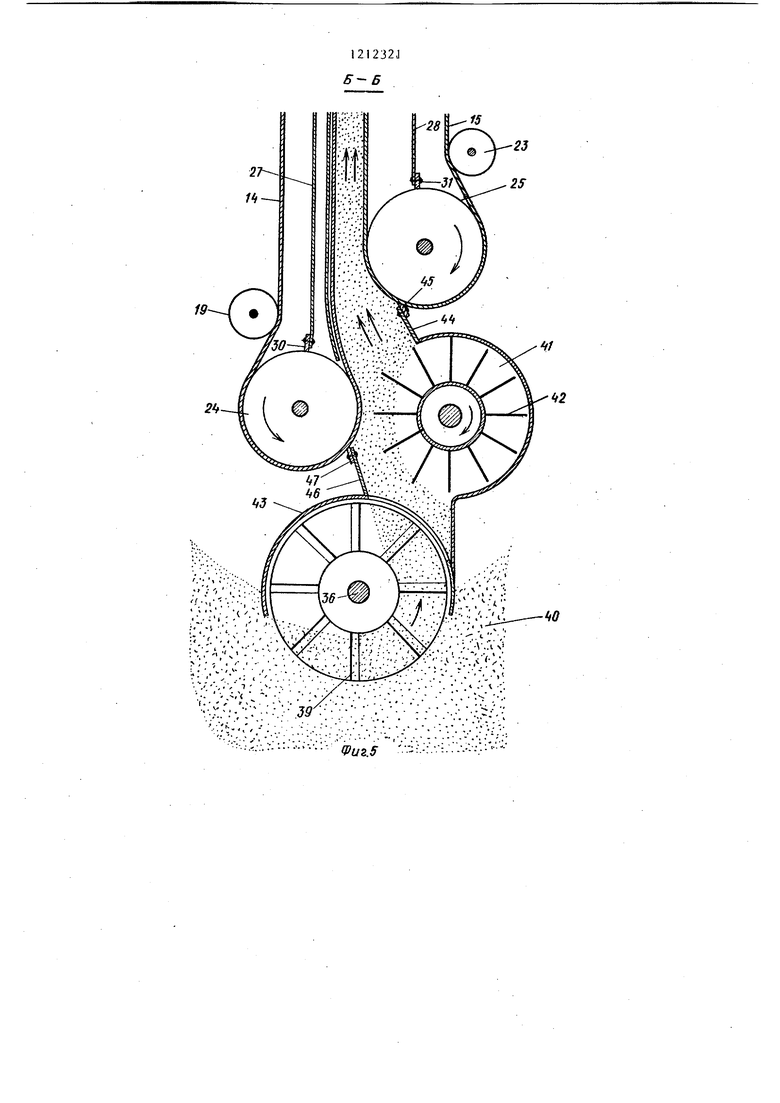

Ленточный элеватор (фиг,1) содержит две конвейерные ленты.14 и 15, приводом которых являются два приводных барабана 16 и 17 соответственно,

30 Верхняя лента 14 от стрелы 3 проходит по промежуточному щкиву 18 и поджимается внутрь дв умя наружными барабанами 19 и 20, Нижняя лента выходит .из стрелы 3 по двум промежуточjj. ним шкивам 21 и 22 и поджимается

внутрь расположенным снаружи барабаном 23, Лента 14 проходит по самому нижнему барабану 24 перед началом ее движения вверх при подъеме материала,

40 Лента 15 проходит по барабану 25 перед началом ее подъема вверх в рабочей зоне подающего механизма. Барабан 25 расположен вьщ1е барабана 24, и, следовательно, самью нижний .-участок идуп1ей вверх ленты 14 открыт, т.е. не накрыт лентой 15, Самый нижний участок ленты 14 расположен смежно с подающим механизмом 2,

Ленты 14 и 15 продолжают переме5Q щение вверх, будучи приложенными

друг к другу, выходят в таком состоянии из вертикального положения и далее входят в стрелу 3, огибая барабан 26,

55 . Ленты 14 и 15 на вертикальном .участке расположены в воздушных коробах 27 и 28. Эти коробы расположены вдоль лент и открыты по отноше3

нию к наружным поверхностям лент 14 и 15 на участке от нижних барабанов 24 и 25 до верхнего барабана 26. Верхний конец Kopof5a 27 уплотнен во избежание потерь воздуха относительно участка ленты 14, проходятей по барабану 26, посредством уплот- нительных элементов 29. Самые нижние концы коробов 27 и 28 уплотнены относительно барабанов 24 и 25 соответственно посредством поперечных и торцовых уплотнительных полос 30 . и 31, Самый верхний конец короба 28 уплотнен относительно поверхности барабана 26 посредством поперечных и торцовых гибких полос 32, Подача .сжатого воздуха в коробы 27 и 28 осуществляется компрессором 33.

Подлежащий транспортированию ма- ,териал направляется подающим механизмом 2 вверх в зону 34 подали и ;на самую открытую движущуюся вверх поверхность ленты 14, а затем сразу же закрывается наложенной на ленту 14 лентой 15. Ленты 14 и 15 прижимаются друг к другу по краевым .участкам и к захваченному ими транспортируемому материалу давлением сжатог воздуха, действующего на поверхности лент, проходящих через коробы 27 и 28. Материал непрерывно поднимается лентами до выхода из коробов 27 и 28, проходит по барабану 26 и через поперечную секцик1, расположенную в стреле 3, падает через центральную опору 4 и затем транспортируется по мостику 13,

Подающий механизм 2, используемый на ленточном элеваторе, может иметь различные варианты исполнения.

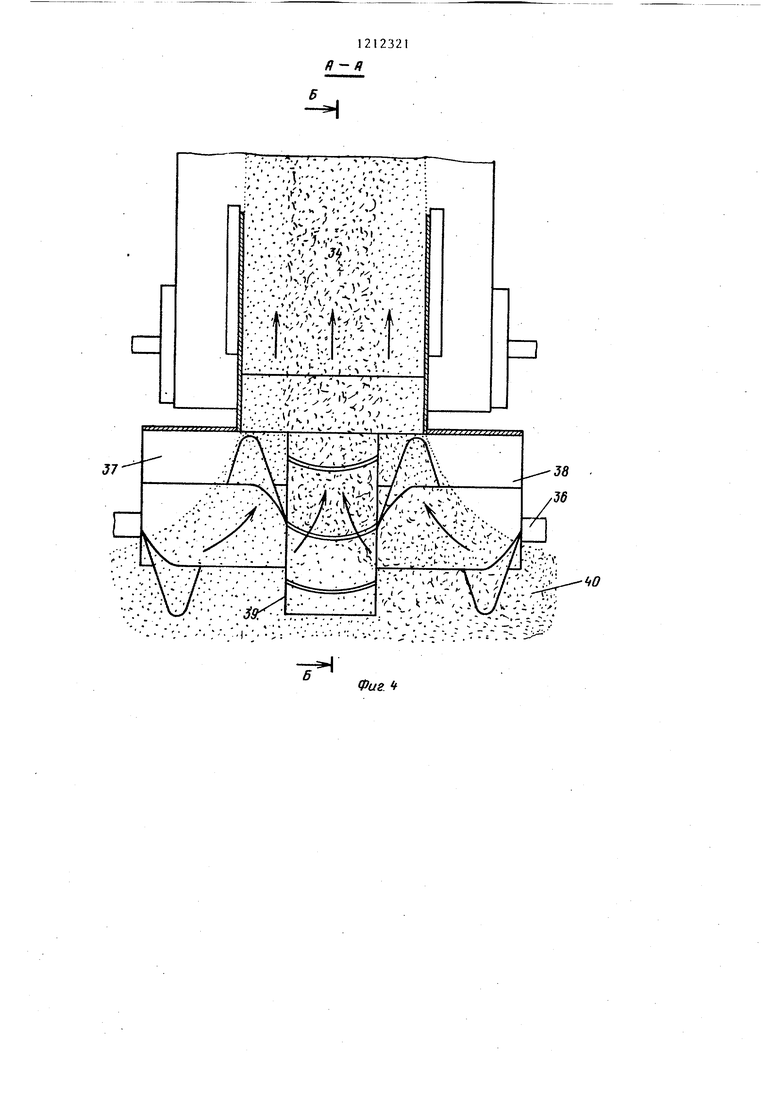

Согласно вариантам исполнения, представленным на фиг.3-7, подающий механизм содержит пшековый конвейер 35, установленный на валу 36. Конвейер 35 состоит из расположенного слева шнека 37, расположенного справа шнека 38 и расположенных в центре раднально выступающих лопастей 39, При вращении шнекового конвейера 35 в подлежащем транспортированию материале 40, последний перемещается на лопасти 39 и концентрируется в центральной части шнекового конвейера, который в данном случае располагается ниже участка ленты 14. Над лопастями 39 и центральной частью конвейера 35 установлено выбрасывающее колесо 41, содержащее множество

Z3214

радиально расположенных лопаток 42, установленных на втулке, которая установлена на валу, расположенном параллельно валу 36 шнекового конвейе5 ра 35. Выбрасывающее колесо 41 установлено в кожухе, составляющем одно целое с кожухом 43, расположенным над верхней частью конвейера 35, Выполненная как одно целое с кожухом

0 стенка 44 уплотнена относительно поверхности ленты 14, проходящей по .барабану 25, посредством гибкой уп- лотнительно й полосы 45. Стенка 46, вьтолненная как одно целое с кожу- .

15 хом 43,уплотнена относительно поверх- ности ленты, проходящей по барабану 24, посредством уплотнительной полосы 47, Ограждение, окружающее зону 34 подачи, образовано боковыми стен0 ками 48 кожуха, к каждой из которых щарнйрно присоединена уголковая уп- лотнительная полоса 49, имеющая криволинейный уплотняющий край 50 (фиг,б). Уплотнительные полосы 49

5 подпружинены пружинами 51 и 52,

Для привода шнекового конвейера 35 и выбрасывающего колеса 41 предусмотрены приводные средства (не показаны), например, независимые, Кро0

ме того, конвейер 35 и колесо 41 мо.гут быть соединены с одним или дру- гим приводом или приводными барабанами 16 и 17,

Как видно из фиг,6 самый нижний участок ленты 14 взаимодействует

с выгнутой пластиной 53, установленной в коробе 27,

При работе элеватора, когда подающий механизм погружен в материал 40 (например, зерно в трюме судна, шнековый конвейер 35 и выбрасывающее колесо-41 вращаются. Ленты движутся по соответствующим траекториям. Материал 40 захватьгеается шнековым конвейером и подается на располо женные в центре лопасти 39, Материал, подхваченный лопастями, попадает на лопатки 42 вращающегося колеса 41 и выбрасывается им вверх наружу (Фиг,4 и 5J. на ленту 14, в результате чего

лента 14 прижимается к пластине 33 по криволинейной поверхности последней,

Лента 14 перемешает материал, который затем охватывается противопо5 ложной лентой 15, Ленты I4 и 15 прижимаются друг к другу сжатым воздухом, подаваемым в коробы 27 и 28, Воздействие сжатого воздуха на леиты обеспечивает прочный захват ими материала 40 и надежное смыкание Продольных краевых участков лент, в результате чего предотвращается просыпание материала.

Материал, захваченный лентами 14 и 15, перемещается ими вверх элеватора, попадает оттуда в стрелу 3 транспортера, а затем через централную опору 4 .падает на мостик 13.

Степень деформации ленты 14 зависит от количества материала, выбра- сываемого колесом 41; Эта деформация может меняться от нуля (при отсутствии материала) до величины, при которой лента прижимается к пластине 53.Скорость подачи материала может меняться путем изменения скорости вращения шнекового конвейера путем изменения степени погружения подающего механизма 2 в материал. Однако предпочтительно регулировать скорость вращеьгая так как в этом случае отпадает необходимость постоянного контроля глубины погружения подающего механизма в материал,

В предлагаемом элеваторе устранена вероятность слишком глубокого погружения механизма 2 в материал ввиду наличия чувствительной к давлению диа фрагмы, которая вызывает сигнал в случае сверхпогружения или прекращения работы установки.

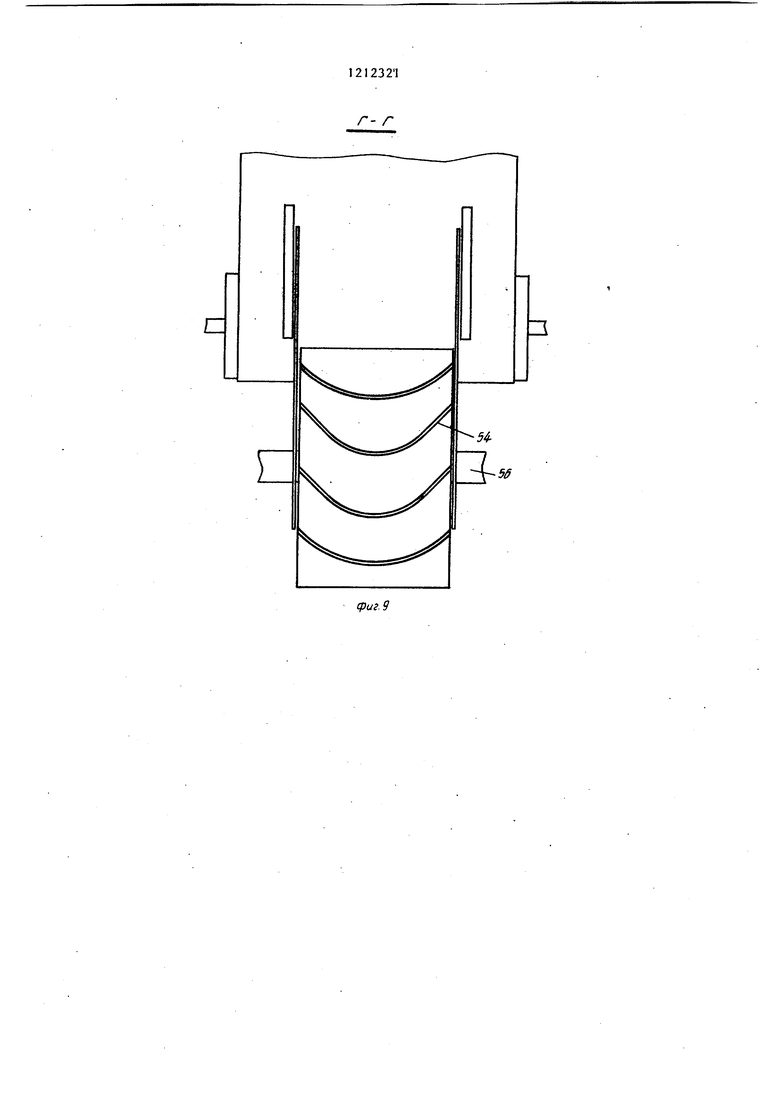

На фиг.8 и 9 изображен подающий механизм, выполненный с одним захватывающим и выбрасывающим колесом, содержащим несколько радиально сориентированных лопаток 54, расположенных на центральной втулке 55, которая установлена на валу 56. Колесо 53 установлено в кожухе 57, расположенном вокруг зоны 34 подачи материала. Колесо его лопатки 54 выполнены таким образом, что оно может поднимать материал, в который оно погружено, и выбрасывать его вверх и наружу в зону 34 подачи и на открытую поверхность движущейся вверх транспортерной ленты 14.

Форма, размер и число отдельных лопаток 54 определяется видом транспортируемого материала. В .случае исполнения подающего механизма по варианту, представленному на фиг.8 и 9, скорость подачи материала может меняться путем изменения степени пй- гружения колеса 53 в материал или

212321 4

что предпочтительно, путем изменения скорости вращения колеса.

На фиг. 10 изображен подающий механизм, состоящий из скребкового кон- 5 вейера 58, содержащего, ленту или цепь, к которой крепятся черпакопо- добные скребки 59, Лента 60 огибает ведущий 61 и ведомый 62 шкивы. Скребковый конвейер размещен в кожухе 63,

f 10 расположенном вокруг зоны подачи материала.

Такой скребковый конвейер 58 эффективен в захвате и перемещении материала, который по достижении левого 15 конца конвейера, пройдя шкив 61, выбрасывается вверх между лентами.

На фиг.11 схематично изображен подающий механизм, выполненньй, в частности, для использования в стационар20 ной установке. В этом механизме выбрасывающее колесо 64 идентично по КОНСТРУКЦИИ выбрасывающему колесу, изображенному на фиг,3-7 и установлено в кожзгхе 65, один конец которого

25 размещен вокруг зоны подачи матера- . ала, а противоположный конец выполнен с возможностью соединения с подающей трубой /не показана), через ко- торую подается транспортир.уемый ма- 30 териал. При такой конструкции подающего механизма материал, достигший :, выбрасывающего колеса 64, выбрасывается вверх и .наружу в зону подачи и на открытый участок ленты анало35 гично описанному.

Подающий механизм, изображенный на фиг.12 идентичен представленному на фиг.11. Он соединен с выходом вертикального щнекового конвейера

40 66, который при вращении поднимает материал, в который погружен, и выгружает его в кожух 65. Материал из кожуха 65 подается вверх и наружу выбрасывающим колесом 64. Шнековый

45 конвейер 66 может быть заменен другими механическими подъемными средствами, например ковшовым элеватором или цепным скребковым конвейером. Кроме того, подающий механизм,

5Q изображенный на фиг.12,может быть соединен с конвейером горизонтального типа, предназначенным для выгрузки материала на выбрасывающее колесо 64.

Подающий механизм, изображенный на фиг,13, аналогичен подающему механизму, показанному на фиг.5, В по- даю1чем механизме отсутствует выбрасываюшее колесо, лента 14 огибает барабан 26 снизу и проходит вокруг барабана 25, расположенного на том же уровне, что и барабан 24. Ниже зоны 34 расположен подающий механизм включаютий ряд расположенных по ценру сориентированных в радиальном направлении лопаток 39.

При работе элеватора захваченный материал подается лопатками 39 не- посредственно, без какого-либо про- межуточного колеса, в зону подачи между .лентами. Материал, введенный в клинообразную зону 34, движется вверх и по достижении зоны барабана 26 эффективно охватывается лентами, прижатыми друг к другу своими краевыми участками.

В подающем механизме (Фиг.14) дв вращающихся навстречу друг другу ко леса с лопатками 39 заменяют одно колесо и служат для поднятия и подачи материала в зону подачи.

Центральнйя продольная часть ис- польз.уемых лент должна быть более эластичной и деформироваться легче, чем ее продольные краевые участки,, для обеспечения соответствия лент размеру и форме охватываемого и транспортируемого ими материала. Средний участок по крайнем мере одной из лент должен иметь высокую степень эластичности по сравнению с краевыми участками для обеспечения Плотного смыкания краев лент и исключения потерь транспортируемого материала. Таким образом, когда ленты 14 и 15 вместе с материалом проходят по самому верхнему барабану 26, продольная центральная часть одной или обеих лент растягивается относительно продольных краев и затем сжимается до первоначальных размеров.

На фиг,15 показана лента, удов- летворяюшая упомянутым требованиям. Лента 67 выполнена из эластичного, гибкого резинового или пластмассовог атериала, усиленного по продольны краям слоями 68, которые могут быть например, выполнены из полиэфирного нейлона. Центральная продольная часть ленты упрочнена слоем 69 из эластичного материала, такого как, например, полиэфир стретч.

Усиленные краевые участки ленты имеют требуемую прочность и увеличенную жесткость по сравнению с продольной средней частью.

5

5

0

5 0

j

Центральный эластичный слой 69 предусмотрен на ленте с целью прида ния ей сопротивляемости разрьшу в случае механического повреждения. При использовании лент в условиях, где вероятность механического повреждения низка, можно обойтись без центрального усиливающего слоя. Если вероятность высока, центральньй усиливающий слой может быть дополнен одним или более эластичными слоями. Подобным образом в зависимости от условий работы может меняться число краевых усиливающих слоев. - .

Для лучшего удержания материала между лентами последние должны обладать повышенными захватывающими свойствами. Для этого продольная центральная часть поверхности ленты, находящаяся в контакте с мате рйалом, вьшолнена с рядами выемок 70. Такие выемки позволяют ленте захватьгеать транспортируемый материал. Набивающийся в выемки 70 материал эффективно выгружается из них, когда лента выгибается, проходя по барабанам, Форма и размеры выемок выбираются в соответствии с характеристиками захватываемого и транспортируемого материала. При определенных условиях такие выемки могут быть заменены выступами, которые также придают ленте требуемые захватывающие свойства.

На фиг.16-20 изображены различные конструкции продольных краевых участков ленты, которые обеспечивают эффективное смыкание краев лент.с целью устранения просыпания материала или попадания воздуха между лентами.

Согласно варианту исполнения, представленному на фиг.16, на наружной поверхности ленты предусмотрен продольный эластичньй ъыступ 71, который может быть прижат к поверхности ленты. Лента может быть выпол нена с продольным :выступом 72 (см,фиг.17). Зона между выступом 72 и лентой заполнена упругим наполнителем 73 с целью предотвращения забивания материала в эту зону.

Выст упы 71 и 72 могут быть выполнены за одно целое с нагруженной поверхностью лент или как отдельная деталь из стойкого к износу матери- aJia, например полиуретана, которая при необходимости может быть зам$- нена.

Одна из лент может бвтть выполнена с двумя продольными выступами 74. расположенными на внутренней поверхности (см.фиг.18).

Одна из лент может быть вьтолнена с уплотнительным буртиком 75 на внутренней поверхности, установленным в соответствующую продольную канавку в ленте (см.фиг.19).

При использовании элеватора с од- н им коробом, внутренняя поверхность краевых участков одной из лент вьтолнена с канавками 76, которые образзто вместе с канавками наложенной ленты непрерывные каналы, идзщие вдоль краевых участков лент (см,фиг.20). Эти каналы сообщаются с атмосферой перед входом и выходом из воздушных коробов, благодаря чему воздух, про- сачиваюшийсяв этот канал из воздушного короба, может непрерывно сбрас ы ваться.

Наличие уплотнений предотврашает чрезмерно большие утечки воздуха из коробов.

На фиг,21 изображен поперечный разрез двух лент 14 и 15, движуших- ся вверх через коробы 27 и 28. Ленты охватывают выпуклыми центральными продольными участками транспортируемый материал 40, Центральные продольные участки прижаты друг к другу и к находящемуся между ними материалу, также как и наложенные друг на друга продольные краевые участки лент, давлением воздуха, находяпге- гося в коробах. Коробы соединены между собой посредством рядов расположенных друг от друга на расстоянии плат 77.и 78. К платам крепятся кронштейны 79, на отогнутых краях которых укреплены ролики 80 и 81, расположенные с одной стороны, а с другой стороны отогнутых краев кронштейнов укреплены стальные полосы 82 и 83. Края лент 14 и 15 проходят между роликами 80 и 81 и полосами 82 и 83.

Ролики 80 и 81 установлены таким образом, что слегка поддерживают краевые участки лент. Полосы 82 и 83 установлены на незначительном расстоянии от краевых участков (на практике 0,2-0,5 мм).

Благодаря установке роликов 80 и 81 на относительно гибких кронштейнах 79 они могут легко следовать за любыми изменениями толщины краевых

участков лент ,что имеет место,например,

при попадании материала между этими участками.

При нормальных условиях работы элеватора ленты контактируют только с роликами и нет значительного контакта с полостями, в результате чего на ленты действуют только незначительные фрикционные силы, ко- торые не приводят к износу лент.

Уплотняющие полосы, которые слу- жат для предотвращения значительных утечек воздуха из коробов, с трудом входят в контакт с лентами, вследст- вие чего их влияние на фрикционный износ лент практически равен нулю.

Ролики 80 и 81,находящиеся на расстоянии друг от друга, не могут обеспечить эффективного уплотне- ния воздушных коробов относительно лент или эффективного уплотнения лент, поэтому обеспечение дополнительного уплотнения полосами 82 и 83 является очень существенным. Уп- лотнение лент является следствием воздействия на них сжатого воздуха и предотвращает потери материала.

Описанное уплотнение краев лент элеватора приемлемо для условия, при котором ленты занимают вертикальное положение,

В случае, когда элеватор сметается от вертикали, ленты опираются на одну из уплотнительных полос 82, 83, что увеличивает их фрикционный износ и ведет к деформации кронштейнов 79. Для предотвращения этого могут быть предусмотрены пластины 84 из нержавеющей стали,прикрепленные к жесткой раме 85,которая крепится к задним стен- .к ам коробов 27 и 28 фиг.23). Ленты, проходя по пластинам 84 и находясь. с ними в контакте при минимальном фрикционном сопротивлении движению не оказывают на установочные кронштейны и уплотнительные полосы чрезмерного давления.

Данные уплотнительные элементы допускают небольшие потери воздуха из коробов. I

В некоторых случаях такой постоянный воздушный поток воздуха может быть нежелательным ввиду образования пыли.

На фиг. 24-33 представлены средства для осуществления более совершенного уплотнения.

На фиг, 24 и 25 изображены ленты, расположенные в воздушных коробах, которые соединены между собой посредством расположенных на расстоянии .друг от друга плат 86, С каждым рядом плат жестко соединена пара кронштейнов 87, имеющих отогнутые наружу концевые участки 88. При таком исполнении кронштейны 87 имеют

жесткую конструкцию и не деформируютг 10 ми 93 и краевыми участками лент, а

ся от сжатого воздуха. Внутри каждой пары кронштейнов 87 укреплена пара гибких установочных полос 89, к наружным концам которых крепятся уплотнительные полоски 90 из нержавею- 15 нержавеющей стали (см,фиг, 27),

щей стали.

Концевые участки 88 кронштейнов находятся на расстоянии друг от друга, достаточном для прохода через них краев лент. Гибкие полосы 89 и уплот- 20 эластичной полосой 96 из резины или иительные полоски 90 подвергаются подобного материала, на которой леЖесткие кронштейны 91 могут быть выполнены с канавками 92 (фиг,28), в ЭТОМ случае канавка имеет одно или более отверстий 95 и закрыта

действию сжатого воздуха, подаваемого в коробы, и такое давление воздуха в сочетании с нормальным пружинящим давлением, оказываемым на уплотни- тельные полоски 90, прижимает последние к краевым участкам лент, уплотняя их, что ведет к уменьшению потери воздуха из коробов до минимума, причем краевые участки лент прижаты друг к другу давлением сжатого воздуха из коробов, В результате полоски 90 не оказывают существенного давления,и фрикционный, износ невелик.

Полоски 90 должны быть настолько гибкими, чтобы уплотнять ленту при изменении толщины,и отгибаться нару- жу, чтобы позволить производить замену лент.

Для этого уплотнительная полоска 90 может быть выполнена с прорезями (фиг,25),

Возможны другие варианты выполнения уплотняющих средств (фиг,26- 28).

. Уплотняющие средства могут быть связаны с относительно жесткими кронштейнами, которые не смещаются под действием давления воздуха. Согласно варианту исполнения, изображенному на фиг. 25, опорные кронштейны 91, крепящиеся к платам 36, имеют канавки 92, образованные на внутренних поверхностях, где находятся эластичные трубчатые элементы 93, между которыми расположены краевые участки лент. Трубчатые элементы 93

могут быть соединены с источником сжатого воздуха, который одновременно может использоваться для подачи сжатого воздуха в коробы. Трубчатые элементы 93 могут быть заполнены эластичным материалом, например, вспененным полиуретаном. Для уменьшения фрикционного сопротивления движению между трубчатыми элементаследовательно, для уменьшения фрикционного износа краевых участков лент и трубчатых элементов трубчатые элементы 93 покрыты полосками 94 из

эластичной полосой 96 из резины или подобного материала, на которой леЖесткие кронштейны 91 могут быть выполнены с канавками 92 (фиг,28), в ЭТОМ случае канавка имеет одно или более отверстий 95 и закрыта

жит полоска 97 из нержавеюш.ей стали, контактирующая с краями лент. Таким образом, создается напорная зона 98, образованная канавкой 92 кронштейна и резиновой полоской 96, сообщающаяся через отверстия с воздушным коробом или с другим источником сжатого воздуха, в результате резиновая полоса 96 и полоска 97 из нержавеющей стали плотно прижимаются к краям лент.

Таким образом, воздушные коробы эффективно уплотняются относительно краевых участков лент.

Q

5

0

5

На фиг, 29 и 30 представлены варианты исполнения уплотнительных средств, которые используются в лентах, изображенных на фиг.16 и 17.

Согласно варианту исполнения, показанному на фиг. 29, два продольно расположенных жестких кронштейна 98 обращены друг к другу и имеют отогнутые наружу концы. Кронш- тейны 98 . выполнены из нержавеющей стали или другого низкофрикционного материала. Наложенные краевые участки лент вводятся между кронштейнами 98, вследствие чего выступы 71 прижимаются вниз к поверхностям лент, уплотняя воздушные коробы относительно краевых участков лент. Вся ширина краевых участков лент, расположенных между кронштейнами 98, находится под действием давления сжатого воздуха коробов, которое эффективно прижимает края друг к другу.

Кронштейны 99 могут быть выполнены с загнутыми внутрь краями. Хотя кронштейны такой конструкции жестки и не сгибаются под давлением воздуха, увеличенная длина придает им некото- j рую гибкость, и при расположении относительно несжимаемого материала между краевыми участками лент кронштейны могут выгибаться, вследствие чего ленты, несущие материал, прохо- to дят между ними,

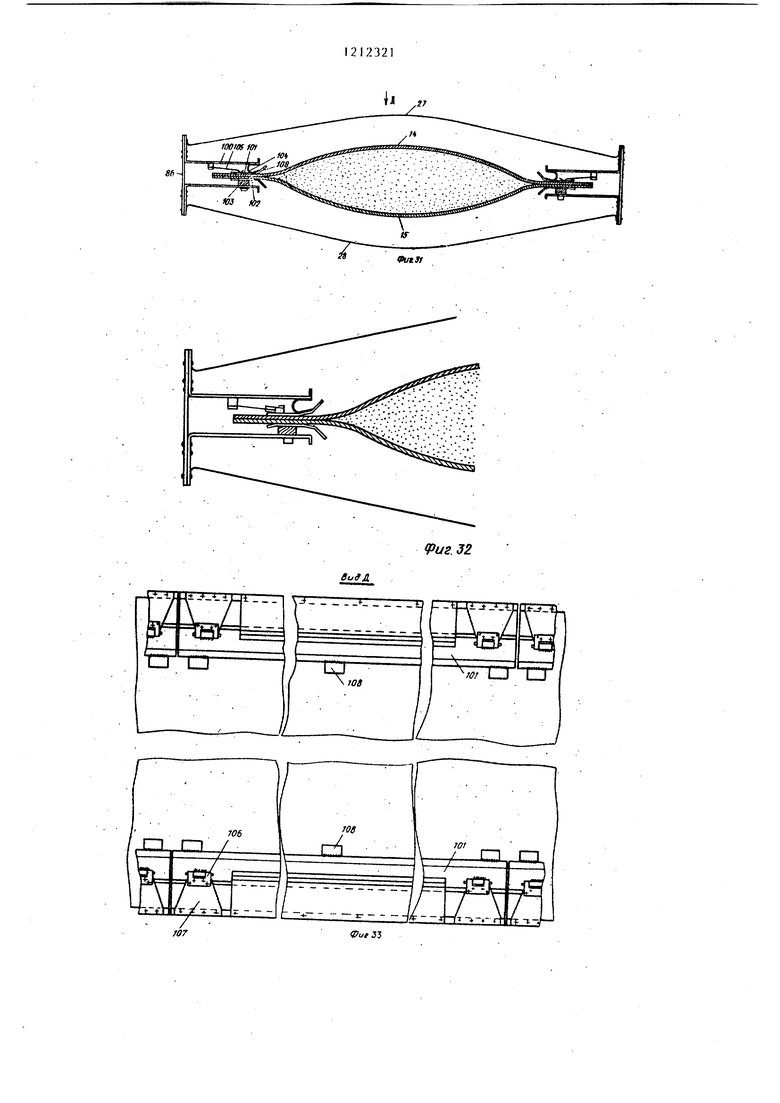

На фиг, 31-33 изображены другие варианты выполнения уплотнительных элементов, С каждым рядом плат 86 жестко соединены два жестких кроши- 5 теина 100, которые не деформиру ются под действием сжатого воздуха. Внутри каждой пары кронштейнов 100 расположены прижимная 101 и упорная 102 полосы из нержавеюгаей стали, Наложен- 20 ные края лент 14 и 15 располагаются между ними. Каждая упорная полоса 102 жестко устанавливается на нижнем кронштейне 100 через промежуточный опорный элемент 103. К концевому 25 участку верхнего кронштейна 100 и к прижимной полосе 102 крепится эластичное уплотнение 104, выполненное в виде дугообразной полосы из пластика, резины или подобного материа- зо ла, К верхнему кронштейну 100 прикрегт- лена одним концом пружинящая стальная полоса 105, свободный противоположный конец которой опирается на полосу IQl, подпружинивая ее.

Как видно из фиг, 33, верхняя полоса 101 состоит из последовательно расположенных в одну линию отдельных олосок, каждая из которых крепится краем к установочной полосе через д шарнир 106, к фланцу 107, который ожет быть выполнен из пружинной стали.

Отогнутые концы полос 101 и 102 бразуют участки 108, которые слу- ат для направления краевых участов лент в рабочее положение, если ни по какой-либо причине были сня- ы, и служат также для облегчения

ввода замененных лент.

Описанная констрзгкпия уплотни- тельньтх элементов обеспечивает эффективное уплотнение между движущимися лентами и неподвижными прижимной и упорной полосами, не вызывая нежа- лательного Фрикционного износа последних. Это достигается благодаря тому, что верхняя полоса 101 подпруj to

5 20 25 зо

д

0

5

жинена пружинящей полосой 104. Причем ни полоса 105, ни полоса 101 не подвержены действию iдавления сжатого воздуха короба 27. Так как гибкая полоса 104 имеет полукруглое поперечное/ сечение, то она не оказывает значительного подпружинивающего воздействия на уплотнительную полосу 101. Нижняя упорная полоса 102, установленная на опорном элементе 103, не деформируется под давлением сжатого воздуха так, чтобы оказывать направленное вверх смешаюш.ее действие на краевые участки лент.

В предлагаемом ленточном элеваторе предусмотрены уплотнительные средства для устранения существенных потерь возду са между верхним и нижним торцами воздушных коробов и лентами, Уплотнительные средства 29 (фиг.34-38) представляют собой гибкую эластичную диафрагму 109 прямоугольной формы, выполненную из резины или другого гибкого, эластичного материала. Диафрагма 109 соединена одним краем 110 с соответствующим краем торцовой стенки короба 27. Боковые края диафрагмы 109 также соединены с краями боковых стенок короба 27.

Ряды гибких полос 111 из нержавеющей стали крепятся у их нижних концов заклепками 112 к торцовой стенке короба, а в промежуточных положениях - заклепками 113 к поперечному краю диафрагмы. Таким образом, стальные полосы 111 лежат одним концом на поверхности ленты 14, а благодаря наличию гибкой диафрагмы 109 стальные полосы, лежащие на ленте, могут легко приспосабливаться к любой ее деформации . Когда короб находится под давлением воздуха и воздух стремится надуть диафрагму 109, стальные полосы прижимаются к поверхности ленты. Расположение стальных полос таково, что они достаточно удалены друг от друга для саморегулирования в соот- ветствии с формой ленты, промежутки между ними достаточно малы для утечек воздуха из короба.

Предлагаемый ленточный элеватор эффективен и надежен в работе. Используемые в его конструкции уплотнительные элементы позволяют исключить утечку воздуха из коробов, в которых разметены ленты, и обеспечить надежное смыкание краев лент, что предотвращает просьтание матер1шла:

29

Jti

Фиг. 2

J

/

hr

Фиг. 5

.-... / , , , -.

. - ,.: , : . . ..; . . .. s, - - .

л--.у ;- ;-: .;:

.: :.:ь 7.. -;о:;

. : - .- - ..vv-v , :bV- . . .-. ,.-Av -r.. v ... :o .J

. .- V/ 1 i - .

V- , - . , V - ,4

- V/r, / Г )V,. / - ...-.//- v v. -% -:v. ---, ,. . j / ., - 1 . .A«. k.« . iiI

, J J I, - -H

fvv ;f;r : .. .«„,,, .

Jv,

I.,..

:-1 Л-...л--: ; .;

- ../:,.-1ч . .

Б- Б

15

23

25

Vuz.5 .-.:; .: .-.;.: л-:-;-9 if&ff

ffS

иг.7

фиг. ( I I I/I I I I I

-vy Л - / у

« 7 , , I

V -7-;/ 74// /- A/ / / / /7/

S.. - - . /

.-.,., .и

65

Фие. 12

(p(JS.f3

T-V- ЬгС : j - /

в7 99 70

„ „ X j{ )t JC к . , -„.

. f6

фиг. 17

фиг. 18

х.РчУ ч/ууп

ж, , Ь, f Д

.,4

XX

75

«г. 19

7ff

1: ос ХхУххдх:

,

Фиг. 20

га

в#

}

-7

9t7 30

t1

Фиг, 25

Фае. 27

98 95 91 (риг.28

фиг. 30

9иг

. 32

707

1

ir

it Фил 3J

Редактор Л.Веселовская

Заказ 652/62 Тираж 833 Подписное

ВНИИПИ .Государственного комитета СССР

по делам изобретений и открытий 113035, Косква, Ж-35, Раушская наб., д.4/5

Филиал 1ШП Патент, г, Ужгород, ул. Проектная, 4

Фиг. 37

fpu.S8

Составитель Г.Ненахов

Техред Л.Микеш Корректор А,Обручар

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 0 |

|

SU259022A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент СП А № 3762534, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1986-02-15—Публикация

1977-11-17—Подача