12

Изобретение относится к станкотроению, а более конкретно к стройствам для поддержки нежест-- их деталей при обработке на металорежущих станках.

Цель изобретения - повьшение прозводительности путем обеспечения озможности работы в автоматическом режиме при переналадке на различные размеры закреп1у11емых деталей.

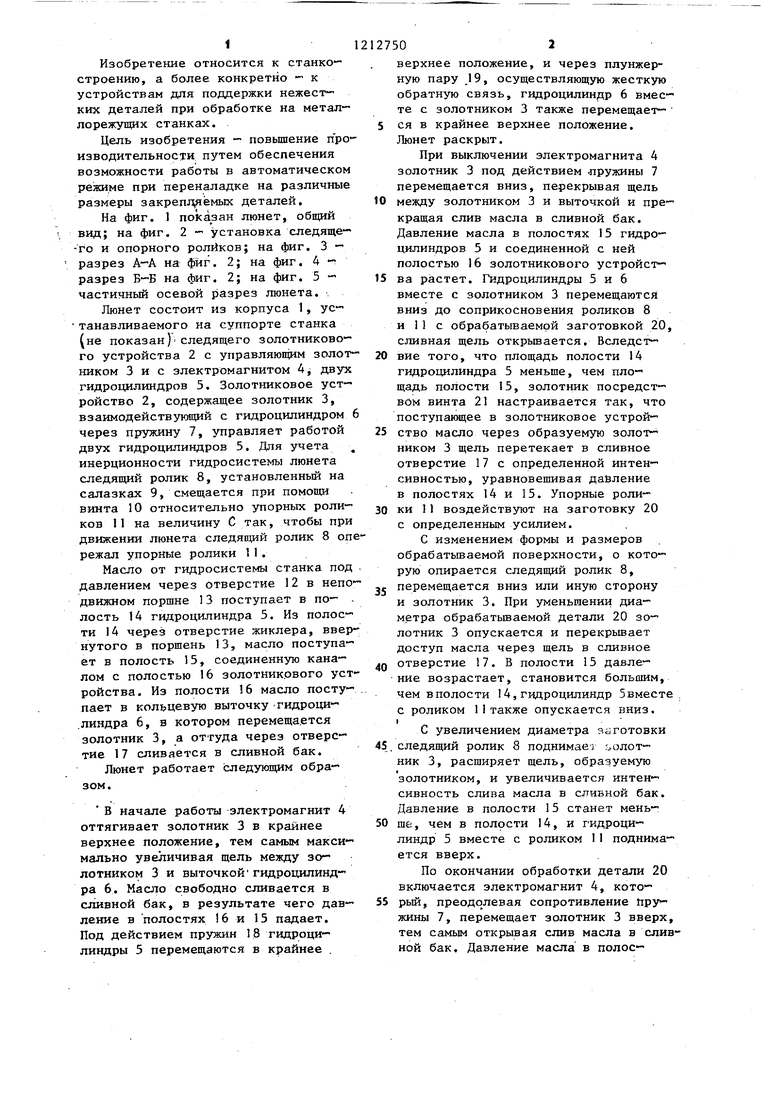

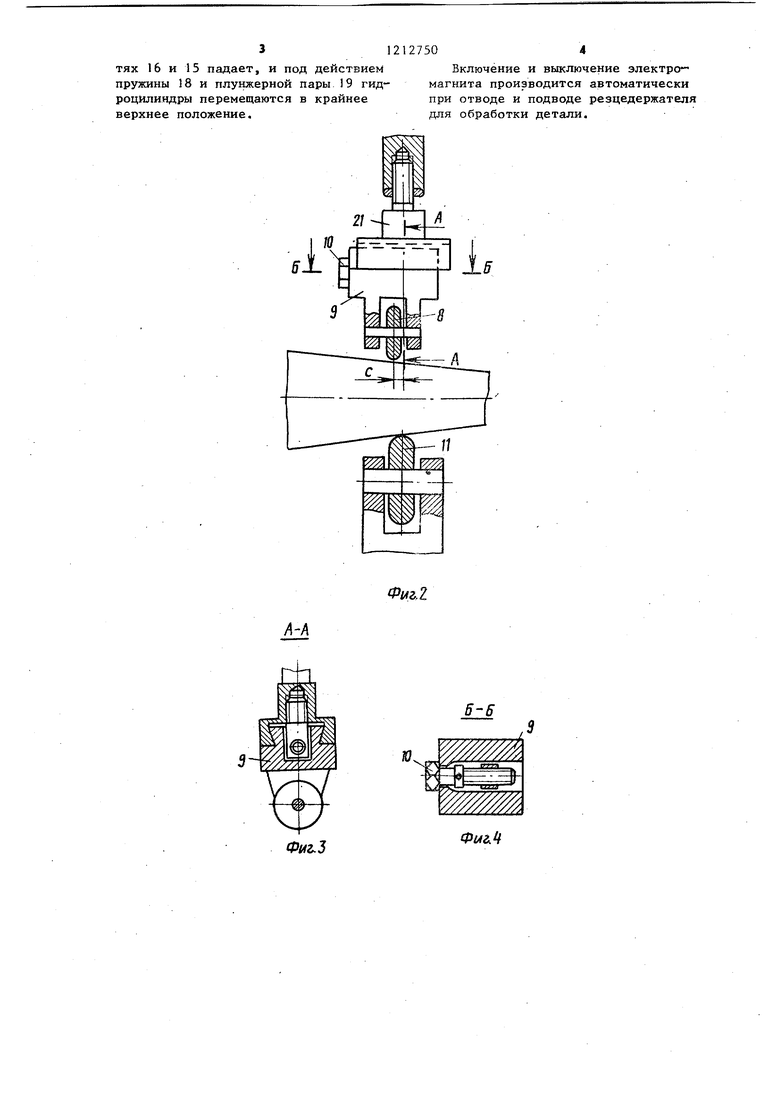

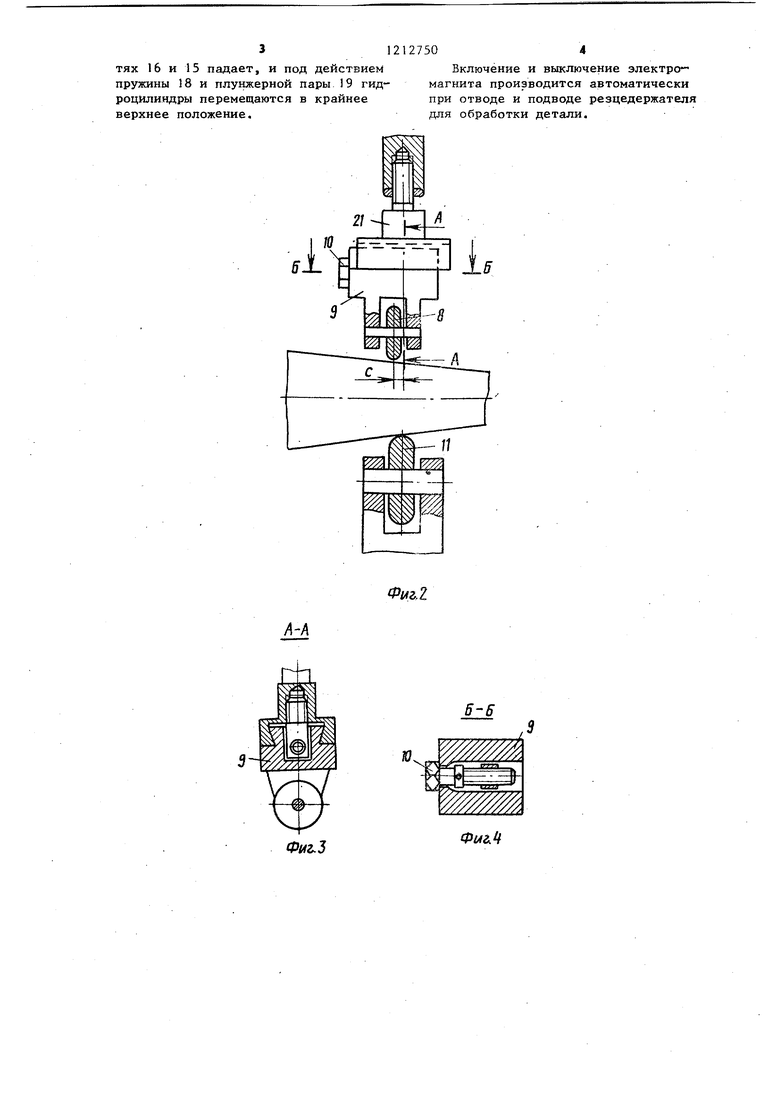

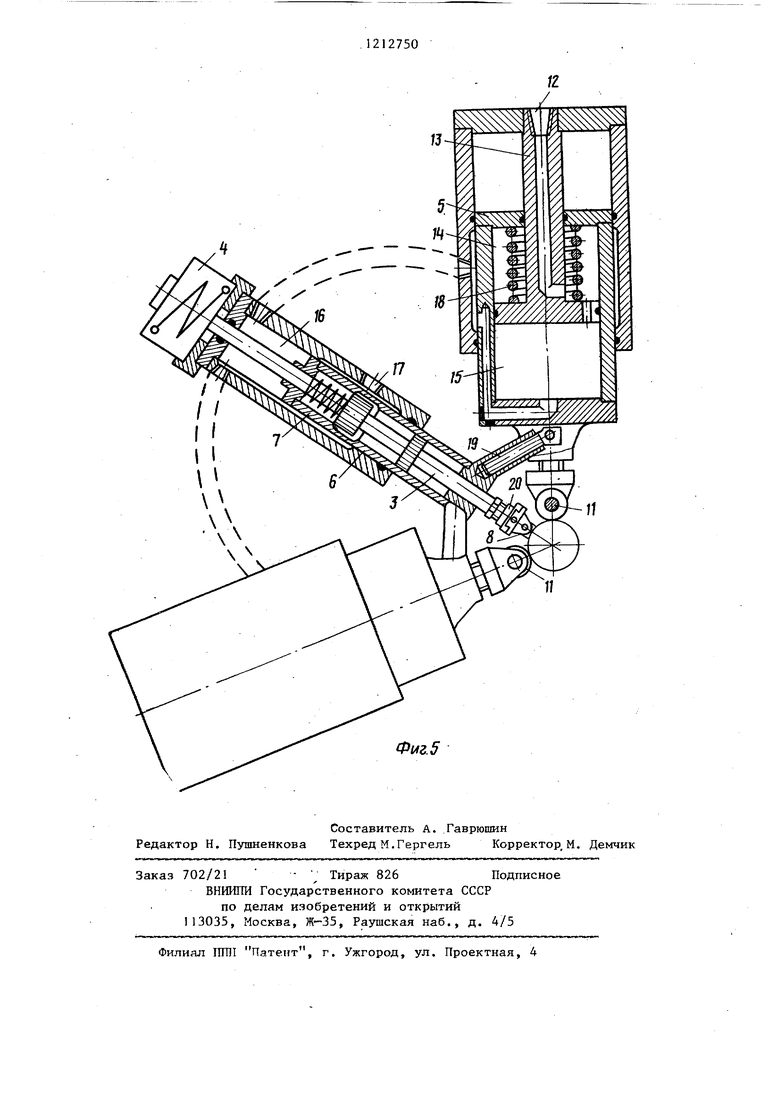

На фиг. 1 показан люнет, общий вид; на фиг. 2 - установка следяще- го и опорного роликов; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - частичный осевой разрез люнета. .

Люнет состоит из корпуса 1, ус- танавливаемого на суппорте станка (не показан) следящего золотникового устройства 2 с управляющим золотником 3 и с электромагнитом 4j двух гидроцилиндров 5. Золотниковое устройство 2, содержащее золотник 3, взаимодействующий с гидроцилиндром 6 через пружину 7, управляет работой двух гидроцилиндров 5. Для учета . инерционности гидросистемы люнета следяищй ролик 8, установленный на салазках 9, смещается при помощи винта 10 относительно упорных роликов 11 на величину С так, чтобы при движении люнета следящий ролик 8 опережал упорные ролики 11.

Масло от гидросистемы станка под давлением через отверстие 12 в неподвижном поршне 13 поступает в по- - лость 14 гидроцилиндра 5. Из полости 14 через отверстие жиклера, ввер-; нутого в поршень 13, масло поступает в полость 15, соединенную каналом с полостью 16 золотникового устройства. Из полости 16 масло поступает в кольцевую выточку гидроци- линдра 6, в котором перемещается золотник 3, а оттуда через отверстие 17 сливается в сливной бак.

Люнет работает следую1цим образом.

В начале работы электромагнит 4 оттягивает золотник 3 в крайнее верхнее положение, тем самым максимально увеличивая щель между зоотником 3 и выточкой гидроцилиндра 6. Масло свободно сливается в сливной бак, в результате чего давение в полостях 6 и 15 падает. од действием пруж11н 18 гидроци- индры 5 перемещаются в крайнее .

02

верхнее положение, и через плунжерную пару 19, осуществляющую жесткую обратную связь, гидроцилиндр 6 вместе с золотником 3 также перемещает-

ся в крайнее верхнее положение. Люнет раскрыт.

При выключении электромагнита 4 золотник 3 под действием лружины 7 перемещается вниз, перекрывая щель

между золотником 3 и выточкой и прекращая слив масла в сливной бак. Давление масла в полостях 15 гидро- цилиндров 5 и соединенной с ней полостью 16 золотникового устройст-

ва растет. Гидроцилиндры 5 и 6

вместе с золотником 3 перемещаются вниз до соприкосновения роликов 8 и 11 с обрабатываемой заготовкой 20, сливная щель открьшается, Вследст-

вие того, что площадь полости 14 гидроцилиндра 5 меньше, чем площадь полости 15, золотник посредством винта 21 настраивается так, что поступакнцее в золотниковое устрой-

ство масло через образуемую золотником 3 щель перетекает в сливное отверстие 17 с определенной интенсивностью, уравновешивая дайленне в полостях 14 и 15. Упорные ролики 11 воздействуют на заготовку 20 с определенным усилием.

С изменением формы и размеров обрабатываемой поверхности, о которую опирается следящий ролик 8,

перемещается вниз или иную сторону и золотник 3. При уменьшении диаметра сбрабатьюаемой детали 20 золотник 3 опускается и перекрьюает доступ масла через щель в сливное

отверстие 17. В полости 15 давление возрастает, становится большим, чем вполости 14,гидроцилиндр Звместе ,

с роликом 11 также опускается вниз, 1

С увеличением диаметра заготовки

следящий ролик 8 поднимает ; олот- ник 3, расширяет щель, образуемую золотником, и увеличивается интенсивность слива масла в сливной бак. Давление в полости 15 станет мень-

ше, чем в полрсти 14, и гидроци- линдр 5 вместе с роликом 11 поднимается вверх.

По окончании обработки детали 20 включается электромагнит 4, который, преодолевая сопротивление Пружины 7, перемещает золотник 3 вверх, тем самым открывая слив масла в сливной бак. Давление масла в полос-

тях 16 и 15 падает, и под действием пружины 18 и плунжерной пары 19 гидроцилиндры перемещаются в крайнее верхнее положение.

Включение и выключение электро- магнита производится автоматически при отводе и подводе резцедержателя для обработки детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Поворотный круг | 1990 |

|

SU1759702A1 |

| Устройство для автоматического управления гидронавесной системой сельскохозяйственного трактора при ресурсных испытаниях | 1976 |

|

SU700075A1 |

| Транспортное средство | 1988 |

|

SU1555149A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПЛОДОВ | 1970 |

|

SU280933A1 |

| Рыхлитель | 1983 |

|

SU1120071A1 |

| Регулятор гидросистемы управления положением рабочего органа сельскохозяйственной машины | 1989 |

|

SU1701135A1 |

| ГИДРОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2009 |

|

RU2398374C1 |

| Ползун зубошлифовального станка | 1985 |

|

SU1463407A1 |

| Предохранительное устройство привода рабочего органа горной машины от перегрузок | 1985 |

|

SU1283378A1 |

г:г

Фиг.3

6-6

Фи&

Фиг. 5

Составитель А. Гаврюшин Редактор Н. Пушненкова Техред М.Гергель Корректод М. Демчик

Заказ 702/21 - Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал Iirni Патент, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU157872A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-02-23—Публикация

1984-05-31—Подача