1

Изобретение относится к области обработки металлов резанием и может быть использовано, в частности, в тяжелых вальцешлифовальных станках, предназначенных для перешлифовки рабочей поверхности валков прокатных станов в собственных подшипниках с опорными подушками.

Известны системы, предназначенные для поддержания соответствия между усилием резания и усилием прижима губки люнета к изделию и выполненные в виде люнета, связанного с пинолью задней бабки станка, имеюш,ей гидростатические опоры, в которых поджим губки к изделию осуш,ествляется с помощью гидроцилиндра, штоковая полость которого связана -непосредственно с напорной магистралью системы, а в бесштоковую полость поступает управляющий сигнал от редукционного клапана управляюшего устройства, давление на выходе которого регулируется пружиной, сжатой толкателем, шуи которого упирается в скос клина. Этот клин связан со штоком другого цилиндра, подача жидкости в полости которого осуществляется под управляющим воздействием реверсивного золотника, а торцы этого золотника в свою очередь находятся под воздействием давления жидкости в камерах гидростатической опоры пиноли задней бабки через сильфонные камеры и толкатели с регулировочными винтами

для настройки усилия поджима губки, когда шлифовальный круг не касается изделия 1.

Недостатком известной гидравлической системы является то, что она может поддерживать усилие прижима губки люнета равным усилию резания во время всего процесса шлифования, так как увеличивает силу прижима губки люнета, если увеличивается сила резания, и не может поддерживать усилие прижима губки постоянным в процессе щлифования, что ограничивает область ее применения. Кроме того, данная гидравлическая следящая система не обладает достаточной точностью, поскольку управляющий сигнал, возникая в камерах гидростатической опоры задней бабки и проходя через сильфоны, реверсивный золотник, цилиндр, перемещающий клин управляющего устройства, суммирует погрешности этой аппаратуры и выдает команду исполнительному органу с запаздыванием.

Целью настоящего изобретения является автоматизация поддержания постоянной силы давления губок гидравлической следящей системы каждого люнета.

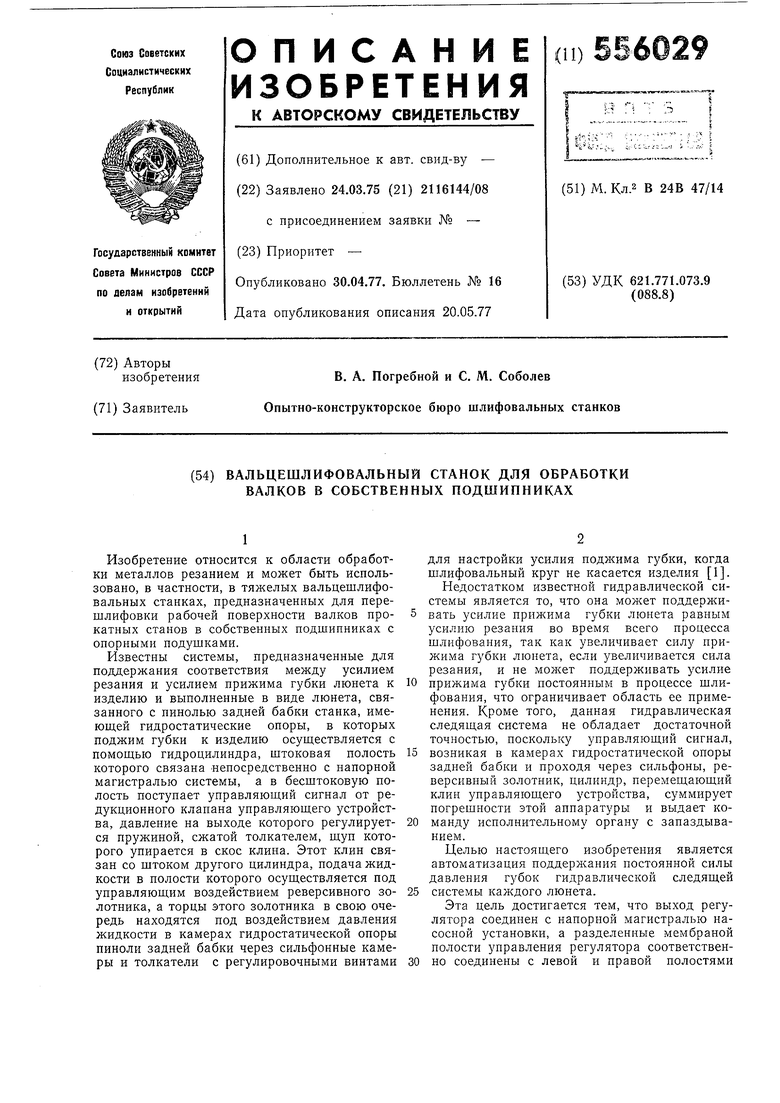

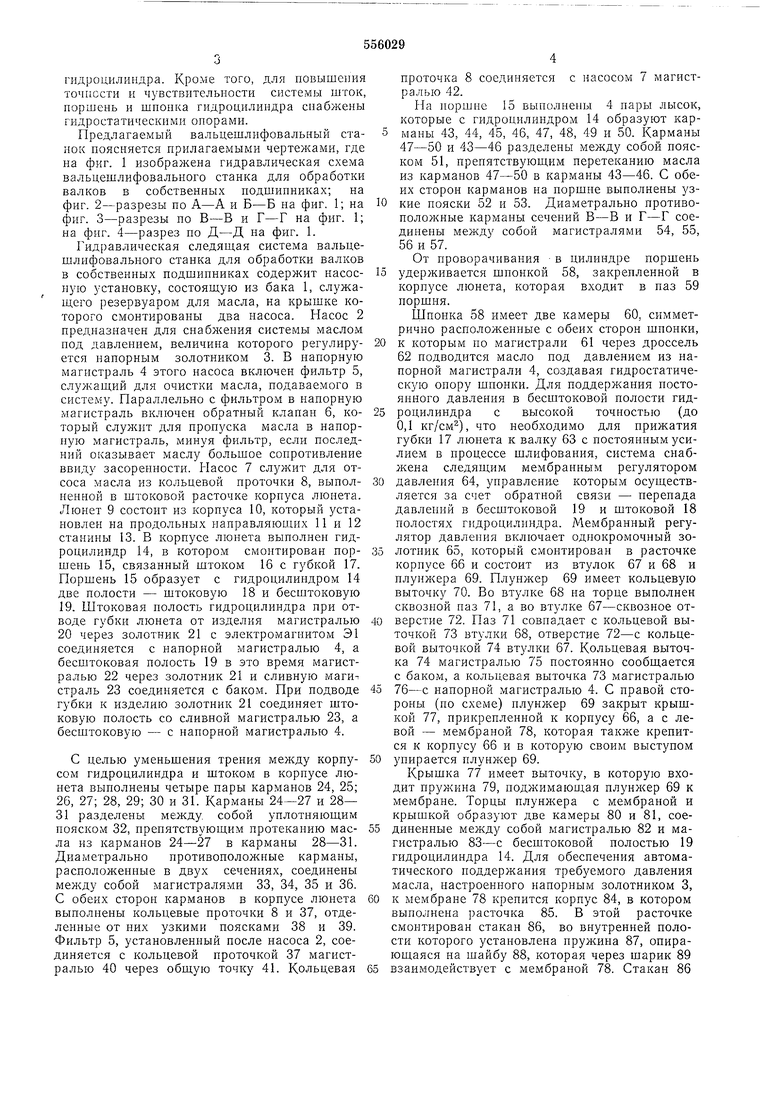

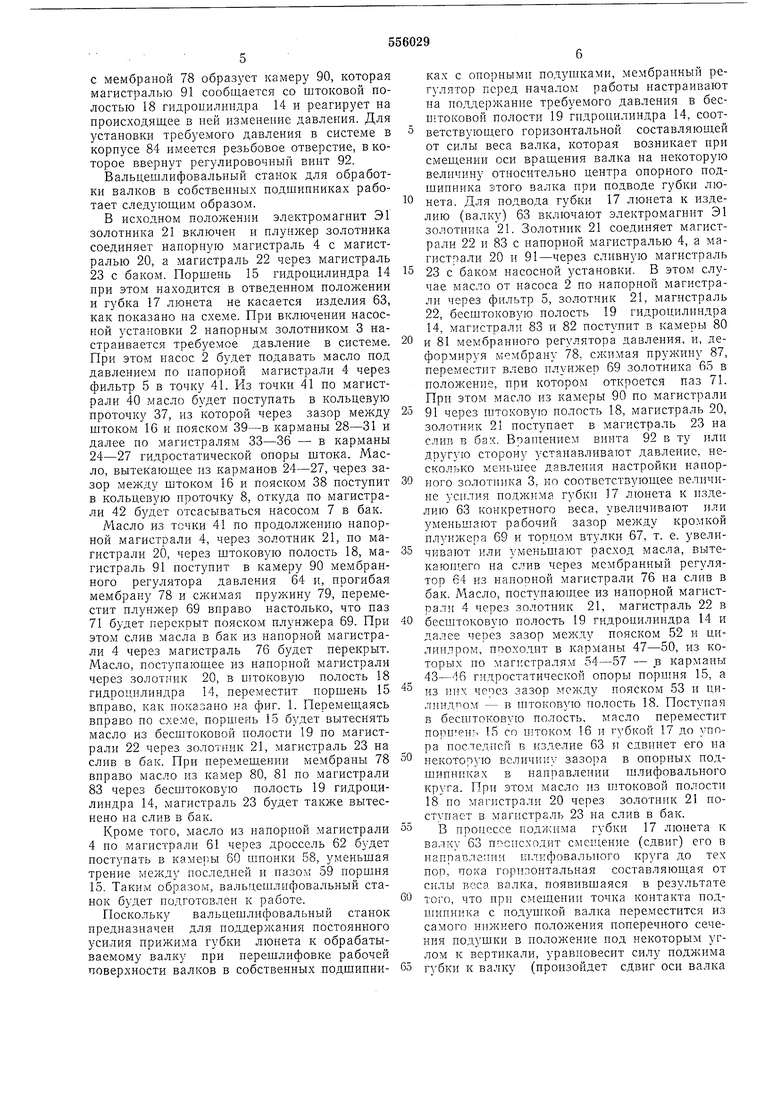

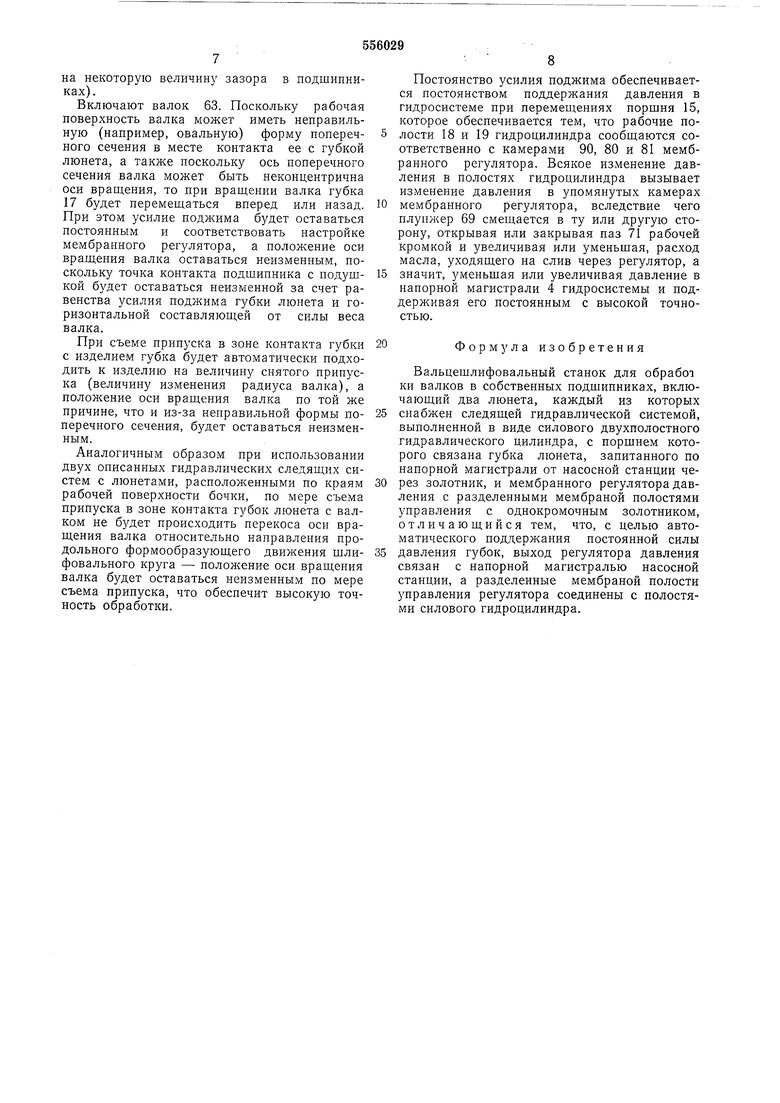

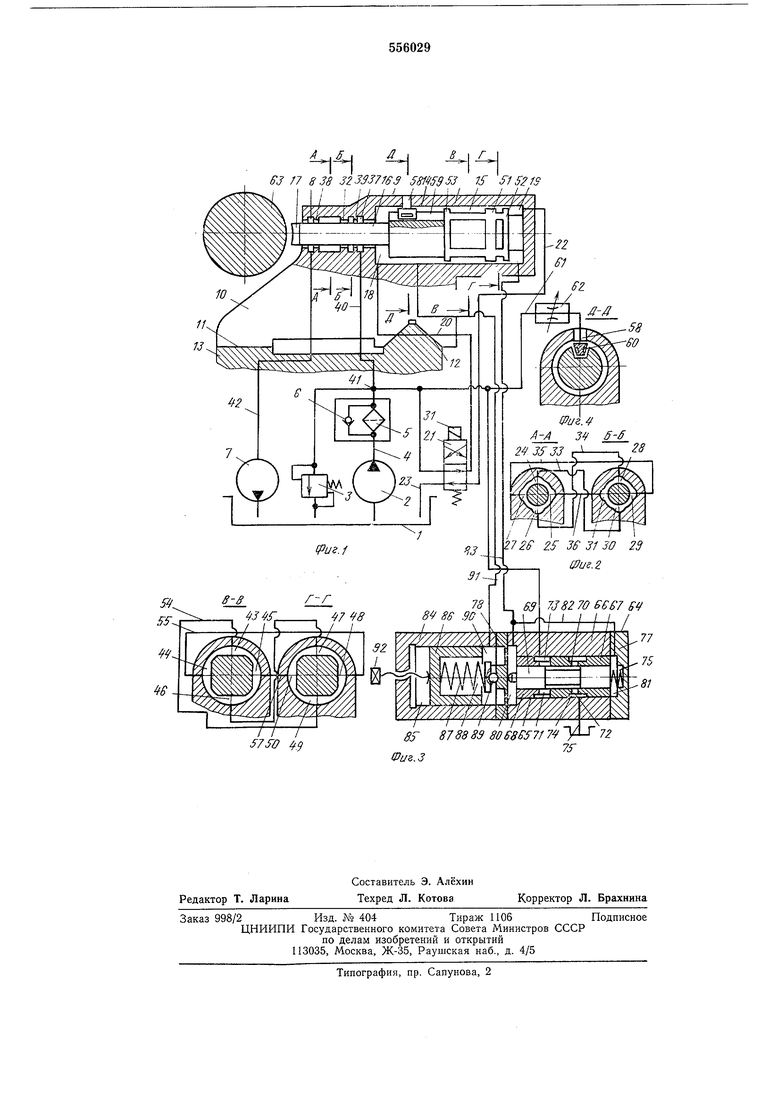

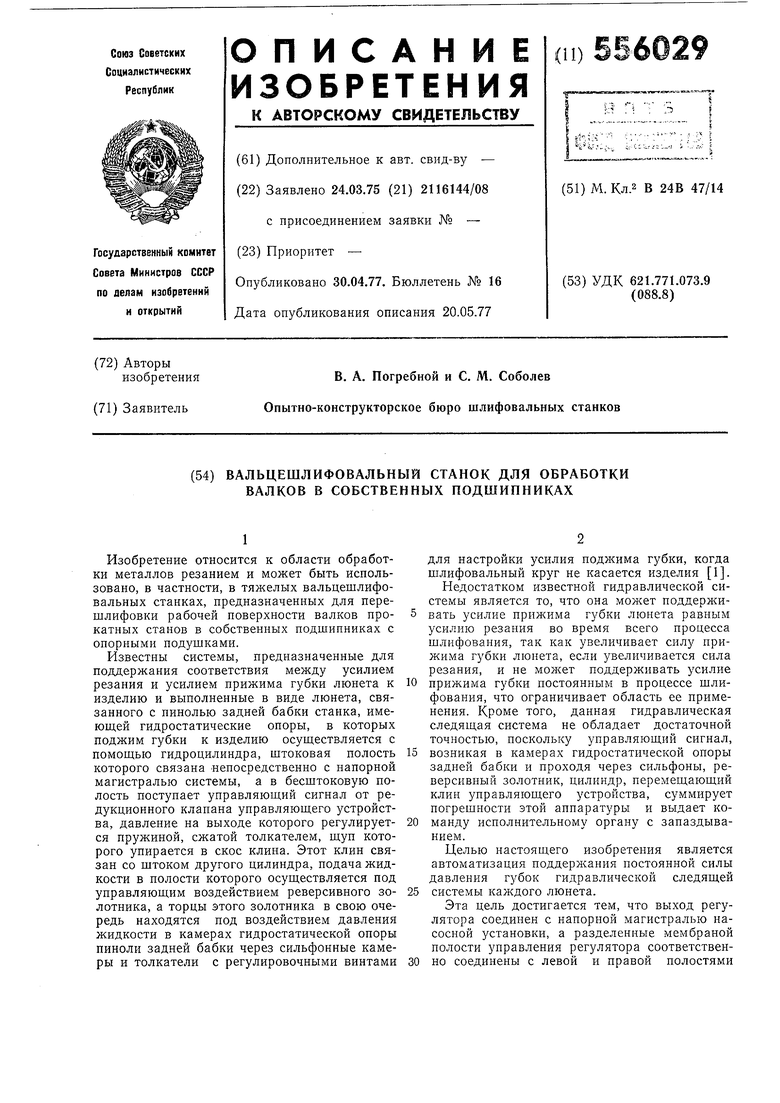

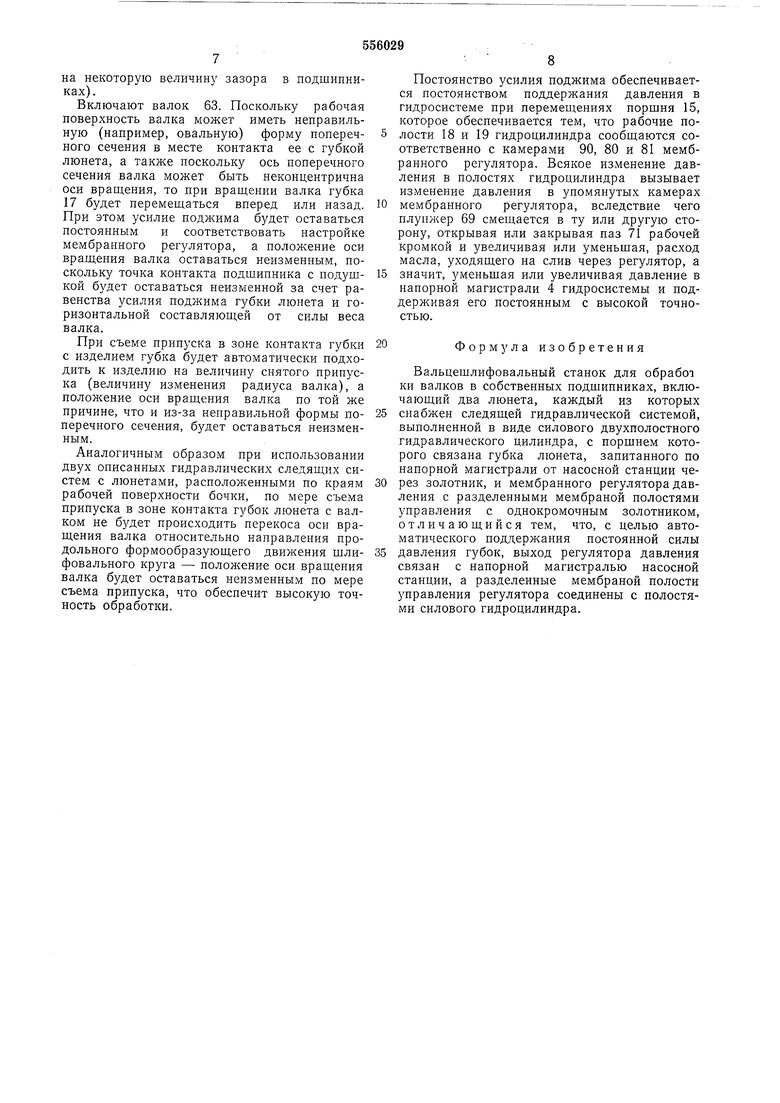

Эта цель достигается тем, что выход регулятора соединен с напорной магистралью насосной з становки, а разделенные мембраной полости управления регулятора соответственно соединены с левой и правой полостями гидроцилиндра. Кроме того, для повышения точиссти и чувствительиости системы шток, поршень и шпонка гидроцилиидра снабжены гидростатическими опорами. Предлагаемый вальцешлифовальный станок иоясняется прилагаемыми чертежами, где на фиг. 1 изображена гидравлическая схема вальцешлифовального станка для обработки валков в собственных подшипниках; на фиг. 2-разрезы по А-А и Б-Б на фиг. 1; на фиг. 3-разрезы по В-В и Г-Г на фиг. 1; на фиг. 4-разрез ио Д-Д на фиг. 1. Гидравлическая следяш,ая система вальдешлифовальиого станка для обработки валков в собственных подшипниках содержит насосную установку, состояш,ую из бака 1, служаш.его резервуаром для масла, на крышке которого смонтированы два насоса. Насос 2 предназначен для снабжения системы маслом нод давлением, величина которого регулируется напорным золотником 3. В напорную магистраль 4 этого насоса включен фильтр 5, служащий для очистки масла, подаваемого в систему. Параллельно с фильтром в напорную магистраль включен обратный клапан 6, который служит для пропуска масла в напорную магистраль, минуя фильтр, если последний оказывает маслу большое соиротивление ввиду засоренности. Насос 7 служит для отсоса масла из кольцевой проточки 8, выполненной в штоковой расточке корпуса люнета. Люнет 9 состоит из корпуса 10, который установлен на продольных направляющих 11 и 12 станины 13. В корпусе люнета выполнен гидроцилиидр 14, в котором смонтирован поршень 15, связанный штоком 16 с губкой 17. Поршень 15 образует с гидроцилиндром 14 две полости - штоковую 18 и бесштоковую 19. Штоковая полость гидроцилиидра при отводе губки люнета от изделия магистралью 20 через золотник 21 с электромагнитом Э1 соединяется с иапорной магистралью 4, а бесштоковая полость 19 в это время магистралью 22 через золотник 21 и сливную магит страль 23 соединяется с баком. При подводе губки к изделию золотник 21 соединяет штоковую полость со сливной магистралью 23, а бесштоковую - с напорной магистралью 4. С целью уменьшения треиия между корпусом гидроцилиндра и штоком в корпусе люнета выполнены четыре пары карманов 24, 25; 26, 27; 28, 29; 30 и 31. Карманы 24-27 и 28- 31 разделены между собой уплотняющим пояском 32, препятствующим протеканию масла из карманов 24-27 в карманы 28-31. Диаметральио противоположные карманы, расположенные в двух сечениях, соединены между собой магистралями 33, 34, 35 и 36. С обеих сторон карманов в корпусе люнета выполпены кольцевые проточки 8 и 37, отделенные от них узкими поясками 38 и 39. Фильтр 5, установленный после насоса 2, соединяется с кольцевой проточкой 37 магистралью 40 через общую точку 41. Кольцевая проточка 8 соединяется с насосом 7 магистралью 42. На поршие 15 выполнены 4 нары лысок, которые с гидроцилиидром 14 образуют карманы 43, 44, 45, 46, 47, 48, 49 и 50. Карманы 47-50 и 43-46 разделены между собой пояском 51, препятствующим перетеканию масла из карманов 47-50 в карманы 43-46. С обеих сторон карманов на поршне выполнены узкие пояски 52 и 53. Диаметральио противоположные карманы сечений В-В и Г-Г соединены между собой магистралями 54, 55, 56 и 57. От проворачивания в цилиндре поршень удерживается шпонкой 58, закрепленной в корпусе люнета, которая входит в паз 59 поршня. Шпонка 58 имеет две камеры 60. симметрично распололсениые с обеих сторон шионки, к которым но магистрали 61 через дроссель 62 подводится масло под давлением из напорной магистрали 4, создавая гидростатическую опору шпонки. Для поддержания иостояиного давления в бесштоковой полости гидроцилиидра с высокой точностью (до 0,1 кг/см), что необходимо для прижатия губки 17 люиета к валку 63 с постоянным усилием в процессе шлифования, система снабжена следящим мембранным регулятором давления 64, управление которым осуществляется за счет обратной связи - перепада давлений в бесштоковой 19 и штоковой 18 полостях гидроцилиндра. Мембранный регулятор давления включает однокромочный золотиик 65, который смонтирован в расточке корпусе 66 и состоит из втулок 67 и 68 и плунжера 69. Плунжер 69 имеет кольцевую выточку 70. Во втулке 68 иа торце выполнен сквозной паз 71, а во втулке 67-сквозное отверстие 72. Паз 71 совпадает с кольцевой выточкой 73 втулки 68, отверстие 72-с кольцевой выточкой 74 втулки 67. Кольцевая выточка 74 магистралью 75 постоянно сообщается с баком, а кольцевая выточка 73 магистралью 76-с напорной магистралью 4. С правой стороны (по схеме) плунжер 69 закрыт крышкой 77, прикрепленной к корпусу 66, а с левой - мембраной 78, которая также крепится к корпусу 66 и в которзю своим выступом упирается плунжер 69. Крышка 77 имеет выточку, в которую входит пружина 79, поджимающая плунжер 69 к мембране. Торцы плунжера с мембраной и крышкой образуют две камеры 80 и 81, соеиненные между собой магистралью 82 и магистралью 83-с бесштоковой полостью 19 гидроцилиндра 14. Для обеспечения автомаического поддержания требуемого давления масла, настроеииого напорным золотником 3, к мембране 78 крепится корпус 84, в котором ыполнена расточка 85. В этой расточке монтирован стакан 86, во внутренней полоти которого установлена пружина 87, опиращаяся на шайбу 88, которая через шарик 89 заимодействует с мембраной 78. Стакан 86 с мембраной 78 образует камеру 90, которая магистралью 91 сообщается со штоковой полостью 18 гидроцилнндра 14 и реагирует на происходящее в ней измененне давления. Для установки требуемого давления в системе в корпусе 84 имеется резьбовое отверстие, в которое ввернут регулировочный винт 92. Вальцешлифовальный станок для обработки валков в собственных подщинниках работает следующим образом. В исходном положении электромагнит Э1 золотника 21 включен и золотника соединяет напорную магистраль 4 с магистралью 20, а магистраль 22 через магистраль 23 с баком. Порщень 15 гидроцилиндра 14 при этом находится в отведенном положении и губка 17 люнета не касается изделия 63, как показано на схеме. При включении насосной установки 2 напорным золотником 3 настраивается требуемое давление в системе. При этом насос 2 будет подавать масло под давлением по напорной магистрали 4 через фильтр 5 в точку 41. Из точки 41 по магистрали 40 масло будет поступать в кольцевую проточку 37, из которой через зазор между щтоком 1G и пояском 39-в карманы 28-31 и далее по магистралям 33-36 - в карманы 24-27 гидростатической оноры штока. Масло, вытекающее из карманов 24-27, через зазор между штоком 16 и пояском 38 поступит в кольцевую проточку 8, откуда по магистрали 42 будет отсасываться насосом 7 в бак. Масло из течки 41 по продолжению напорной магистрали 4, через золотник 21, по магистрали 20, через идтоков ао полость 18, магистраль 91 поступит в камеру 90 мембранного регулятора давления 64 и, прогибая мембрану 78 и сжимая пружину 79, переместит плунжер 69 вправо настолько, что паз 71 будет перекрыт пояском плунжера 69. При этом слив масла в бак из нанорной магистрали 4 через магистраль 76 будет перекрыт. Масло, поступающее из напорной магистрали через золотник 20, в потоковую полость 18 гидроцилиндра 14, переместит порщень 15 вправо, как показано на фиг. 1. Перемещаясь вправо по схеме, поршень 15 будет вытеснять масло из бесщтоковой полости 19 по магистрали 22 через золотник 21, магистраль 23 на слив в бак. При перемещении мембраны 78 вправо масло из камер 80, 81 по магистрали 83 через бесщтоковую полость 19 гидроцилиндра 14, магистраль 23 будет также вытеснено на слив в бак. Кроме того, масло из напорной магистрали 4 по магистрали 61 через дроссель 62 будет поступать в камеры 60 щнонки 58, уменьщая трение между последней и назом 59 порщня 15. Таким o6pa3o vi, валь л;еп1лифовальнь Й станок будет подготовлен к работе. Поскольку вальцещлифовальный станок предназначен для поддержания постоянного усилия прижима губки люнета к обрабатываемому валку при перещлифовке рабочей поверхности валков в собственных подшипниках с опорными подущками, мембранный регулятор перед началом работы настраивают на поддержание требуемого давления в бесП1ТОКОВОЙ полости 19 гидронилиндра 14, соответствующего горизонтальной составляющей от силы веса валка, которая возникает при смещении оси вращения валка на некоторую величину относительно центра опорного подщипника этого валка при подводе губки люнета. Для подвода губки 17 люнета к изделию (валку) 63 включают электромагнит Э1 золотника 21. Золотник 21 соединяет магистрали 22 и 83 с напорной магистралью 4, а магистоали 20 и 91-через сливную магистраль 23 с баком насосной установки. В этом случае масло от насоса 2 но напорной магистрали через фильтр 5, золотник 21, магистраль 22, бесщтоковую полость 19 гидроцилиндра 14, магистрали 83 и 82 постлнит в камеры 80 и 81 мембранного регулятора давления, и, деформируя мембрану 78, сжимая 87, переместит влево плунжер 69 золотника 65 в положение, при котором откроется паз 71. При этом масло из камеры 90 по магистрали 91 через щтоковую полость 18, магистраль 20, золотник 21 поступает в магистраль 23 на слив в бах. Враптением винта 92 в ту или другую сторону устанавливают давление, несколько меньщее давления настройки напорного золотника 3, но соответствующее величине усилия поджима губки 17 люнета к изделию 63 конкретного веса, увеличивают или уменьшают рабочий зазор между кромкой плунжера 69 и торцом втулки 67, т. е. увеличивают или уменьшают расход масла, вытекаюи1его на слив через мембранный регулятор 64 из наносной магистрали 76 на слив в бак. Масло, поетунающ.ее из ианорной магистрали 4 через золотник 21, магистраль 22 в бесщтоковую полость 19 гидроцилиндра 14 и далее через зазор между пояском 52 и цилиндром, пооходит в карманы 47-50, из которых по магистралям 54-57 - в карманы 43-46 гидростатической опоры порщня 15, а из них через зазор между пояском 53 и цнлнндгюм - в штоковую полость 18. Поступая в бесштоковую полость, масло переместит порнень 15 со щтоком 16 и губкой 17 до уппра последней в изделие 63 и сдвинет его на некоторую величину зазора в опорных подщипннках в направлении шлифовального круга. При этом масло нз щтоковой полости 18 но магистрали 20 через золотник 21 поступает в магистраль 23 на слив в бак. В процессе поджима губки 17 люнета к валку 63 посисходит смеи,ение (сдвиг) его в направлепии л.1ифовального круга до тех пор, пока горизонтальная составляющая от нлы веса валка, появивщаяся в результате ого, что при смещеиии точка контакта подИШНнка с нодуп1кой валка переместится из амого нижнего положения поперечного сечеия подущки в положение под некоторым угом к вертикали, уравновесит силу иоджима убки к валку (произойдет сдвиг оси валка

на некоторую величину зазора в подшипниках).

Включают валок 63. Поскольку рабочая поверхность валка может иметь неправильную (например, овальную) форму поперечного сечения в месте контакта ее с губкой люнета, а также поскольку ось поперечного сечения валка может быть неконцентрична оси вращения, то при вращении валка губка 17 будет перемещаться вперед или назад. При этом усилие поджима будет оставаться постоянным и соответствовать настройке мембранного регз лятора, а положение оси вращения валка оставаться неизменным, поскольку точка контакта подщипника с подущкой будет оставаться неизменной за счет равенства усилия поджима губки люнета и горизонтальной составляющей от силы веса валка.

При съеме припуска в зоне контакта губки с изделием губка будет автоматически подходить к изделию на величину снятого припуска (величину изменения радиуса валка), а положение оси вращения валка по той же причине, что и из-за неправильной формы поперечного сечения, будет оставаться неизменным.

Аналогичным образом при использовании двух описанных гидравлических следящих систем с люнетами, расположенными по краям рабочей поверхности бочки, по мере съема припуска в зоне контакта губок люнета с валком не бздет происходить перекоса осп вращения валка относительно направления продольного формообразующего движения щлифовального круга - положение оси вращения валка будет оставаться неизменным по мере съема припуска, что обеспечит высокую точность обработки.

Постоянство усилия поджима обеспечивается постоянством поддержания давления в гидросистеме при перемещениях поршня 15, которое обеспечивается тем, что рабочие полости 18 и 19 гидроцилиндра сообщаются соответственно с камерами 90, 80 и 81 мембранного регулятора. Всякое изменение давления в полостях гидроцилиндра вызывает изменение давления в упомянутых камерах

мембранного регулятора, вследствие чего плунжер 69 смещается в ту или другую стороиу, открывая или закрывая паз 71 рабочей кромкой и увеличивая или уменьщая, расход масла, уходящего на слив через регулятор, а

значит, уменьщая или увеличивая давление в напорной магистрали 4 гидросистемы и поддерживая его постоянным с высокой точностью.

Формула изобретения

Вальцещлифовальный станок для обработ ки валков в собственных подщипниках, включающий два люнета, каждый из которых

снабжен следящей гидравлической системой, выполненной в виде силового двухполостного гидравлического цилиндра, с порщнем которого связана губка люнета, запитанного по напорной магистрали от насосной станции через золотник, и мембранного регулятора давления с разделенными мембраной иолостями управления с одиокромочным золотником, отличающийся тем, что, с целью автоматического поддержания иостоянной силы

давления губок, выход регулятора давления связан с напорной магистралью насосной станции, а разделенные мембраной полости управления регулятора соединены с полостями силового гидроцилиндра.

,f

H

ffJ /7 ffjg 3Z33J77ff3 5mf9.53 Zf УЙ/-

/7 7 J/JZ ,

/ / / / / / i / / / / /, {р77Г УА//У //1//////

J 7 И-Г 7

75Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сильфонов | 1984 |

|

SU1263390A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД РАБОЧЕГО ОБОРУДОВАНИЯ ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1973 |

|

SU398725A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU929463A1 |

| Пресс для склеивания | 1976 |

|

SU656870A1 |

| ГИДРОМЕХАНИЧЕСКОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЫ | 2007 |

|

RU2372216C2 |

| ГИДРОПРИВОД МЕХАНИЗМА ПОВАЛА ДЕРЕВЬЕВ | 1971 |

|

SU304911A1 |

| ПРИВОД К УСТРОЙСТВУ для БУРЕНИЯ СКВАЖИНЫ | 1971 |

|

SU310008A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1973 |

|

SU394234A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| Гидропривод рабочих органов лесозаготовительной машины (его варианты) | 1984 |

|

SU1259527A1 |

Авторы

Даты

1977-04-30—Публикация

1975-03-24—Подача