Изобретение относится к горнодобывающей и металлургической промышленности, преимущественно для уменьшения пылеобра- зования при ведении очистных работ, дроблении, сортировке и перегрузках пылящих материалов, в частности кокса с тсого тушения.

Цель изобретения повь шение экономичности и эффективности способа предварительного увлажнения пылящих материалов.

На фиг. 1 и 2 показань графики зависимости.

Пылеобразование при дроблении кокса значительно уменьщается при влажности кокса V 10%. Для предварительного увлажнения кокса cjocoro тушения его вначале орошают раствором смачивателя до влажности 0,5-3%, что составляет 5-30% от указанного значения W . После впитывания раствора смачивателя в куски кокса, для чего требуется 10-20 с, его орои ают водой и доводят влажность до 10%.

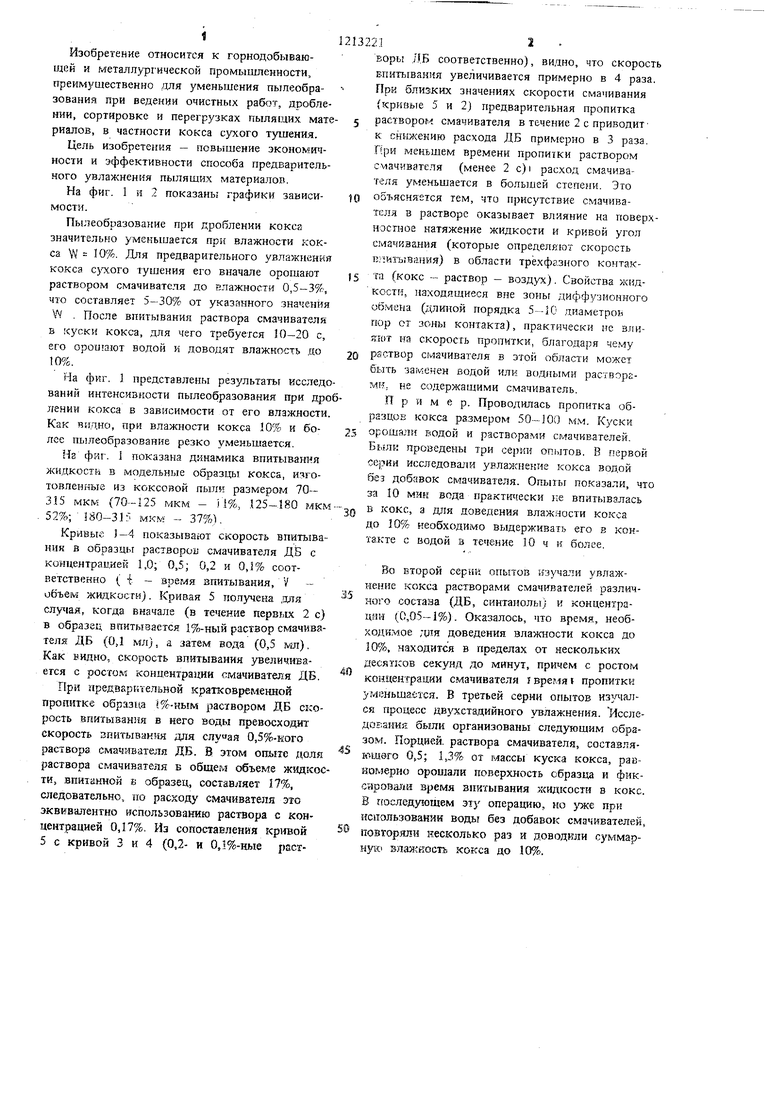

На фиг. 1 представлены результаты ксследо ваний интенсивности пылеобразования при дролении кокса в зависимости от его влажности Как видно, при влажности кокса 10% и более Пылеобразование резко уменьшается.

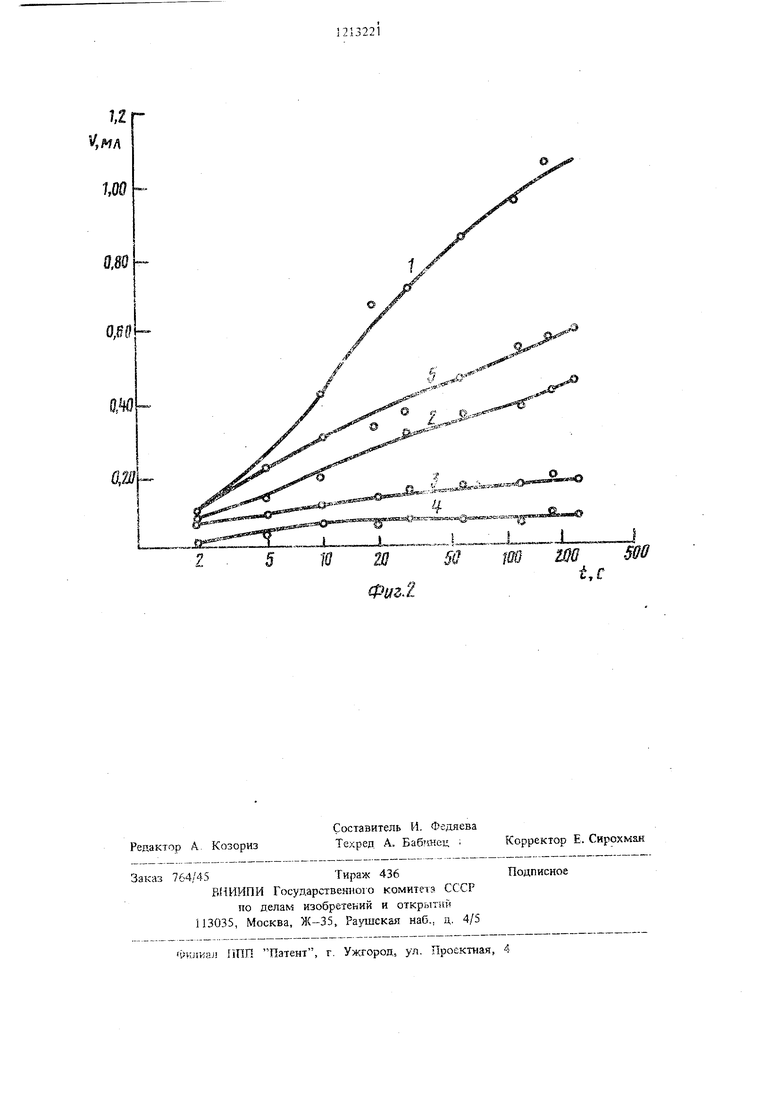

Hs фиг. показана динамика впитывания ЖИДКОСТИ в модельные образцы кокса, изготовленные из коксовой пьшй размером 70- 315 мкм (70-125 мкм - J1%, 125-180 мкм 52%; 180-31 мкм - 37%).

Кривые 1-4 показывают скорость впитыва- ник в образцы растворов смачивателя Д1з с концентрацией 1,0; 0,5; 0,2 и 0,% соответственно ( i время вш{тывания, V объем жидкости). Кривая 5 получена дан случая, когда вначале (в течение первых 2 с) в образец впитывается 1%-ный раствор смачивателя ДБ (0,1 мл), а затем вода (0,5 ivm). Как видно, скорость впитывания увеличивается с pocToivs концентрации смачивателя ДБ.

При предаарктельной кратковременной пропитке образца 1%-ным раствором ДБ скорость впитывания в него воды превосходт скорость впитывания для случая 0,5%-ного раствора смачивателя ДБ. В этом опыте доля раствора смачивателя в общем объеме жидкости, впитанной в образец, составляет 17%, следовательно, по расходу смачивателя эхо эквивалентно использованию раствора с концентрацией 0,17%, Из сояоставления гфнвой 5 с кривой 3 и 4 (0,2- и 0,1%-ные pscr

5

0

5

5

0

воры ДБ соответственно), видно, что скорость впитывания увеличивается примерно в 4 раза. При близких значениях скорости смачивания (кривые 5 и 2) предварительная пропитка pacTBOpoh f смачивателя в течение 2 с приводит к: сннжению расхода ДБ примерно в 3 раза. При меньшем времени пропитки раствором смачивателя (менее 2 с) i расход смачивателя уменьшается в большей степени. Это объясняется тем, что присутствие смачивателя в растворе оказывает влияние на поверхностное натяжение жидкости и кривой угол смачивания (которые определяют скорость Е}:йгь;вания) в области трехфазного контакта (кокс - раствор - воздух). Свойства жидкости, находящиеся вне зоны диффузионного

обмена (длиной порядка 510 диаметров

пор от зоны контакта), практически не вли- на скорость пропитки, благодаря чему раствор смачивателя в этой области может быть заменен водой или водными растворг- мк, не содержащими смачиватель.

Пример. Проводилась пропитка образцов кокса размером 50-JOO мм. Куски орошали водой и растворами смачивателей. Были проведены три серии опытов. В первой серии исследовали ув.пажне1 ие кокса водой без добавок смачивателя. Опыты показали, что за Ш мик вода практ№ ески не впитывалась Б кокс, а для доведения влажности кокса до 10% необходимо выдерживать его в контакте с водой в течение 10 ч к более.

Во второй серяи опытов изучали увлажнение кокса растворами смачивателей различного состава (ДБ, синтанолы) и концентрации (0,05-1%). Оказалось, что время, необходимое ;щя доведения влажности кокса до 10%, находится в пределах от нескольких десятков секун.д до минут, причем с ростом концентрации смачивателя I время t пропитки уменьшается. В третьей серии опытов из ;А1ал- Ой процесс дв} хстадийного увлажнения. Иссле- доЕ:ания были организованы следующим образом. Порцией, раствора смачивателя, состав.пя- юшэго 0,5; 1,3% от массы куска кокса, рав- KOfvjepHO орошали поверхность образца и фик- саройагш время впитывания х идкости в кокс. В ггаследующем эту операцию, но уже при исяользоваНйн воды без добавок смачивателей, повторяли несколько раз и доводили суммар- нуи1 влаяшость кокса до 10%.

и

Km W

0,80

0,0т

Q,W

„„.

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пылеподавления | 1985 |

|

SU1283423A1 |

| СПОСОБ ВЫБОРА ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ПРИ УВЛАЖНЕНИИ КАМЕННЫХ УГЛЕЙ | 1998 |

|

RU2162154C2 |

| Состав для закрепления пылящих поверхностей | 2021 |

|

RU2770264C1 |

| СОСТАВ ДЛЯ ПЫЛЕПОДАВЛЕНИЯ | 2021 |

|

RU2766337C1 |

| СПОСОБ НЕПРЕРЫВНОГО КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2050427C1 |

| Смачиватель для подавления угольной пыли | 2023 |

|

RU2808060C1 |

| Состав для борьбы с пылью | 1990 |

|

SU1810585A1 |

| СПОСОБ ВЫБОРА ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ПРИ УВЛАЖНЕНИИ КАМЕННЫХ УГЛЕЙ ПО КОЭФФИЦИЕНТУ ПРОНИЦАЕМОСТИ | 2013 |

|

RU2533562C1 |

| Способ увлажнения пылящих объектов на конвейере | 1988 |

|

SU1615388A1 |

| Состав для борьбы с пылью | 1979 |

|

SU829973A1 |

Редактор А. Козориз

Составитель И. Федяева

Техред А. Баб шец ;Корректор Е. Сирохман

764/45Тираж 436Подписное

В1{ИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, NfocKBa, Ж-35, Раушская наб.. д. 4/5

fyvuiKaj ГШП Патент, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU271467A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ увлажнения угольного пласта | 1981 |

|

SU1084464A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-02-23—Публикация

1983-08-05—Подача