12

Изобретение относится к машиностроению, а именно к двигателестрое- нию, и может быть использовано в двигателях внутреннего сгорания для смазки коренных и шатунных подшипников коленчатого вала двигателя.

Целью изобретения является повышение надежности путем улучшения смазки.

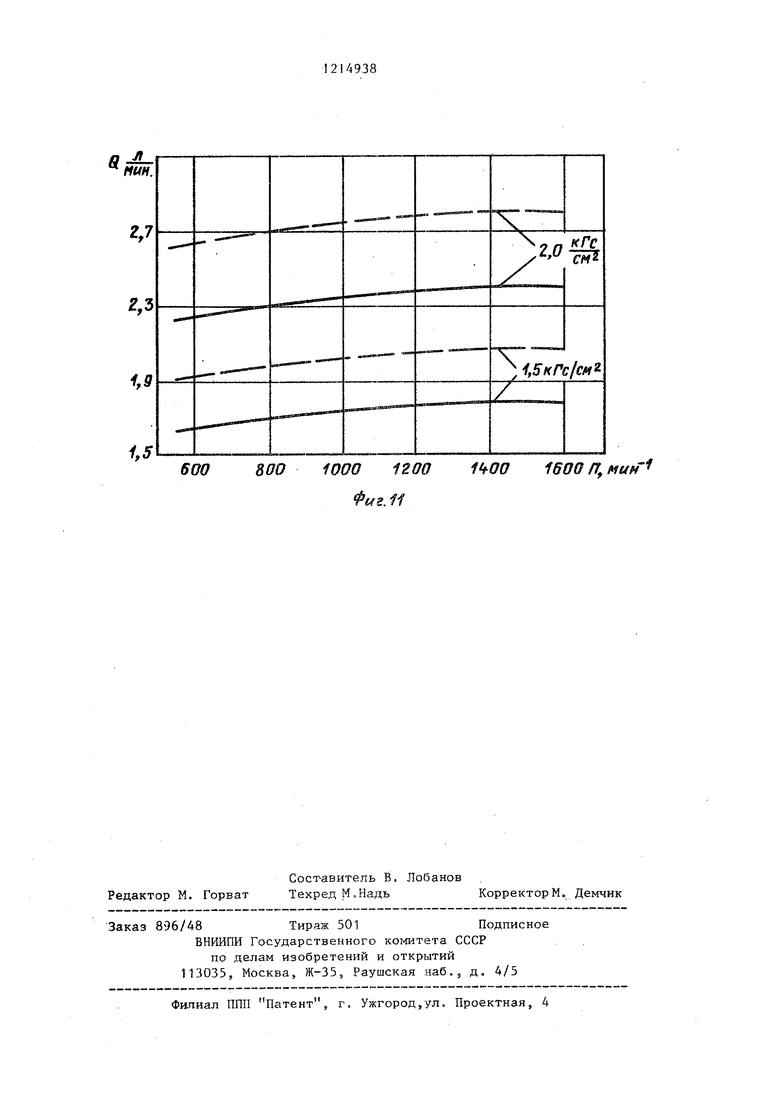

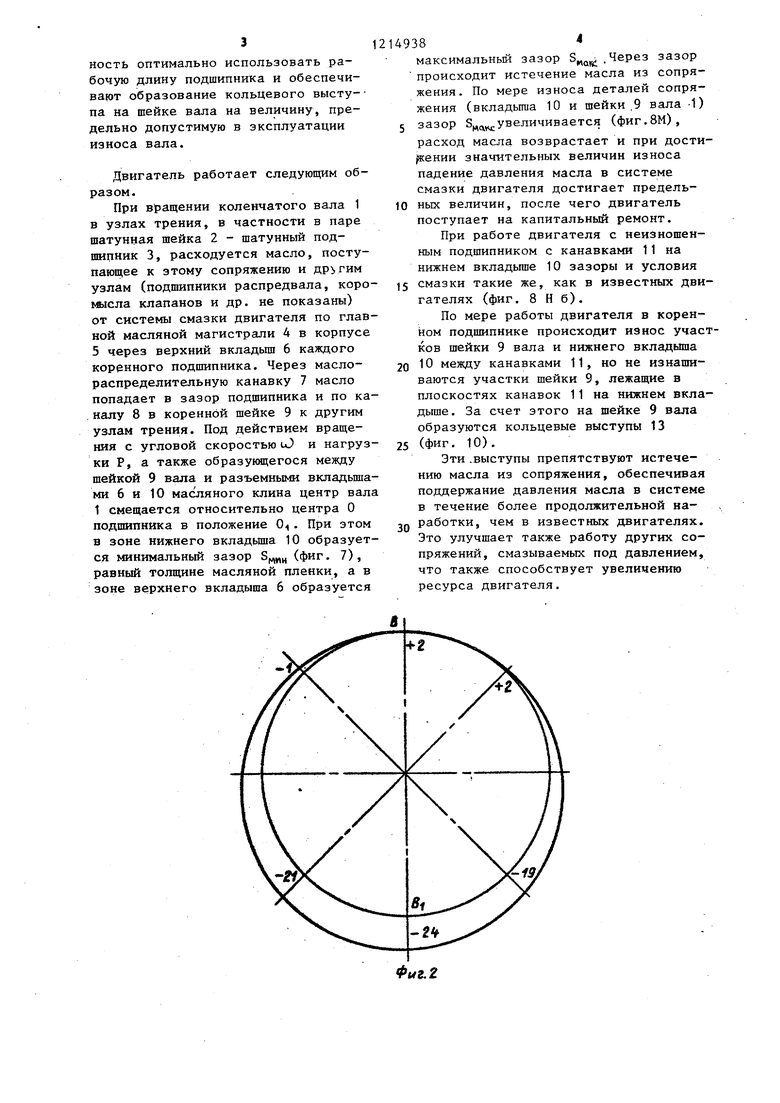

На фиг. 1 показана часть двигателя с системой смазки и подшипниками коленчатого вала; на фиг. 2 - типичная диаграмма износа верхнего и нижнего вкладышей коренных подшипников автотракторных двигателей; на фиг. 3 - вид на внутреннюю поверхность верхнего вкладыша подшипника; на фиг;. 4 - сечение А-А на фиг. 3; на фиг. 5 - вид,нижнего вкладьш1а подшипника; на 1ФИГ. 6 - сечение Б-Б на фиг. 5; на фиг.7 - схематическое расположение вращающегося в подшипнике коленчатого вала; на фиг. 8 - динамика износа и появления выступов на шейке вала для неизношенного сопряжения; на фиг, 9 - то же, для изношенного сопряжения для подшипников с нижним вкладышем без канавок; на фиг. 10 - то же, для подшипника с нижним вкладышем, имеющим канавки; на фиг. 11 - зависимость изменения расхода масла Q л/мин через сопряжение коренного подшипника двигателя от частоты вращения вала при различном давлении подаваемого в подшипник масла.

Коленчатый вал 1 установлен так, что шатунная шейка 2 составляет пару трения с шатунным подшипником 3. Смазка к этому сопряжению и другим узлам трения в двигателе подводится от системы смазки по главной масляной магистрали 4, выполненной в корпусе 5 двигателя, через верхний вкладьш 6 каждого коренного подшипника с выполненной в нем маслораспре- делительной канавкой 7 и канал 8, проходящий в коренной шейке 9 коленчатого вала и сообщенный с другими каналами системы смазки двигателя.

Каждый коренной подшипник имеет также нижний вкладьш 10, на внутренней поверхности которого у торцов выполнены по одной дополнительной канавке 1 1 .

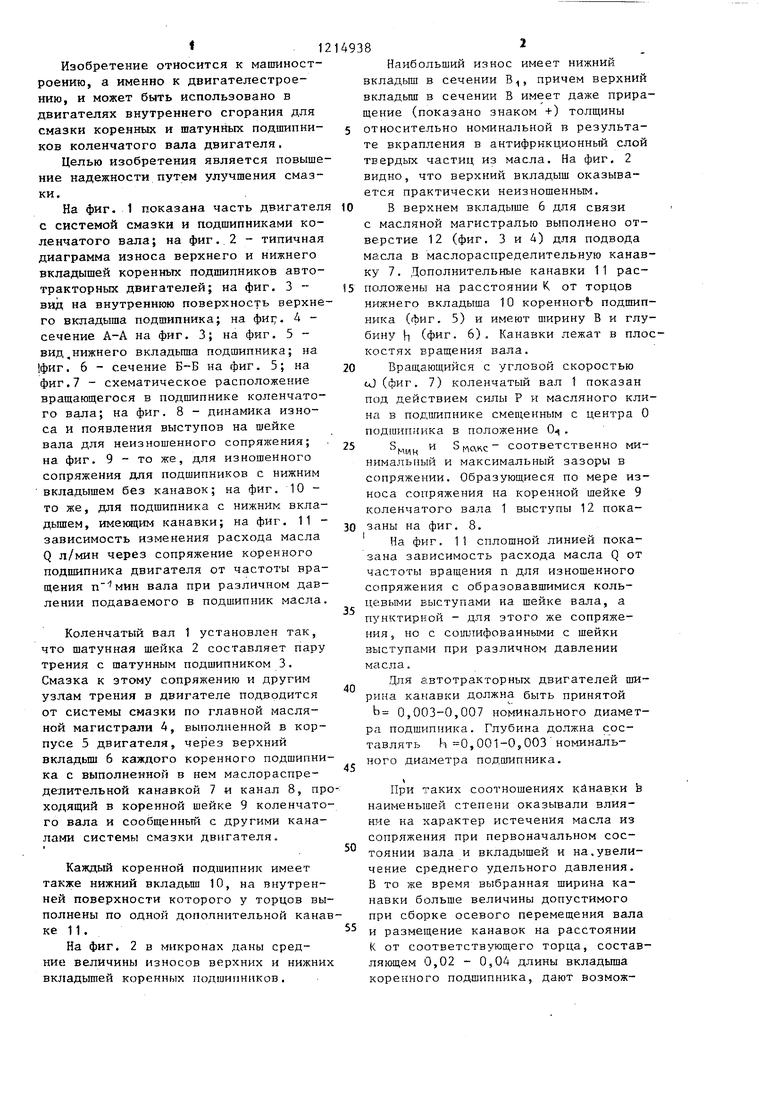

На фиг. 2 в микронах даны средние величины износов верхних и нижних вкладышей коренных подшипников.

149382

Наибольший износ имеет нижний вкладьш в сечении В, причем верхний вкладьш в сечении В имеет даже приращение (показано знаком +) толщины 5 относительно номинальной в результате вкрапления в антифрикционный слой твердых частиц из масла. На фиг. 2 видно, что верхний вкладыш оказывается практически неизношенным.

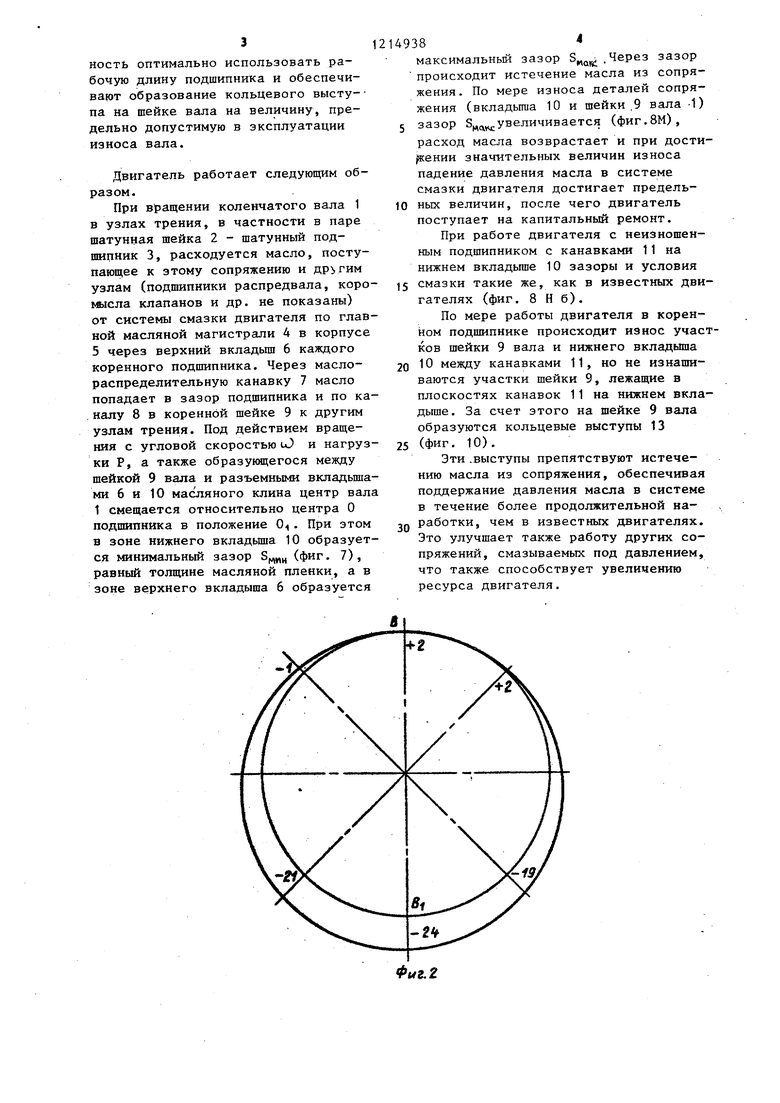

10 В верхнем вкладыше 6 для связи с масляной магистралью выполнено отверстие 12 (фиг. 3 и 4) для подвода масла в маслораспределительную канавку 7. Дополнительные канавки 11 рас15 положены на расстоянии К от торцов нижнего вкладыша 10 коренногЬ подшипника (фиг. 5) и имеют ширину В и глубину h (фиг. 6), Канавки лежат в плоскостях вращения вала.

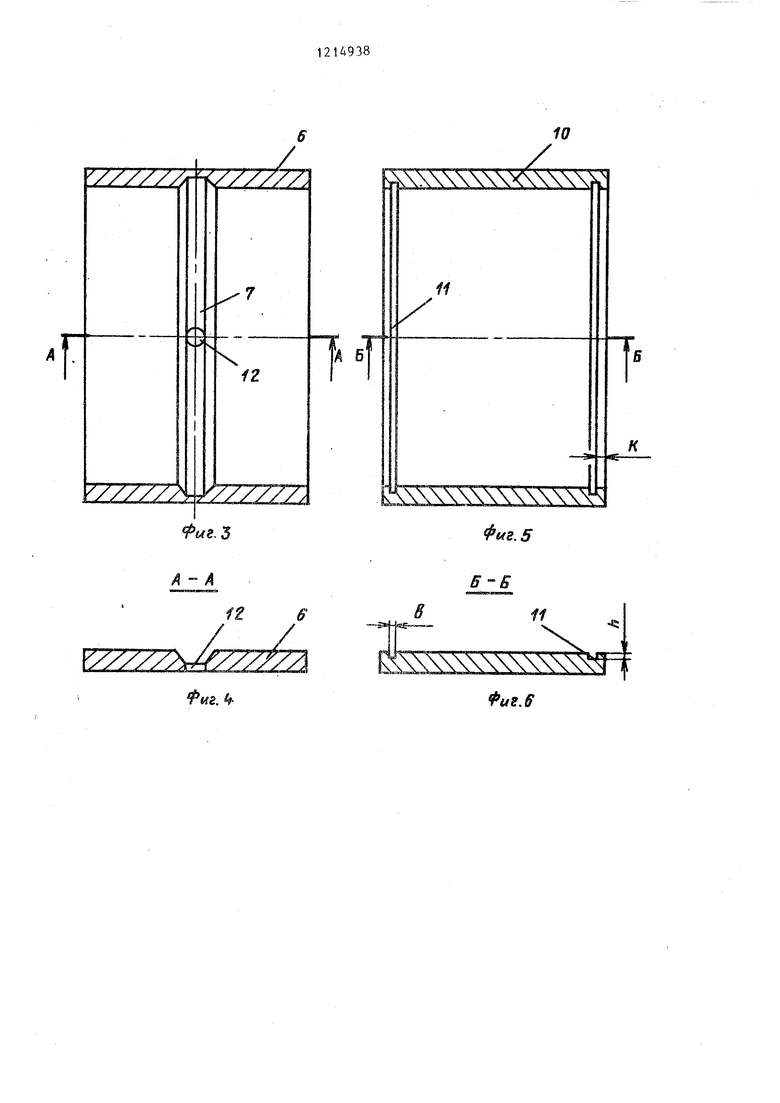

20 Вращающийся с угловой скоростью uJ (фиг. 7) коленчатый вал 1 показан под действием силы Р и масляного клина в подшипнике смещенным с центра О подшипника в положение 0.

25

35

40

45

50

55

и соответственно минимальный и максимальный зазоры в сопряжении. Образующиеся по мере износа сопряжения на коренной шейке 9 коленчатого вала 1 выступы 12 пока- 30 заны на фиг. 8.

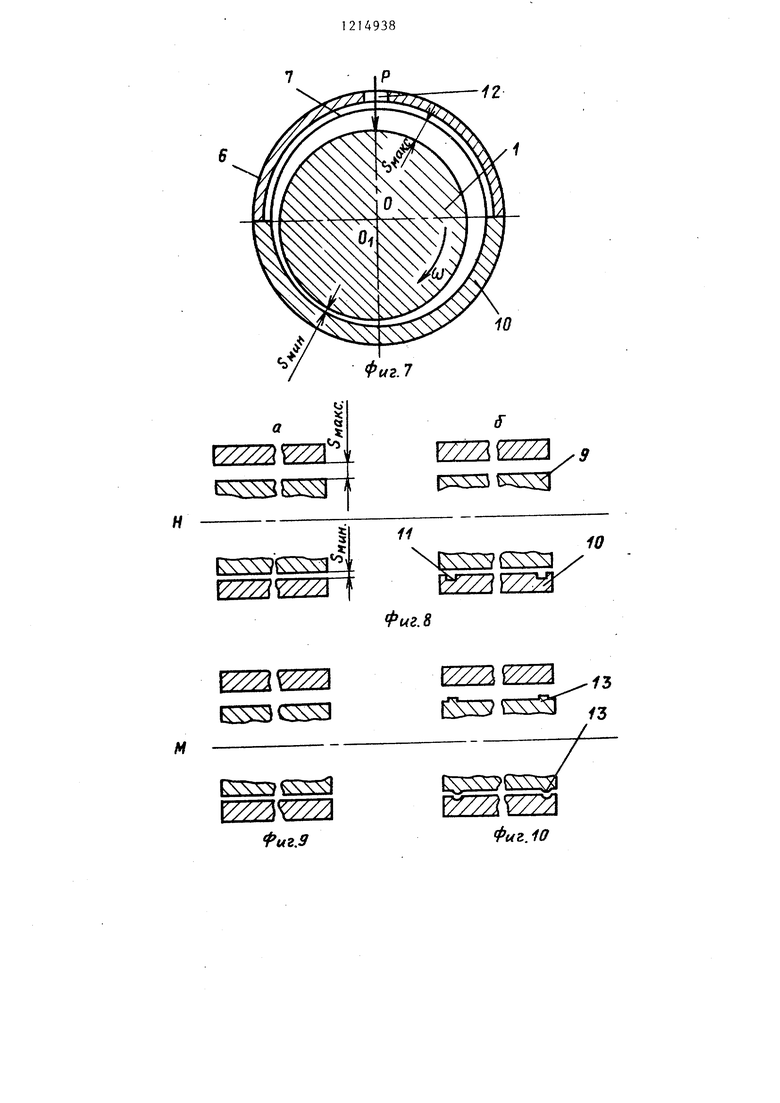

На фиг. 11 сплошной линией показана зависимость расхода масла Q от частоты вращения п для изношенного сопряжения с образовавшимися кольцевыми выступами на шейке вала, а пунктирной - для этого же сопряжения, но с соиишфованными с шейки выступами при различном давлении масла.

Для автотракторных двигателей ширина канавки должна быть принятой

Ь 0,003-0,007 номинального диаметра подшип11ика. Глубина должна составлять h 0,001-0,003 номинального диаметра подпгапника.

При таких соотношениях кйнавки в наименьшей степени оказьгеали влияние на характер истечения масла из сопряжения при первоначальном состоянии вала и вкладышей и на.увеличение среднего удельного давления. В то же время выбранная ширина канавки больше величины допустимого при сборке осевого перемещения вала и размещение канавок на расстоянии К от соответствующего торца, составляющем 0,02 - 0,04 длины вкладыша коренного подшипника, дают возможS i и соответственно ми

нимальный и максимальный зазоры в сопряжении. Образующиеся по мере износа сопряжения на коренной шейке 9 коленчатого вала 1 выступы 12 пока- заны на фиг. 8.

На фиг. 11 сплошной линией показана зависимость расхода масла Q от частоты вращения п для изношенного сопряжения с образовавшимися кольцевыми выступами на шейке вала, а пунктирной - для этого же сопряжения, но с соиишфованными с шейки выступами при различном давлении масла.

Для автотракторных двигателей ширина канавки должна быть принятой

Ь 0,003-0,007 номинального диаметра подшип11ика. Глубина должна составлять h 0,001-0,003 номинального диаметра подпгапника.

При таких соотношениях кйнавки в наименьшей степени оказьгеали влияние на характер истечения масла из сопряжения при первоначальном состоянии вала и вкладышей и на.увеличение среднего удельного давления. В то же время выбранная ширина канавки больше величины допустимого при сборке осевого перемещения вала и размещение канавок на расстоянии К от соответствующего торца, составляющем 0,02 - 0,04 длины вкладыша коренного подшипника, дают возмож3

ность оптимально использовать рабочую длину подшипника и обеспечивают образование кольцевого высту-- па на шейке вала на величину, предельно допустимую в эксплуатации износа вала.

Двигатель работает следующим образом.

При вращении коленчатого вала 1 в узлах трения, в частности в паре шатунная шейка 2 - шатунный подшипник 3, расходуется масло, поступающее к этому сопряжению и другим узлам (подшипники распредвала, коро- иысла клапанов и др. не показаны) от системы смазки двигателя по главной масляной магистрали 4 в корпусе 5 через верхний вкладыш 6 каждого коренного подшипника. Через масло- распределительную канавку 7 масло попадает в зазор подшипника и по каналу 8 в коренной шейке 9 к другим узлам трения. Под действием вращения с угловой скоростью и) и нагрузки Р, а также образующегося между шейкой 9 вала и разъемными вкладьш1а- ми 6 и 10 масляного клина центр вала 1 смещается относительно центра О подшипника в положение 0. При этом в зоне нижнего вкладьпиа 10 образуется минимальный зазор SfJ (фиг. 7), равный толщине масляной пленки, а в зоне верхнего вкладыша 6 образуется

14938

максимальный зазор Snasi- P зазор происходит истечение масла из сопряжения. По мере износа деталей сопряжения (вкладыша 10 и шейки ,9 вала -1) 5 зазор ,увеличивается (фиг.8М),

расход масла возврастает и при дости- |жении значительных величин износа падение давления масла в системе смазки двигателя достигает предель10 ных величин, после чего двигатель поступает на капитальный ремонт.

При работе двигателя с неизношенным подшипником с канавками 11 на нижнем вкладьш1е 10 зазоры и условия

5 смазки такие же, как в известных двигателях (фиг. 8 Н б).

По мере работы двигателя в коренном подшипнике происходит износ участков шейки 9 вала и нижнего вкладыша

20 10 между канавками 11, но не изнашиваются участки шейки 9, лежащие в плоскостях канавок 11 на нижнем вкла- дьш1е. За счет этого на шейке 9 вала образуются кольцевые выступы 13

25 (фиг. 10).

Эти .выступы препятствуют истечению масла из сопряжения, обеспечивая поддержание давления масла в системе в течение более продолжительной на2Q работки, чем в известных двигателях. Это улучшает также работу других сопряжений, смазываемых под давлением, что также способствует увеличению ресурса двигателя.

Фиг. 2

/4

иё.5

A- A

ff6

/

«g. 10

/

5

.AiXliAI ASSS

Фмг. 5

j Вa

Фиг,6

п

10

Фиг.7

О

J

У7777ХУ77Г

SS

XZZZAVZZA a

l xssjbs::

н

V7//AY//7A

ff

ESS3ES3

10

Фцг.В

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления подшипников скольжения коленчатого вала | 1990 |

|

SU1754390A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| Способ ремонта разъемного коренного подшипника скольжения коленчатого вала | 1982 |

|

SU1123827A1 |

| Способ электрохимико-механической приработки коренных шеек коленчатого вала | 2018 |

|

RU2690133C1 |

| СПОСОБ БЕЗРАЗБОРНОГО КОНТРОЛЯ ПРЕДОТКАЗНОГО СОСТОЯНИЯ ШАТУННЫХ ПОДШИПНИКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2782036C1 |

| Четырехтактный,четырехцилиндровый рядный двигатель внутреннего сгорания | 1985 |

|

SU1393950A1 |

| Составной коленчатый вал | 2021 |

|

RU2751470C1 |

| Коленчатый вал | 1990 |

|

SU1739097A1 |

| Способ автоматизированной диагностики износа и прогнозирования ресурса ДВС | 2021 |

|

RU2775050C1 |

f uz,9

Y///A 7/7A 3

SS3

/

У/77ЛУ77

Фиг. 10

д Jt

пиц.

2,7

20 7w2

2,3

f,5

f,5

ff((7Sf7 7 (7 iffOO 1600

ФlfS. 11

Редактор М. Горват

Составитель В. Лобанов

Техред М.НадьКорректорМоДемчик

Заказ 896/48 Тираж 501Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, 1-35, Раушская наб.э Д« /5

Фи-пиал ППП Патент, г. Ужгород,ул. Проектная, 4

i.5KrclcM

Z.

| Юрковский И.М., Трлпыгин В.А | |||

| Автомобиль КАМАЗ | |||

| М.: ДОСААФ СССР, 1975, с, 40-41. |

Авторы

Даты

1986-02-28—Публикация

1984-06-27—Подача