Изобретение относится к машиностроению, а именно к устройствам для сборки резьбовых соединений с контролем усилия затяжки по величине крутящего момента и углу поворота резьбозавертывающей го- ловки.

Цель изобретения - повышение точности и расширение технологических возможностей.

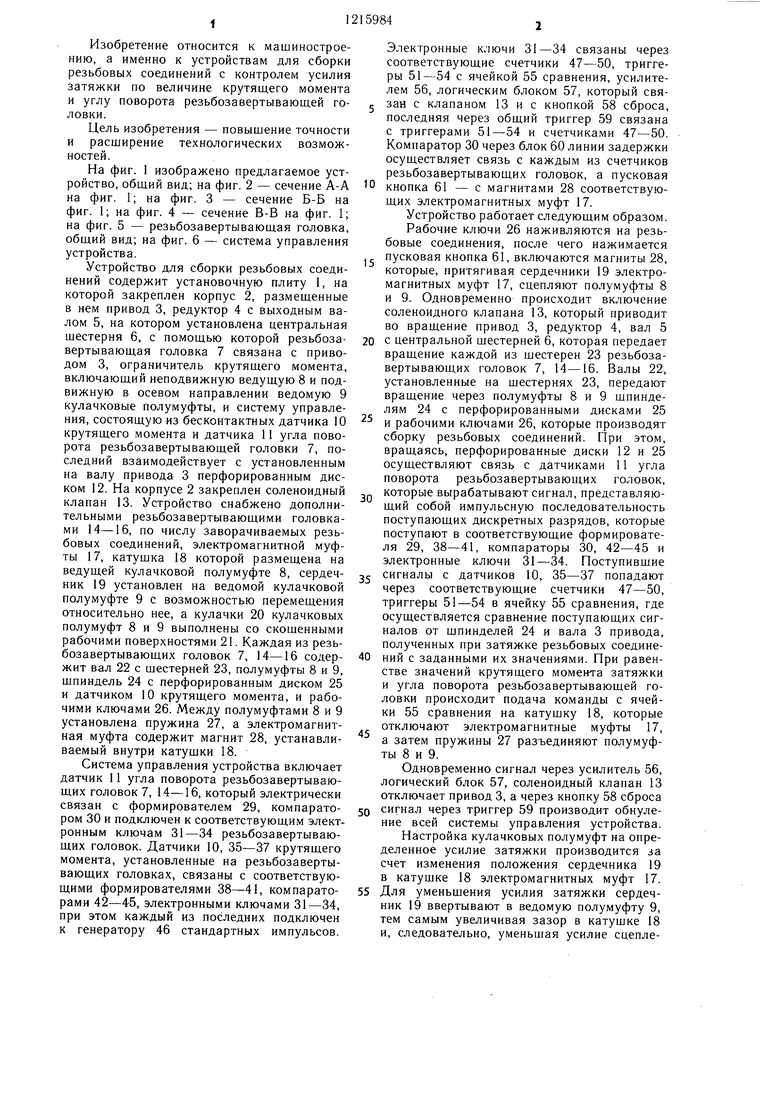

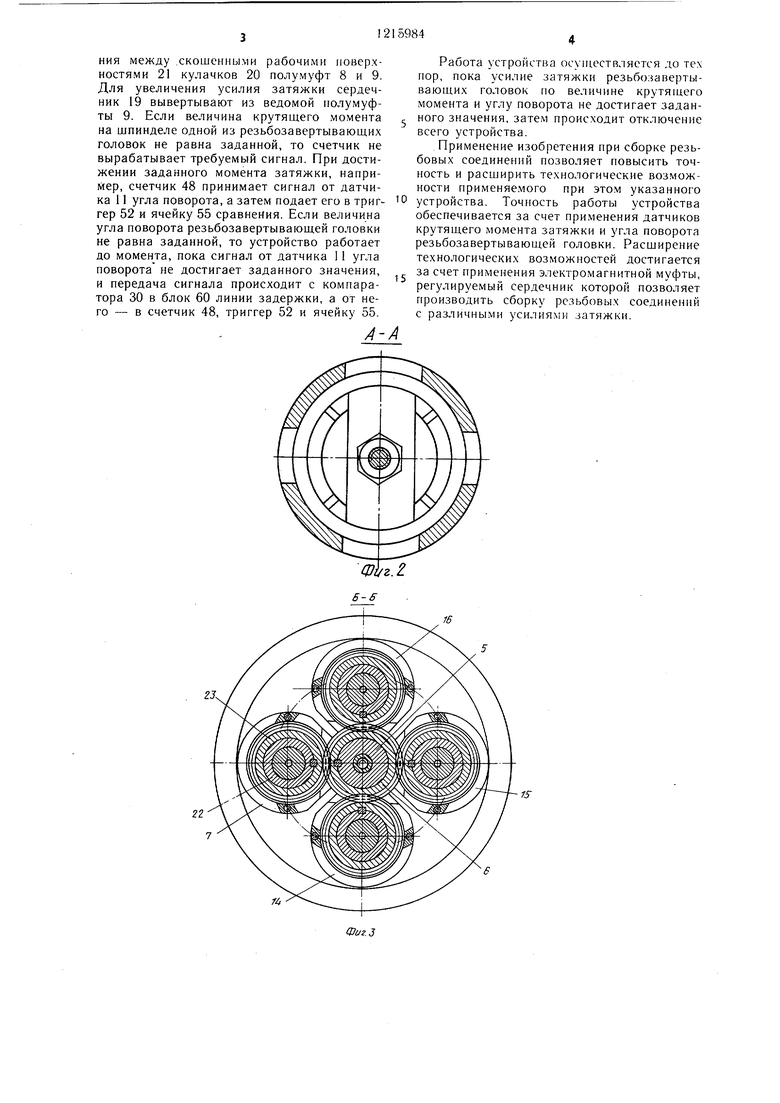

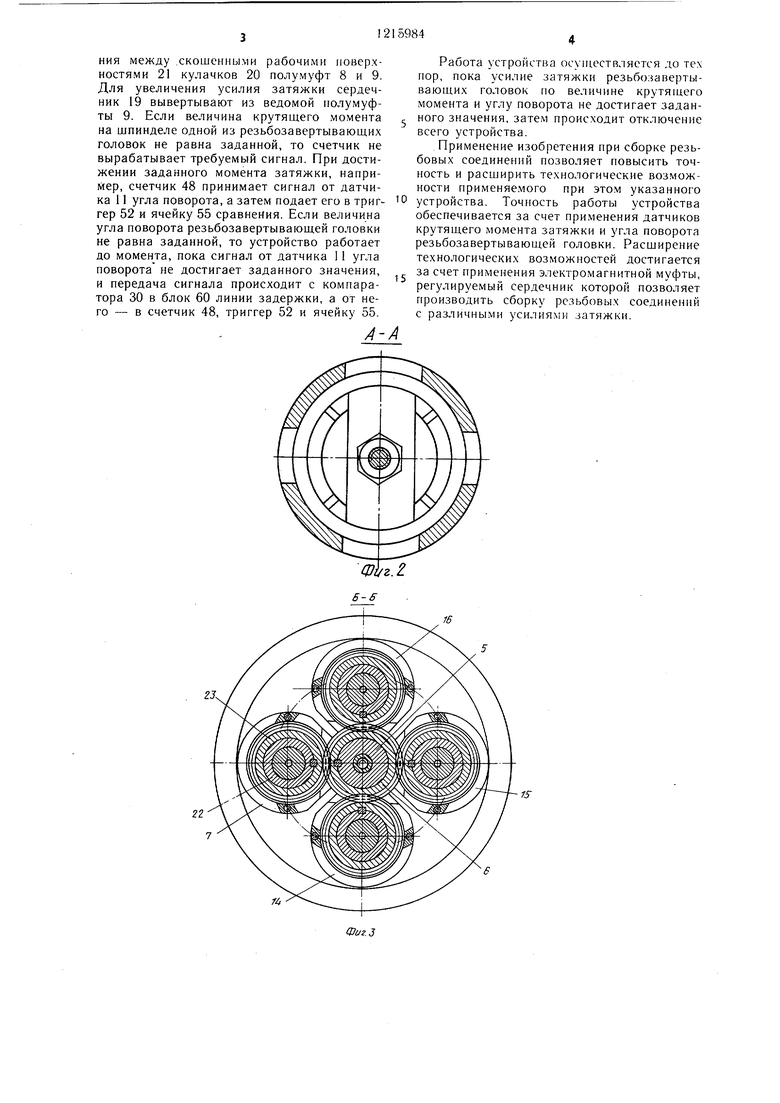

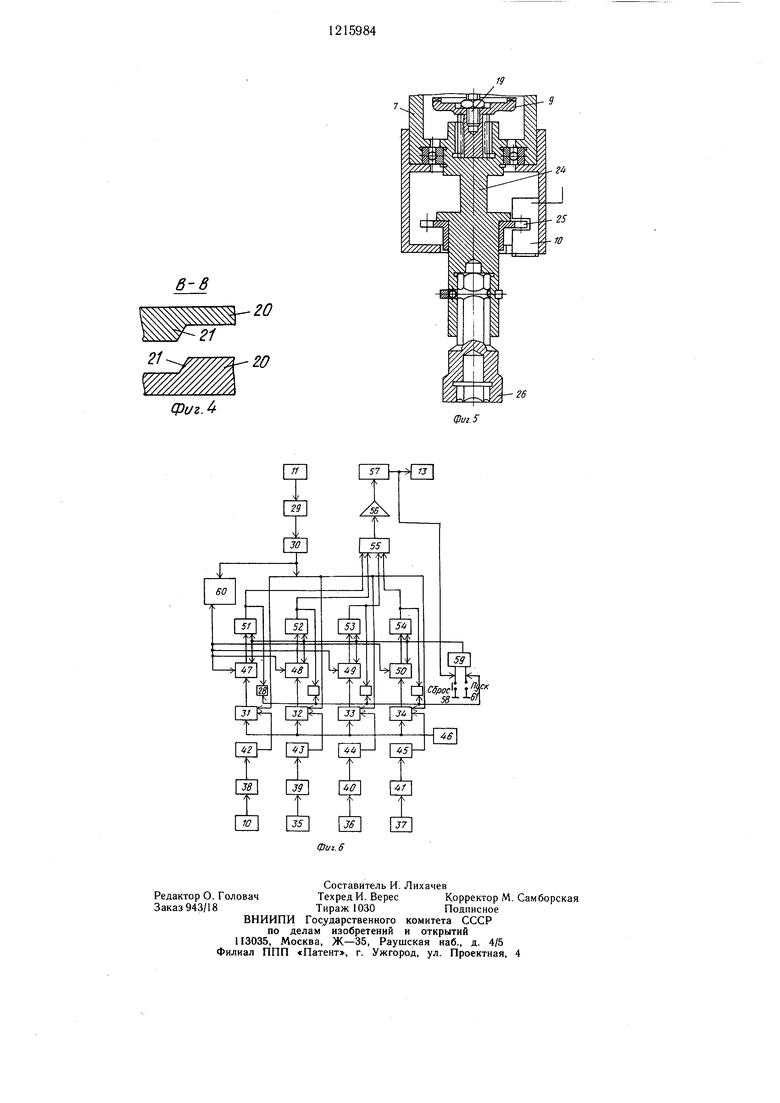

На фиг. 1 изображено предлагаемое устройство, обш.ий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - резьбозавертываюплая головка, обш.ий вид; на фиг. 6 - система управления устройства.

Устройство для сборки резьбовых соединений содержит установочную плиту 1, на которой закреплен корпус 2, размещенные в нем привод 3, редуктор 4 с выходным валом 5, на котором установлена центральная шестерня 6, с помощью которой резьбоза- вертывающая головка 7 связана с приводом 3, ограничитель крутящего момента, включающий неподвижную ведущую 8 и подвижную в осевом направлении ведомую 9 кулачковые полумуфты, и систему управления, состоящую из бесконтактных датчика 10 крутящего момента и датчика 11 угла поворота резьбозавертывающей головки 7, последний взаимодействует с установленным на валу привода 3 перфорированным диском 12. На корпусе 2 закреплен соленоидный клапан 13. Устройство снабжено дополнительными резьбозавертывающими головками 14-16, по числу заворачиваемых резьбовых соединений, электромагнитной муфты 17, катушка 18 которой размещена на ведущей кулачковой полумуфте 8, сердечник 19 установлен на ведомой кулачковой полумуфте 9 с возможностью перемещения относительно нее, а кулачки 20 кулачковых полумуфт 8 и 9 выполнены со скошенными рабочими поверхностями 21. Каждая из резь- бозавертывающих головок 7, 14-16 содер- жит вал 22 с шестерней 23, полумуфты 8 и 9, шпиндель 24 с перфорированным диском 25 и датчиком 10 крутящего момента, и рабочими ключами 26. Между полумуфтами 8 и 9 установлена пружина 27, а электромагнитная муфта содержит магнит 28, устанавливаемый внутри катущки 18.

Система управления устройства включает датчик 11 угла поворота резьбозавертываю- щих головок 7, 14-16, который электрически связан с формирователем 29, компарато- ром 30 и подключен к соответствующим электронным ключам 31-34 резьбозавертываю- щих головок. Датчики 10, 35-37 крутящего момента, установленные на резьбозаверты- вающих головках, связаны с соответствующими формирователями 38-41, компарато- рами 42-Ф5, электронными ключами 31-34, при этом каждый из последних подключен к генератору 46 стандартных импульсов.

5

5

-

0 0

o 5

0

5

5

Электронные ключи 31-34 связаны через соответствующие счетчики 47-50, триггеры 51-54 с ячейкой 55 сравнения, усилителем 56, логическим блоком 57, который связан с клапаном 13 и с кнопкой 58 сброса, последняя через общий триггер 59 связана с триггерами 51-54 и счетчиками 47-50. Компаратор 30 через блок 60 линии задержки осуществляет связь с каждым из счетчиков резьбозавертывающих головок, а пусковая кнопка 61 - с магнитами 28 соответствующих электромагнитных муфт 17.

Устройство работает следующим образом.

Рабочие ключи 26 наживляются на резьбовые соединения, после чего нажимается пусковая кнопка 61, включаются магниты 28, которые, притягивая сердечники 19 электромагнитных муфт 17, сцепляют полумуфты 8 и 9. Одновременно происходит включение соленоидного клапана 13, который приводит во вращение привод 3, редуктор 4, вал 5 с центральной шестерней 6, которая передает вращение каждой из шестерен 23 резьбозавертывающих головок 7, 14-16. Валы 22, установленные на шестернях 23, передают вращение через полумуфты 8 и 9 шпинделям 24 с перфорированными дисками 25 и рабочими ключами 26, которые производят сборку резьбовых соединений. При этом, вращаясь, перфорированные диски 12 и 25 осуществляют связь с датчиками 11 угла поворота резьбозавертывающих головок, которые вырабатывают сигнал, представляющий собой импульсную последовательность поступающих дискретных разрядов, которые поступают в соответствующие формирователя 29, 38-41, компараторы 30, 42-45 и электронные ключи 31-34. Поступившие сигналы с датчиков 10, 35-37 попадают через соответствующие счетчики 47-50, триггеры 51-54 в ячейку 55 сравнения, где осуществляется сравнение поступающих сигналов от шпинделей 24 и вала 3 привода, полученных при затяжке резьбовых соединений с заданными их значениями. При равенстве значений крутящего момента затяжки и угла поворота резьбозавертывающей головки происходит подача команды с ячейки 55 сравнения на катушку 18, которые отключают электромагнитные муфты 17, а затем пружины 27 разъединяют полумуфты 8 и 9.

Одновременно сигнал через усилитель 56, логический блок 57, соленоидный клапан 13 отключает привод 3, а через кнопку 58 сброса сигнал через триггер 59 производит обнуление всей системы управления устройства.

Настройка кулачковых полумуфт на определенное усилие затяжки производится за счет изменения положения сердечника 19 в катушке 18 электромагнитных муфт 17. Для уменьшения усилия затяжки сердечник 19 ввертывают в ведомую полумуфту 9, тем самым увеличивая зазор в катушке 18 и, следовательно, уменьшая усилие сцепления между хкошенными рабочими поверхностями 21 кулачков 20 полумуфт 8 и 9. Для увеличения усилия затяжки сердечник 19 вывертывают из ведомой полумуфты 9. Если величина крутящего момента на шпинделе одной из резьбозавертывающих головок не равна заданной, то счетчик не вырабатывает требуемый сигнал. При достижении заданного момента затяжки, например, счетчик 48 принимает сигнал от датчика 11 угла поворота, а затем подает его в триг- гер 52 и ячейку 55 сравнения. Если величина угла поворота резьбозавертывающей головки не равна заданной, то устройство работает до момента, пока сигнал от датчика 11 угла поворота не достигает заданного значения, и передача сигнала происходит с компаратора 30 в блок 60 линии задержки, а от него - в счетчик 48, триггер 52 и ячейку 55.

А

Работа устройства осупи ствляется до те.х пор, пока усилие затяжки резьбозавертывающих головок по величине крутяпхего момента и углу поворота не достигает заданного значения, зате.м происходит отключение всего устройства.

Применение изобретения при сборке резьбовых соединений позволяет повысить точность и расширить технологические возможности применяе.мого при этом указанного устройства. Точность работы устройства обеспечивается за счет применения датчиков крутящего момента затяжки и угла поворота резьбозавертывающей головки. Расширение технологических возможностей достигается за счет применения электромагнитной муфты, регулируемый сердечник которой позволяет производить сборку резьбовых соединений с различными ycилия iи затяжки.

/4

6-в

фигЛ

г

26

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Гайковерт | 1984 |

|

SU1222529A1 |

| Устройство для завинчивания резьбовых деталей | 1989 |

|

SU1660949A1 |

| Устройство для сборки резьбовых соединений | 1989 |

|

SU1655767A1 |

| ГАЙКОВЕРТ ДЛЯ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ | 1991 |

|

RU2036075C1 |

| Многошпиндельный гайковерт | 1983 |

|

SU1142814A1 |

| Многошпиндельный гайковерт | 1987 |

|

SU1608617A1 |

| Система управления многошпиндельным гайковертом | 1985 |

|

SU1265032A1 |

| Система управления многошпиндельным гайковертом | 1984 |

|

SU1232470A1 |

| Устройство контроля осевой силы затяжки | 1986 |

|

SU1440689A1 |

| Многошпиндельный гайковерт | 1987 |

|

SU1438955A1 |

JG Л} 36

Составитель И. Лихачев

Редактор О. ГоловачТехред И. ВересКорректор М. Самборская

Заказ 943/18Тираж 1030Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

1Г3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Многошпиндельное устройство длязАВЕРТыВАНия ВиНТОВ | 1979 |

|

SU810425A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США№ 3623557, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-03-07—Публикация

1984-09-20—Подача