И. шбпетеикгз опюсится к иатпли- яаторам, иг.пользуе 1М в промьшшеа- ности для процессов ката.питическо- го сжигания топлив, протекающих при 00-100О с.

Целью изобретения является повышение термической устойчивости и износоустойчивости эа счет содержа-- ния активного компонента другого состава.

Изобретение иплюстрируется следу- (ощими примера14и „

Пример. 1 кг носитапя , g -Af O, (диаметр зерна 2-3 мм, /цельная поверхность 220 м /г, прочность на раздавливание 245 кг/см j влаго- емкость О,;АЗ мл/г) пропитьтают по влагоемкости раствором биxpo 5aтa магния с концентрацией 210 мг/мл (концентрация здесь и далее в нерес- чете на хромит магния), Образец выдерживают при комнатной температуре, интенсивно перемешивая мин, затем сушат под ИК-лампами при,110 до остаточной влажности 3-5% и прокаливают в муфеле при 730 С 2 ч. Полученный катализатор имеет составS Msc,%s 10 ,, 90 у - AfjO-j З дельнзя поверхность 172 прочность на раздавливание 270кг/смГ

-П р к i е р 2 . Аналогичен примеру 1, но хонцентрация раствора мг/м Полученньй катализатор И1-геет состаВ; масЛ: 18 , 82 Л/дельная поверхность 145 к /г прочность rta раздавлйванке 325 кг/см „

It Р н. м е р

РУ t,

,653 мг/мл. Полученный кат.злиа атор имейт состав-; масо% 26 M,gCr,,,j 4 -.-Af j-O-,} . Удельная поверхность , 126 я/ /г, прочность ка раздавлыва- 5ше 345 к .

П р .а мер 4, Аналогичен примеру Ij. но носитель Н -Af.,05, (дна чет-р зерна 2-3 г-м, удельна : поверхность 105 , прочность ка раздазлива- кие 190 кг/см „ клйгоемк-ость .р5,435 s-Ф-г/г) о Температура термообработки высушенного катализатора 720 С Полученнк й катализатор имеет состав масЛ: 10(5 ., 90o-Afj05e Уделькай поверхность 111 м /г прочность на раздавлнвакке 265 кг/см.

П р и м е р 5 Лгззпогкчен приме- ру 2, ко носитепь .,. Полу-1-ен- катглизатор иягет состав, маСо% 19 MgGr.,0, 81 ; -A/fe -Сч.. Удельная

Зо Аналогичен приме™ концектрад И я .раствора

168622

поверхность 127 , прочность ма раздавливание 320 кг/см .

П р и м е р 6. Аналогичен примеру 3,, но носитель ог-Af O, (диаметр I зерна 2-3 мм, удельная поверхность 9 , прочность на раздавливание 305 кг/см 5 влагоемкость ОуЗб мл/г) Температура термообра

ботки высушенного катализатора ,, Полученньй катализатор имеет состав, мас.%г 19 , 81«i-Af,0 Удельная поверхность 14 , прочность на раздавливание 535 кг/см.

Пример 7 „ А.налогичен примеру 6, но концентрация раствора

34А мг/мл. Полученный катализатор

имеет состав, мае Л; 11 MgCr О., 89 ii AfjOj. З дельная поверхность 18 MVrj прочность на раздавливание 430 кг/см2,

П р и м е р 8. Аналогичен приме™ ру 2, но носитель , (удельная поверхность 81 , прочность на раздавливание 190 кг/см , влагоемкость Os45 мл/г)„ Полученный катализатор имеет состав, мас,%:20 MgCr.O.j 80 8-A.jO, Удельная поверхность 69 ., прочность на раздавливание

190 КГ/СМ2,

П р и м е р 9. Аналогичен примеру 2, но носитель со следу- юшлмк характеристиками; удельная поверхность 190 , прочность на, раздавливание 275 кг/см. влагоемкость МП/г; пропитано 6 кг носителя. Те шераг ра термообработки высушенного катализатора 700°С. Полученный катализатор имеет состав ,-rMgCr,0, 79 ,. Уде Еьная поверхность 146 , прочность на раздавливание 290 кг/см.

П р и м е р 10, Аналогичен примеру 6;, но носитель (Э4й) (уд -шьная повёркность 17 м /г проч- кость на раздавливание 280 кг/см, влагоамкость 0,35 кп/г).Полученный катализатор имеет состав, мас,%: 18 , 82 ((Ио1),. Удельная поверхность 19 , прочность на раздавливание 445 кг/см .

Пример 11., Аналогичен примеру i, ко носитель J -AV O, со сле- дуклцими характеристиками: удельная поверхность 260 м /г, прочность на раздавливание 195 кг/см , влагоемкость (1,75 МП/г. Пол -ченный катализатор имеет состав, мас,%: r/MgCr O, 83 )(-Af.,0,. Удельная

3

поверхность 193 м /г, прочность ил раздавливание 303 кг/см.

Пример 12 (сравнительньй). Аналогичен примеру 11, но в качестве пропиточного раствора взят раст- нор бихромата меди. Полученньш ка- тализтаор имеет состав, мас.%: 17 , 83 , .Удельная поверхность 167 м /г, прочность на раздавливание 225 кг/см .

Пример 13 (сравнительный). Аналогичен примеру 2, но в качестве пропиточного раствора взят раствор бихромата меди с концентрацией 570 мг/мл. Полученный катализатор имеет состав, мас.%: GuCr,,0, 77 X Af,0, . Удельная поверхность

и

130 прочность на раздавливание 225 кг/см ,

Пример 14 (сравнительньЕй). 1 кг носителя (диаметр зерен 2-3 мм, удельная поверхность 80 , прочность на раздавливание 170 кг/см J влагоемкость 0,50 мл/г) пропитывают по влагоемкостн раствором бихромата меди с концентрацией 200 мг/мл. Образец вьщерживают при комнатной температуре, интенсивно перемешивай, 45 мин, затем сушат под ЙК-лампат до остаточной влажности 3-5% и гфокаливают в муфеле при 720 С А ч. Полученный катализатор имеет состав, мас.%:10 ., 90 . Удельная поверхность 89 прочность на раздавливание 180 кг/см.

Пример 15 (сравнительный). Аналогичен примеру 1, но концентрация прожиточного раствора 105 мг/мл Полученный катализатор имеет состав мас.%: 5,3 ,94,7 ,. Удельная поверхность 190 м /г, прочность на раздавливание 350 кг/см .

Пример 16 (сравнительный). Аналогичен примеру 4, -но концентрация пропиточного раствора 70 мг/мл. Катализатор имеет состав, мас.%: 5,6 , 94,4 . Удельная поверхность 223 , прочность на раздавливание 265 кг/см.

Пример 17 (сравнительный). Аналогичен примеру 6, но концентра- .ция пропиточного раствора 172 мг/мл .1Сатализатор имеет состав, мас.%: 6,7MgCr O, 93,3 oc-AI O,. Удельная поверхность 19 , прочность на раздавли1занне 390 кг/см .

Устойчивость к воздействию высоких температур приготовленного

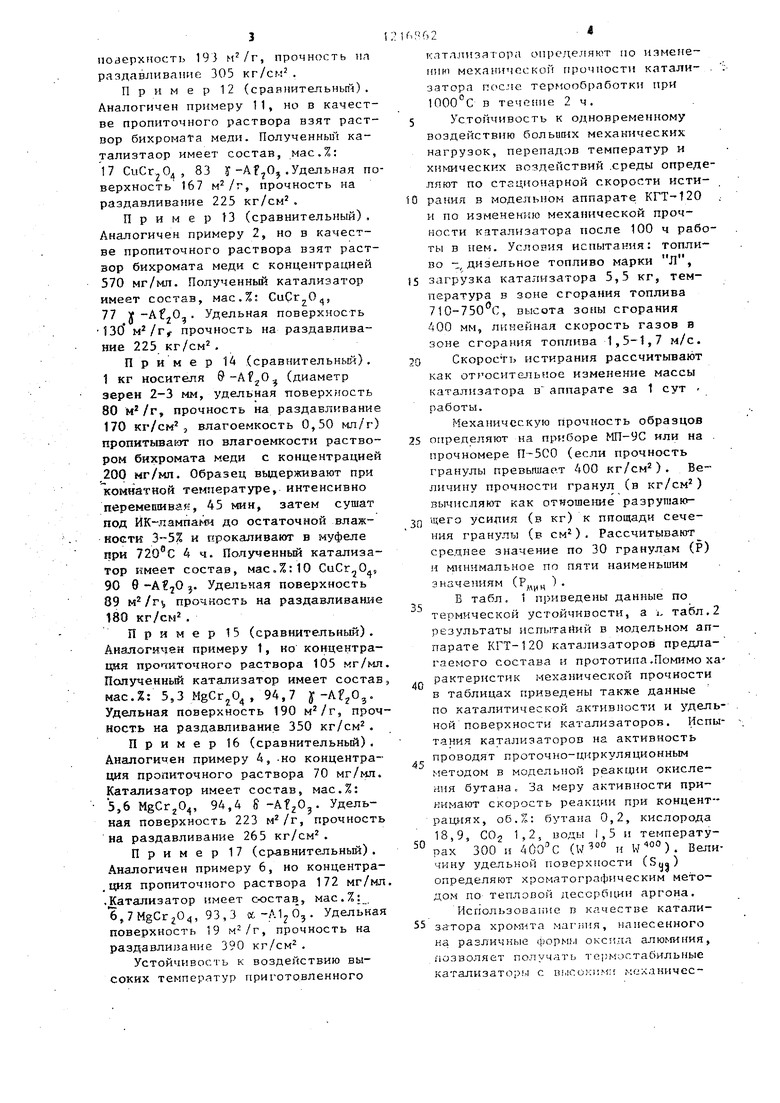

1 Ci Я Г) 2

катализатора определяют по измене- НИК1 механической прочности катали- . затора пс слс термообработки при 1000 С в 2ч. 5 Устойчивость к одновременному воздействию больимх механических нагрузок, перепадов температур и химических воздействий .среды определяют по стационарной скорости исти10 ранил в модельном аппарате КГТ- 120 и по изменению механической прочности катализатора после 100 ч работы в нем. Условия испытаь ия: топливо ,дизельное топливо марки Л,

i5 загрузка катализатора 5,5 кг, температура в зоне сгорания топлива 710-750 0, высота зоны сгорания АОО мм, линейная скорость газов в зоне сгорания топлива 1,5-1,7 м/с.

20 Скорость истирания рассчитьгаают как отросительиое изменение массы катализатора в аппарате за 1 сут - работы.

Механическую прочность образцов

25 определяют на приборе МП-9С или на . прочномере П-500 (если прочность гранулы превышает 400 кг/см). Величину прочности гранул (в кг/см ) вычисляют как отношение разрушаю3Q щего усилия (в кг) к ппощади сечения гранулы (в см). Рассчитывают среднее значение по 30 гранулам (Р) и минимальное по пяти наименьшим значениям ( )

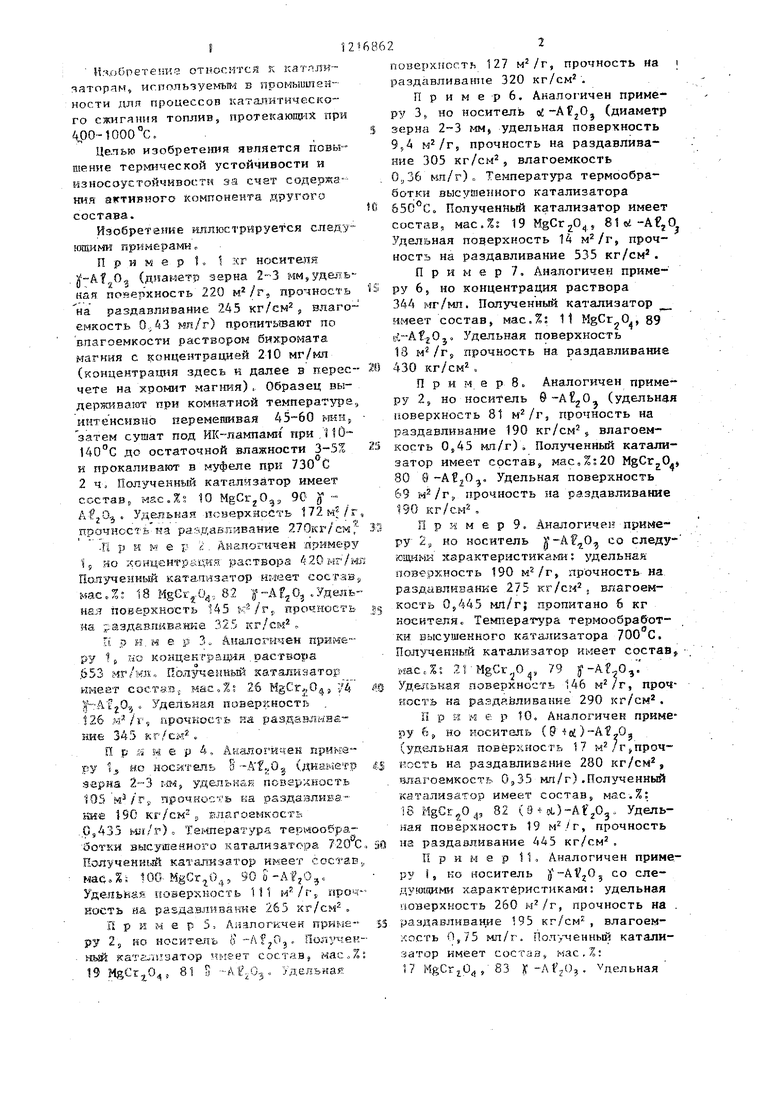

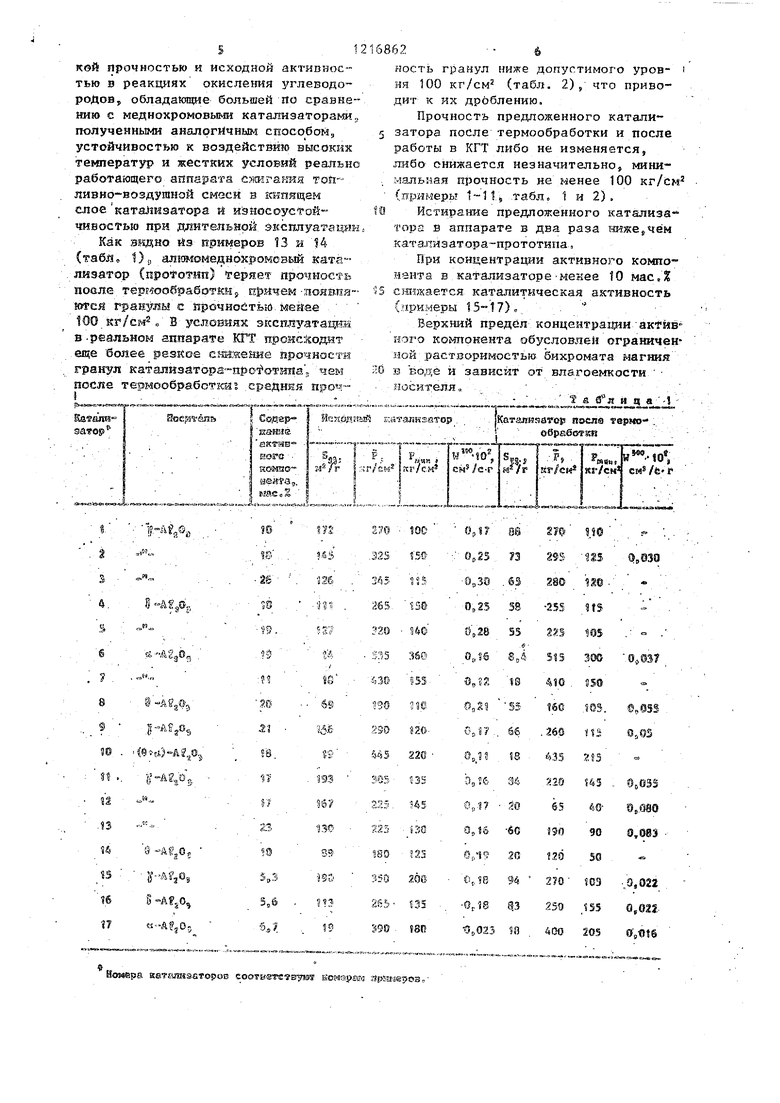

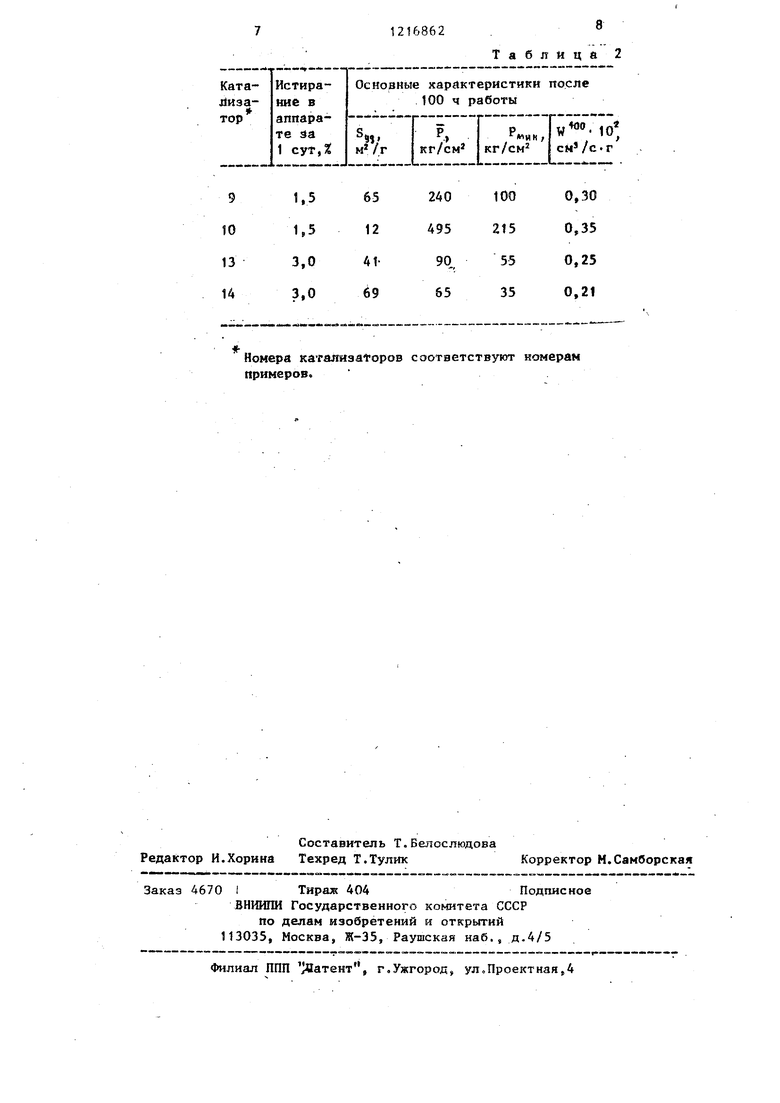

Б табл, I приведены данные по термической устойчивости, а i. табл.2 результаты ислытайий в модельном аппарате КГТ-120 катализаторов предлагаемого состава н прототипа .HoMiiMo характеристик механической прочности в таблицах приведены также данные по каталитической активности и удельной поверхности катализаторов. Испытания катализаторов на активность проводят проточно-циркуляционным методом в модельной реакции окисления бутана с За меру активности принимают скорость реакцяи- при концентрациях, об.%: бутана 0,2, кислорода 18,9, COj 1,2, Боды 1,5 и температу ° рак 300 и 400 С (W °° и W°°) . Величину удельной поверхности (Sqo) определяют хроматографическим методом по тепловой десорбции аргона. Использование п качестве катали-

55 зн тора хромита магния, нанесенного на различные формы оксидл алюминия, позволяет получать тeI)ocтaбильньle катализатор) с высогсими механичес35

40

45

S1

кой прочностью и исходной активностью в реакциях окисления углеводородов, обладающие большей по сравни НИИ с меднохромовыми каталнзаторами,, полученными аналогичным способоМд устойчивостью к воздействию высоких температур и жестких условий реально работающего аппарата сясигакия той- ливно-воздушной смеси в ггяпящгм слое катализатора и иэносоустой- чивостьн) при длительной эксплуатации

Как звдно из придаров 13 и Н (табй, 1)э алгмомеднбхромовый ката- яиэатор (прототип) теряет прочносл ь

(гфимеры 15-17) , Верхний предйл концентрации актив

после термообработки S, причем-ноявля- S снижается каталитическая активность

ЙУРСЙ гранулы с йрочнойтьн). мейее

100 s«г/cм «В условяях эксплз атацин

в.реальном аппарате КГТ проискодит ного компокента обусловлен ограничен

еще более резкое сшскение прочности мой растворимостью бихромата нагния

гранул катализатора-прот отйпа , чемйб в воде и зависит от влагоемкости

после термообработкаг .средняя процНомера катышзаторов соответ1С7В7 5 комарагс зргше оз,ность гранул ниже допустимого уров- i ня 100 кг/см (табл. 2)/ что приводит к их дроблению.

Прочность предложенного катали- 5 затора после термообработки и после работы в КГТ либо не изменяется, Либо снижается незначительно, минимальная прочность не менее 100 кг/см (примеры 1-1 Is .табл. 1 и 2) . О Истирание предложенного катализа- тора в аппарате в два раза т-етже чём катапиэатора-прототипа

При концентрации активного компо ланта в катализаторе менее 10 масД

(гфимеры 15-17) , Верхний предйл концентрации актив

нижается каталитическая активность

носителя.

а и ц а Номера катализаторов соответствуют номерам примерово

Составитель Т.Белослюдова Редактор И.Хорина Техред Т.Тулик

4670 1 Тираж 404Подписное

ВНИИПИ Государствениого комитета СССР

по делан изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП «атент , г.Ужгород, ул. Проект мая, 4

Таблице 2

Корректор М.Самборская

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для сжигания топлива | 1987 |

|

SU1503132A1 |

| КАТАЛИЗАТОР ДЛЯ СЖИГАНИЯ ТОПЛИВА | 1988 |

|

SU1575387A1 |

| Катализатор для сжигания газовых выбросов в нестационарном режиме | 1987 |

|

SU1462557A1 |

| Катализатор для глубокого окисления органических соединений и оксида углерода | 1988 |

|

SU1583161A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ОРТО-ПАРА-ПРЕВРАЩЕНИЯ ВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2018 |

|

RU2654693C1 |

| НОСИТЕЛЬ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ), СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА (ВАРИАНТЫ) И СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560161C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2188707C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1990 |

|

RU1829182C |

| Способ сжигания топлива | 1979 |

|

SU826798A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Заявка Великобритании № 1349568, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1984-12-04—Подача