Изобретение относится к способу получения носителя и на его основе катализаторам риформинга бензинов и производства ароматических соединений. Процесс каталитического риформинга бензиновых фракций является одним из базовых процессов нефтепереработки, обеспечивающим эффективное получение моторных топлив.

Процесс каталитического риформинга осуществляется в присутствии бифункциональных катализаторов, сочетающих гидрирующую/дегидрирующую функцию с изомеризующей. В качестве катализаторов этого процесса используются гетерогенные системы, содержащие платину, нанесенную, как правило, на оксид алюминия; соответственно платина обеспечивает гидрирующую/дегидрирующую функцию, а оксид алюминия - изомеризацию нафтеновых колец, гидрокрекинг парафинов и частичную изомеризацию низкомолекулярных парафинов и олефинов.

Уровень технологии процесса, его техническая и экономическая эффективность во многом предопределяют эффективность нефтепереработки в целом. Поэтому разработке высокоэффективных катализаторов, применяемых в процессе риформинга с движущимся слоем катализатора - РДС, уделяется повышенное внимание; при этом для процесса РДС необходимо использование катализатора, а следовательно, и носителя в виде гранул сферической формы с определенной механической прочностью.

Анализ патентных источников [US 4588495, 1986; US 4722780, 1988; RU 2155792, 2000; RU 2161638, 2001; US 2003136708, 2003; CN 1393513, 2003; CN 1393514, 2003; CN 1611575, 2005; RU 2280663, 2006; US 7456130, 2008] показывает, что оксид алюминия преимущественно в виде γ-Al2O3 или смеси γ- и η- Al2O3 широко используется в качестве носителя катализаторов риформинга. В некоторых случаях исходным предшественником является гидроксид алюминия, который смешивают с кислотой (азотной, уксусной, лимонной), взятой в определенном соотношении, с последующими стадиями формования, сушки и прокаливания для получения γ-Al2O3 [CN 1160747, 1997]. Особое внимание уделяется величине удельной поверхности оксида алюминия и распределению пор по размерам: показано [CN 101293208, 2008], что при использовании в качестве носителя оксида алюминия, удельная поверхность которого составляет 210-250 м2/г, объем пор - 0,50-0,55 см3/г, и при этом доля пор с радиусом менее 2 нм составляет 2-5%, доля пор с радиусом от 2 до 5 нм - 90-94%, доля пор с радиусом от 5 до 10 нм - 3-6% и доля пор с радиусом более 10 нм - 0,1-1% от общего объема пор, получают активный и селективный катализатор риформинга нафты.

Известно, что особые требования предъявляются к химическому составу оксида алюминия, предназначенного для синтеза катализаторов риформинга, при этом существенное значение имеет содержание натрия, который оказывает влияние не только на термическую стабильность, но и на поверхностную кислотность, кроме того, является «ядом» для благородных металлов, наносимых на поверхность оксида алюминия при получении катализаторов риформинга.

Выпускаемые российскими производителями оксиды алюминия по "алюминатной" или "сульфатной" технологии содержат значительное количество примесей, главным образом натрия и сульфат-ионов, наличие которых существенным образом снижает активность большинства катализаторов риформинга, полученных на его основе. Поэтому необходима новая модификация высокочистого оксида алюминия, производство которого в России отсутствует.

Активный оксид алюминия в виде γ-формы получают, как правило, термическим разложением гидроксида алюминия псевдобемитной структуры (AlOOH×nH2O) при температуре 500-600°C, характеризующегося высокой величиной удельной поверхности (250-380) м2/г, относительно большим объемом пор (0.6-0.9) см3/г и высокой термической стабильностью.

Известно [SU 852798, C01F 7/34; CN 101332997, С01В 3/08], что высокочистый оксид алюминия получают по золь-гель-методу с использованием в качестве исходных предшественников алкоголятов алюминия; синтез гидроксида алюминия включает следующие стадии: гидролиза алкоголята алюминия, конденсации и образования мономеров, димеров и олигомеров. Свойства осадка можно регулировать соотношением воды и алкоксида [Gonzalez R.D., Lopez Т., Gomez R. Sol-Gel preparation of supported metal catalysts. // Catalysis Today, 1997. V. 35, №3, P.293; CN 1419961, B01J 19/30, 2003; CN 1807246, B01J 21/04, 2006], изменяя величину удельной поверхности от 250 до 500 м2/г при одновременном уменьшении диаметра пор от 15 до 9 нм, формируя мономодальное распределение пор по размерам. К недостаткам метода, основанного на гидролизе алкоксидов, следует отнести специфичность исходного сырья, необходимость предотвращения контакта с окружающей средой и необходимость строго соблюдения соотношения вода/алкоксид и использования специального оборудования; кроме того, получаемый гидроксид и оксид алюминия имеет большую себестоимость по сравнению с методом осаждения растворов солей алюминия {Al(NO3)3, AlCl3, Al(SO4), NaAlO2} водным раствором осадителя {NH4OH, NaOH, КОН, HNO3}. Показано [Дзисько ВЛ., Иванова А.С. Основные методы получения активного оксида алюминия. // Изв. СО АН СССР, Сер. хим. наук. 1985. №15, вып. 5, с. 110], что путем изменения pH, температуры осаждения и продолжительности «старения» (выдерживания суспензии при заданных условиях) можно варьировать фазовый состав и текстурные характеристики получаемого гидроксида и оксида алюминия.

Химическая чистота получаемого гидроксида и оксида алюминия зависит от природы исходных предшественников, и наиболее подходящими являются азотнокислый алюминий и водный раствор аммиака, а именно: Al(NO3)3+3NH4OH→AlOOH↓+3NH4NO3. В зависимости от условий осаждения получаемый осадок может представлять собой чистый псевдобемит - AlOOH×nH2O, термическая обработка которого при температуре 500-600°C способствует формированию γ-Al2O3.

Оксид алюминия применяется преимущественно в виде экструдатов разного размера, однако в [SU 1594874, C01F 7/02] показано, что гидроксид алюминия, полученный по алюминатной технологии и стабилизированный при pH 8,5-8,9, может быть отформован углеводородно-аммиачным способом в виде гранул сферической формы, но при этом отсутствуют сведения о наличии примесей, в частности натрия, и текстурных характеристиках. Согласно [SU 1653294, C01F 7/02], оксид алюминия в виде гранул сферической формы получают путем пептизации гидроксида алюминия с влажностью 78-83 мас. % кислотой при кислотном модуле Мк=0,06-0,09 моль кислоты на 1 моль Al2O3 в присутствии 10-40% триэтиленгликоля; полученный псевдозоль формуют углеводородно-аммиачным способом с последующими стадиями сушки и прокаливания. Однако и в этом случае отсутствуют данные по текстурно-прочностным характеристикам оксида; кроме того, принимая во внимание тот факт, что носитель предназначен для движущегося слоя, а присутствие 10-40% триэтиленгликоля на стадии синтеза может привести к формированию крупных пор, наличие которых может негативно сказаться на прочности получаемых гранул.

В свою очередь, по данным [В.Б. Марышев, Б.В. Красий. Современные отечественные катализаторы риформинга бензиновых фракций. // Нефтехимия, 2007, Т. 47, №4, С. 289-295], оксид алюминия, полученный по алкоголятной технологии и отформованный в виде шарика диаметром 1.6-1.8 мм, в котором суммарное содержание примесей (Na, Са, Fe, S, С) не превышает 0,01 мас. %, а величина удельной поверхности составляет 180-220 м2/г, объем пор - ≥0.55 см3/г, с преобладающим диаметром пор - 7.6-11.0 нм, оказался подходящим носителем для приготовления платино-рениевого катализатора риформинга с неподвижным слоем катализатора: использование такого носителя позволило повысить прочность, активность, селективность и стабильность катализатора.

Последние поколения катализаторов риформинга отличаются тем, что наряду с платиной для модифицирования ее каталитических свойств в систему вводят соединения других металлов, таких как рений, иридий, галлий, германий, олово, а также добавки хлора или фтора. Для таких катализаторов характерна высокая стабильность и большая селективность процесса ароматизации парафиновых углеводородов.

Один из подходов модифицирования оксида алюминия оловом состоит в обработке носителя смесью соли олова, соляной и уксусной кислот до получения поверхностного ацетатохлорида олова состава: Al20O30-х(SnАцпСlm)р, где Ац - ацетат-ион, х=1-2, n=1-3, m=1-3, р=0,01-0,05 [SU 1785124, B01J 23/62; C10G 35/085, 20.01.1995]. Модифицирование оксида алюминия, например, цирконием осуществляют путем смешения отмытого от примесей железа и натрия (до 0.02 мас. %) гидроксида алюминия псевдобемитной структуры с водным раствором моносульфатоциркониевой кислоты HZrO(SO4)OH, содержащим органические компоненты (муравьиную, уксусную, щавелевую и лимонную кислоты), с последующей сушкой, формованием и прокаливанием; получаемый носитель катализатора риформинга является дегидратированным моносульфатоцирконатом алюминия с общей формулой Al2O3·[ZrO(SO4)]x с весовым стехиометрическим коэффициентом х от 0.45·10-2 до 9.7·10-2 и истинной плотностью менее 3,3±0,01 г/см3 [RU 2289475, B01J 23/656; C10G 35/09, 20.12.2006].

Наиболее близким к предлагаемому техническому решению и взятым в качестве прототипа является способ получения носителя катализатора риформинга Pt/Sn-Al2O3 [US 5665223, B01J 23/63; Cl0G 35/09; 09.09.1997], содержащего 0,38 мас. % Pt и 0,30 мас. % Sn, основанный на получении гранул сферической формы путем формования методом капельной коагуляция ("oil drop") гидрозоля алюминия, синтезированного взаимодействием гидроксида алюминия, приготовленного по алкоголятной технологии, с хлористоводородной кислотой (HCl), и содержащего требуемое количество олова. Гидрозоль дозируют в масляную баню при определенной температуре, из которой сферические гранулы поступают в водный раствор аммиака, затем их промывают и сушат при температуре 120-150°C в течение 18-20 ч. Приготовленные гранулы обрабатывают паром с влажностью 10% при температуре 650°C в течение 3-5 ч. Полученный носитель представляет собой γ-Al2O3, характеризующегося удельной поверхностью 185-235 м2/г; объемом пор - 0,3-0,8 см3/г; насыпной плотностью - 0,6-1,0 г/см3.

Катализатор риформинга Pt/Sn-Al2O3 получают путем пропитки сферического носителя раствором платинохлористоводородной кислоты в HCl с последующими стадиями сушки и оксихлорирования при 525°C с помощью 2М HCl в воздухе и восстановления чистым водородом при 565°C. Полученный катализатор имеет состав, мас. %: 0,38% Pt, 0,30 Sn, оксид алюминия - остальное.

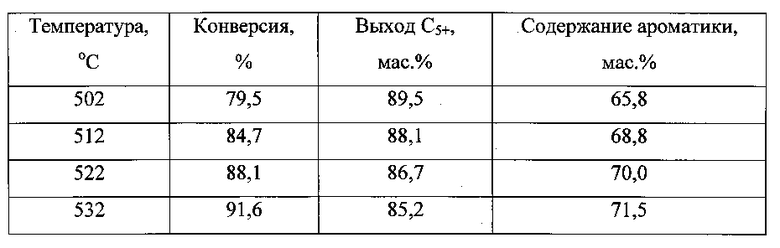

Активность и селективность катализатора определяли в риформинге нафты при следующих условиях: давление - 0,8 МПа, объемная скорость подачи сырья - 3 ч-1, отношение Н2/сырье=8; конверсию нафты определяли при температурах 502, 512, 522 и 532°C; селективность - по выходу стабильного риформата С5+ в зависимости от содержания ароматики. Согласно полученным данным, указанный катализатор риформинга нафты характеризуется следующими каталитическими свойствами:

Недостатком этого способа получения носителя катализатора риформинга является то, что, во-первых, его синтез, основанный на гидролизе алкоксидов, является дорогостоящим, во-вторых, при синтезе гидроксида алюминия необходимо предотвращать контакт с окружающей средой и строго соблюдать соотношение вода/алкоксид. Поэтому более перспективным является синтез гидроксида алюминия, основанный на осаждении раствора азотнокислого алюминия водным раствором аммиака, т.е. по нитратно-аммиачной технологии.

Задача изобретения - разработать гранулированный сферический носитель на основе оксида алюминия, характеризующегося высокой химической чистотой, определенной текстурой и механической прочностью, и катализатор риформинга на его основе, представляющий собой платину (платину-рений), нанесенную на сферический носитель, обеспечивающий:

- на модельном сырье (н-гептан) при давлении в реакторе 1,0±0,2 МПа: выход риформата 82-86 мас. %, выход водорода 1,6-2,0 мас. %, ИОЧ риформата 67-70;

- на реальном сырье при давлении в реакторе 1,0 (1,5) МПа: выход риформата 86-92 мас. %, выход водорода 3-4 мас. %, ИОЧ риформата 100-102 (96-100).

Для решения поставленной задачи предложен способ получения сферического алюмосодержащего носителя Sn(Zr)-Al2O3, содержащего 0,16÷0,18 мас. % Sn или 0,45÷0,55 мас. % Zr, для катализатора риформинга, который готовят осаждением раствора азотнокислого алюминия водным раствором аммиака при определенных pH и температуре с последующими стадиями фильтрации суспензии и промывки осадка, его пептизации кислотой при кислотном модуле (Мк), равном 0,085÷0,12, жидкофазным формованием псевдозоля в виде гранул сферической формы путем его дозирования в слой керосина, используя в качестве «отвердителя» слой водного раствора аммиака, с последующей промывкой сферических гранул и сушкой вначале на воздухе, а затем в сушильном шкафу при 120±20°C в течение 14±2 ч и термической обработкой при 600±20°C в течение 4,5±0,5 ч в токе осушенного воздуха, при этом получают сферический носитель диаметром 1,6-1,7 мм, который представляет собой γ-Al2O3, характеризующийся высокой химической чистотой (содержание Na2O и Fe2O3 не превышает 0,003 мас. %), мономодальным распределением пор по размерам, с величиной удельной поверхности, равной (265÷326) м2/г, объемом пор - (0,60÷0,88) см3/г, средним диаметром пор - (8,0÷9,6) нм, насыпным весом - (0,53÷0,59) г/см3 и механической прочностью на раздавливание - (148÷205) кг/см2.

Задача решается также способом формования псевдозоля гидроксида алюминия, получаемого пептизацией гидроксида алюминия в присутствии уксусной или азотной кислоты при Мк - [HNO3]/[Al2O3] или [СН3СООН]/[Al2O3], равном 0,085÷0,12.

Задача решается также способом введения модифицирующих добавок (олова или циркония) на стадии пептизации гидроксида алюминия в виде солей, в качестве которых используют либо ацетат олова (цирконила), либо хлорид олова (цирконила). Получаемый носитель представляет собой γ-Al2O3 и характеризуется мономодальным распределением пор по размерам с величиной удельной поверхности, равной (295÷309) м2/г, объемом пор - (0.68÷0,88) см3/г, средним диаметром пор - (8.8÷11,4) нм, насыпным весом - (0,28÷0,53) г/см3 и механической прочностью на раздавливание - (40÷161) кг/см2.

Задача решается также способом введения модифицирующих добавок (олова или циркония) путем пропитки высушенных сферических гранул гидроксида алюминия раствором солей, содержащих либо ацетат олова (цирконила), либо хлорид олова (цирконила). Получаемый носитель представляет собой γ-Al2O3, характеризующийся мономодальным распределением пор по размерам с величиной удельной поверхности, равной (265÷326) м2/г, объемом пор - (0,60÷0,66) см3/г, средним диаметром пор -(8,0÷9,6) нм, насыпным весом - (0,54÷0,59) г/см3 и механической прочностью на раздавливание - (169÷205) кг/см2.

Задача решается также способом нанесения активного компонента (платины или платины и рения) путем пропитки носителя, модифицированного либо оловом, либо цирконием, с последующими стадиями сушки при 120°C и термической обработки при 500°C в течение 2-3 ч. Образцы катализатора, модифицированные оловом, затем были восстановлены в токе водорода при 500°C, а образцы катализатора, модифицированные цирконием, дополнительно были осернены.

Задача решается также способом риформинга модельного сырья (н-гептана), осуществляемого в присутствии описанного выше катализатора при давлении 1,0±0,2 МПа, в интервале температур 460-520°C, объемной скорости подачи сырья (ОСПС), равной 8-14 ч-1, отношении H2/н-гептан=5 моль/моль.

Задача решается также способом риформинга реального сырья, осуществляемого в присутствии описанного выше оловосодержащего (цирконийсодержащего) катализатора при давлении 1,0-1,5 МПа, в интервале температур 460-520°C, объемной скорости подачи сырья (ОСПС), равной 1,3-1,5 ч-1, и кратности циркуляции ВСГ=1000-1400 нл/л сырья.

Отличительными признаками предлагаемого носителя, катализатора на его основе и способа их приготовления являются:

1. Способ получения носителя Sn(Zr)-Al2O3, содержащего 0,16÷0,18 мас. % Sn или 0,45÷0,55 мас. % Zr, включающий осаждение раствора азотнокислого алюминия водным раствором аммиака при pH 7±0.2 и температуре (70±2)°C с последующими стадиями фильтрации суспензии и промывки осадка, его пептизации кислотой, жидкофазным формованием псевдозоля в виде гранул сферической формы, их сушкой и термической обработкой.

2. Способ получения носителя, включающий жидкофазное формование сферических гранул углеводородно-аммиачным способом с последующими стадиями сушки и прокаливания.

3. Способ введения модифицирующих добавок (олова или циркония) путем пропитки высушенных сферических гранул гидроксида алюминия раствором солей, содержащих либо ацетат олова (циркония), либо хлорид олова (цирконила).

4. Способ термической обработки носителя при температуре 600±20°C в течение 4,5±0,5 ч в токе осушенного воздуха.

5. Способ нанесения активного компонента (платины или платины и рения) путем циркуляционной пропитки носителя, модифицированного либо оловом, либо цирконием, с последующими стадиями сушки и термической обработки при 500°C в течение 2-3 ч с последующим восстановлением в токе водорода при 500°C, а образцы катализатора, модифицированные цирконием, дополнительным осернением.

6. Способ риформинга н-гептана при давлении 1,0±0,2 МПа, в интервале температур 460-520°C, объемной скорости подачи сырья (ОСПС), равной 8-14 ч-1, и отношении Н2/н-гептан = 5 моль/моль.

7. Способ риформинга реального сырья, осуществляемого в присутствии оловосодержащего (цирконийсодержащего) катализатора при давлении 1,0-1,5 МПа, в интервале температур 460-520°C, объемной скорости подачи сырья (ОСПС), равной 1,3-1,5 ч-1, и кратности циркуляции ВСГ=1000-1400 нл/л сырья.

Основные характеристики получаемого носителя на основе оксида алюминия определяют:

- химический состав методом атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (АЭС-ИСП) [1] на ISP-спектрометре. В основе метода лежат процессы атомизации молекул анализируемого вещества в высокотемпературной плазме, возбуждение образовавшихся атомов и излучение света возбужденными атомами. При этом количество выделенного света пропорционально концентрации определяемого элемента, что позволяет проводить количественный анализ вещества;

- влажность осадков рассчитывали по данным потерь при прокаливании, которые определяли по отношению разности массы между исходным осадком и прокаленным при 800°C в течение 4 ч образцом к исходной навеске;

- фазовый состав на дифрактометре HZG-4C (Германия) в монохроматическом излучении СuКα (λ=1,5418 Å) в интервале углов от 10 до 75° (по 2θ) с шагом сканирования τ=0.05 градуса 2θ и временем накопления 5 с в каждой точке. Фазовый анализ проводят по программе PCW.2.4 путем сопоставления экспериментальных дифрактограмм и теоретически рассчитанных на основе известных структур, взятых из базы структурных данных ICDS с учетом профиля дифракционных линий;

- текстурные характеристики (величину Sуд, объем пор - Vп, средний диаметр пор - dпop и распределение пор по размерам) методом низкотемпературной (-196°С) адсорбции азота на установке ASAP-2400 Micromeritics; предварительно образцы тренируют в вакууме при 150°С;

- насыпной вес образцов путем определения массы слоя катализатора, занимающего определенный объем. В цилиндр с известной массой засыпают испытуемый образец фракции 0,25-0,50 мм до определенного объема и добиваются наиболее плотной упаковки. Насыпной вес - ρ (г/см3) вычисляют по формуле: ρ=m/v, где m - масса образца, г; v - объем образца, см3. За результат испытания принимали среднее арифметическое двух параллельных определений, расхождение которых не превышает 1,5% от средней арифметической величины; погрешность измерения составляет ±3%;

- механическую прочность образцов носителя на раздавливание определяли на приборе марки МП-9С. Сущность метода определения механической прочности образцов заключается в измерении усилия, прилагаемого для разрушения гранулы, помещенной между двумя параллельными плоскостями. Механическая прочность образцов оценивалась по величине разрушающего усилия, приложенного для раздавливания шарика (кгс), отнесенного к единице поверхности гранулы (см2). Прочность (кгс/см2) вычислялась по формуле: Р=(N×a)/S, где N - показания индикатора, кгс; а - калибровочный коэффициент, S - площадь сечения гранулы, см2.

Тестирование катализаторов в реакции риформинга на модельном сырье (н-гептан) проводят проточным методом с микрокаталитическим интегральным реактором. Критерием активности по бензиновому варианту является зависимость октанового числа риформата (ИМ, исследовательский метод) от температуры процесса; критерием селективности является зависимость выхода стабильного риформата от октанового числа. Дополнительным критерием, характеризующим активность и селективность катализатора, является выход водорода. Исследуемые образцы катализатора загружаются в трубчатый реактор; объем катализатора составляет 1 - 3 см3 в зависимости от насыпного веса; фракции 0,2-0,4 мм. Тестирование проводят при давлении 1,0±0,2 МПа, в интервале температур 460-520°С, объемной скорости подачи сырья (ОСПС), равной 8-14 ч-1, и отношении Н2/н-гептан=5 моль/моль.

Тестирование катализаторов в реакции риформинга на реальном сырье (гидрогенизат фр. 100-180°С ОАО «Газпромнефтъ - Омский НПЗ») проводят на минипилотной установке, обеспечивающей проведение испытаний катализаторов при давлении до 3,0 МПа с рециркуляцией водородсодержащего газа (ВСГ) в условиях, максимально приближенных к промышленным испытаниям (условиям). Критерием активности катализаторов является температура достижения требуемой жесткости процесса (целевой показатель процесса с движущимся слоем катализатора - октановое число риформата 100-102 по исследовательскому методу, а процесса с периодической регенерацией - 96-100). Критерием селективности служит величина выхода стабильного риформата (мас. % на сырье) при заданной жесткости процесса; дополнительным критерием селективности является выход водорода.

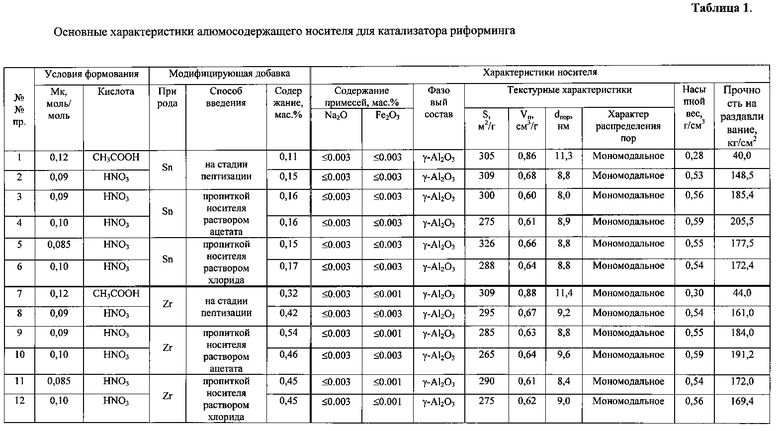

Сущность предлагаемого изобретения иллюстрируется следующими примерами, показывающими изменение химического состава, текстурных характеристик, насыпного веса и механической прочности носителя в зависимости от содержания оксида алюминия в псевдозоле, от кислотного модуля, от природы, состава и способа введения модифицирующей добавки в оксид алюминия. Основные характеристики носителя приведены в таблице 1.

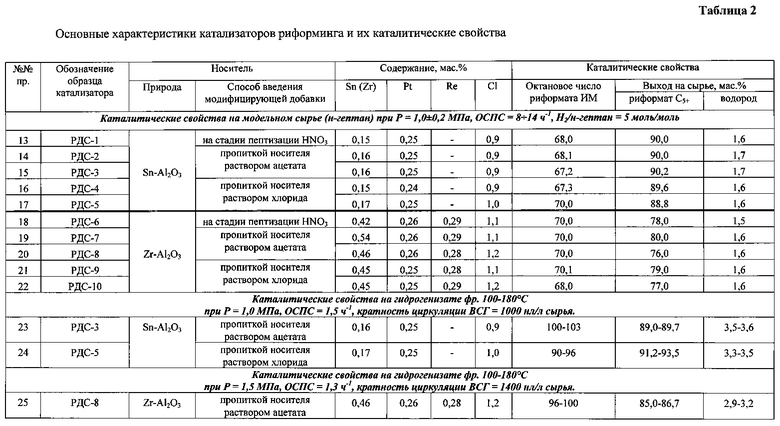

Сущность предлагаемого изобретения иллюстрируется следующими примерами, показывающими изменение активности и селективности (октановое число по исследовательскому методу; выход стабильного риформата и водорода) в зависимости от состава катализаторов, способа их приготовления, способа проведения риформинга на модельном и реальном сырье. Основные характеристики катализаторов и их каталитические свойства приведены в таблице 2.

Примеры 1-12 иллюстрируют способ получения носителей, природу модифицирующей добавки и ее предшественника, способ ее введения в оксид алюминия.

Примеры 13-22 иллюстрируют каталитические свойства катализаторов, различающихся природой модифицирующей добавки и ее предшественника, способом ее введения в оксид алюминия, в реакции риформинга модельного сырья (н-гептана), которую проводят при давлении 1,0 МПа, в интервале температур 460-520°С, объемной скорости подачи сырья (ОСПС), равной 8-14 ч-1, и отношении Н2/н-гептан=5 моль/моль.

Примеры 23-24 иллюстрируют каталитические свойства катализаторов, различающихся природой модифицирующей добавки, в реакции риформинга реального сырья (гидрогенизат фр. 100-180°С), которую проводят при давлении 1,0 МПа, в интервале температур 460-520°С, объемной скорости подачи сырья (ОСПС), равной 1,5 ч-1, и кратности циркуляции ВСГ=1000 нл/л сырья.

Пример 25 иллюстрирует каталитические свойства катализатора в реакции риформинга реального сырья (гидрогенизат фр. 100-180°С), которую проводят при давлении 1,5 МПа, в интервале температур 460-520°С, объемной скорости подачи сырья (ОСПС), равной 1,3 ч-1, и кратности циркуляции ВСГ=1400 нл/л сырья.

Пример 1

В реактор, помещенный в термостат, заливают 200 мл дистиллированной воды, устанавливают pH-метр и включают обогрев реактора и мешалку; при достижении температуры 70°C в реактор дозируют раствор азотнокислого алюминия, содержащего 40 г Al2O3, со скоростью 25 мл/мин, одновременно добавляя 360 мл водного раствора NH4OH для поддержания pH осаждения равным 7.0±0.2. Полученную суспензию фильтруют и промывают дистиллированной водой. Отмытый осадок пептизируют в присутствии уксусной кислоты при Мк=0,12, добавляя 0,044 г Sn в виде раствора ацетата олова с последующим формованием полученного псевдозоля жидкофазным методом в виде сферических гранул путем его дозирования в слой керосина, используя в качестве «отвердителя» слой водного раствора аммиака, с последующей промывкой сферических гранул и сушкой вначале на воздухе, а затем в сушильном шкафу при 120±20°C в течение 14±2 ч и термической обработкой при 600±20°C в течение 4,5±0,5 ч в токе осушенного воздуха, при этом получают сферический носитель Sn-Al2O3 диаметром 1,7±0,1 мм.

Пример 2

Аналогичен примеру 1, отличие состоит в том, что отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,09, добавляя 0,06 г Sn в виде 0,11 г соли SnCl2*2H2O, при этом получают сферический носитель Sn-Al2O3 диаметром 1,7±0,1 мм.

Пример 3

В реактор, помещенный в термостат, заливают 200 мл дистиллированной воды, устанавливают pH-метр и включают обогрев реактора и мешалку; при достижении температуры 70°C в реактор дозируют раствор азотнокислого алюминия, содержащего 40 г Al2O3, со скоростью 25 мл/мин, одновременно добавляя 360 мл водного раствора NH4OH для поддержания pH осаждения равным 7.0±0.2. Полученную суспензию фильтруют и промывают дистиллированной водой. Отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,09 с последующим формованием полученного псевдозоля жидкофазным методом в виде сферических гранул путем его дозирования в слой керосина, используя в качестве «отвердителя» слой водного раствора аммиака, с последующей промывкой сферических гранул и сушкой вначале на воздухе, а затем в сушильном шкафу при 120±20°C в течение 14±2 ч.

Навеску высушенных сферических гранул гидроксида алюминия - AlOOH*nH2O, равную 10 г, пропитывают по влагоемкости раствором ацетата олова, содержащего 0,0159 г Sn(CH3COO)2, сушат при 120±20°C в течение 14±2 ч и прокаливают при 600±20°C в течение 4,5±0,5 ч в токе осушенного воздуха, при этом получают сферический носитель Sn-Al2O3 диаметром 1,7±0,1 мм.

Пример 4

Аналогичен примеру 3, отличие состоит в том, что отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,10, при этом получают сферический носитель Sn-Al2O3 диаметром 1,7±0,1 мм.

Пример 5

Аналогичен примеру 3, отличие состоит в том, что отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,085.

Навеску высушенных сферических гранул гидроксида алюминия - AlOOH*nH2O, равную 10 г, пропитывают по влагоемкости раствором хлорида олова, содержащего 0,028 г SnCl2*2H2O, при этом получают сферический носитель Sn-Al2O3 диаметром 1,7±0,1 мм.

Пример 6

Аналогичен примеру 3, отличие состоит в том, что отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,085.

Навеску высушенных сферических гранул гидроксида алюминия - AlOOH*nH2O, равную 10 г, пропитывают по влагоемкости раствором хлорида олова, содержащего 0,032 г SnCl2*2H2O, при этом получают сферический носитель S11-Al2O3 диаметром 1,7±0,1 мм.

Пример 7

В реактор, помещенный в термостат, заливают 200 мл дистиллированной воды, устанавливают pH-метр и включают обогрев реактора и мешалку; при достижении температуры 70°C в реактор дозируют раствор азотнокислого алюминия, содержащего 40 г Al2O3, со скоростью 25 мл/мин, одновременно добавляя 360 мл водного раствора NH4OH для поддержания pH осаждения равным 7.±00.2. Полученную суспензию фильтруют и промывают дистиллированной водой. Отмытый осадок пептизируют в присутствии уксусной кислоты при Мк=0,12, добавляя 0,128 г Zr в виде раствора ацетата циркония; полученный псевдозоль формуют жидкофазным методом в виде сферических гранул путем его дозирования в слой керосина, используя в качестве «отвердителя» слой водного раствора аммиака, с последующей промывкой сферических гранул и сушкой вначале на воздухе, а затем в сушильном шкафу при 120±20°C в течение 14±2 ч и термической обработкой при 600±20°C в течение 4,5±0,5 ч в токе осушенного воздуха, при этом получают сферический носитель Zr-Al2O3 диаметром 1,7±0,1 мм.

Пример 8

Аналогичен примеру 7, отличие состоит в том, что отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,09, добавляя 0,169 г Zr в виде 0,60 г соли ZrOCl2*8H2O, при этом получают сферический носитель Zr-Al2O3 диаметром 1,7±0,1 мм.

Пример 9

В реактор, помещенный в термостат, заливают 200 мл дистиллированной воды, устанавливают pH-метр и включают обогрев реактора и мешалку; при достижении температуры 70°C в реактор дозируют раствор азотнокислого алюминия, содержащего 40 г Al2O3, со скоростью 25 мл/мин, одновременно добавляя 360 мл водного раствора NH4OH для поддержания pH осаждения равным 7.0±0.2. Полученную суспензию фильтруют и промывают дистиллированной водой. Отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,09; полученный псевдозоль формуют жидкофазным методом в виде сферических гранул путем его дозирования в слой керосина, используя в качестве «отвердителя» слой водного раствора аммиака, с последующей промывкой сферических гранул и сушкой вначале на воздухе, а затем в сушильном шкафу при 120±20°C в течение 14±2 ч.

Навеску высушенных сферических гранул гидроксида алюминия - AlOOH*nH2O, равную 10 г, пропитывают по влагоемкости раствором ацетата циркония, содержащего 0,133 г ZrO(CH3COO)2, сушат при 120±20°C в течение 14±2 ч и прокаливают при 600±20°C в течение 4,5±0,5 ч в токе осушенного воздуха, при этом получают сферический носитель Zr-Al2O3 диаметром 1,7±0,1 мм.

Пример 10

Аналогичен примеру 9, отличие состоит в том, что отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,10.

Навеску высушенных сферических гранул гидроксида алюминия - AlOOH*nH2O, равную 10 г, пропитывают по влагоемкости раствором ацетата циркония, содержащего 0,114 г ZrO(CH3COO)2, при этом получают сферический носитель Zr-Al2O3 диаметром 1,7±0,1 мм.

Пример 11

Аналогичен примеру 9, отличие состоит в том, что отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,085.

Навеску высушенных сферических гранул гидроксида алюминия - AlOOH*nH2O, равную 10 г, пропитывают по влагоемкости раствором хлорида цирконила, содержащего 0,16 г ZrOCl2*8H2O, при этом получают сферический носитель Zr-Al2O3 диаметром 1,7±0,1 мм.

Пример 12

Аналогичен примеру 9, отличие состоит в том, что отмытый осадок пептизируют в присутствии азотной кислоты при Мк=0,10.

Навеску высушенных сферических гранул гидроксида алюминия - AlOOH*nH2O, равную 10 г, пропитывают по влагоемкости раствором хлорида цирконила, содержащего 0,16 г ZrOCl2*8H2O, при этом получают сферический носитель Zr-Al2O3 диаметром 1,7±0,1 мм.

Характеристики полученных алюмосодержащих носителей Sn-Al2O3 и Zr-Al2O3 приведены в таблице 1.

Пример 13

На навеску носителя Sn-Al2O3, полученного по примеру 2, равную 10 г, путем пропитки наносят 0,25 г Pt из раствора платинохлористоводородной кислоты с последующими стадиями сушки и термической обработки при 500±20°C в течение 2-3 ч с последующим восстановлением в токе водорода при 500±20°C°C, при этом получают катализатор РДС-1 состава: 0,25 мас. % Pt/Sn-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 14

Аналогичен примеру 13, отличие состоит в том, что в качестве носителя используют композицию Sn-Al2O3, полученную по примеру 3. Получают катализатор РДС-2 состава: 0,25 мас. % Pt/Sn-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 15

Аналогичен примеру 13, отличие состоит в том, что в качестве носителя используют композицию Sn-Al2O3, полученную по примеру 4. Получают катализатор РДС-3 состава: 0,25 мас. % Pt/Sn-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 16

Аналогичен примеру 13, отличие состоит в том, что в качестве носителя используют композицию Sn-Al2O3, полученную по примеру 5. Получают катализатор РДС-4 состава: 0,24 мас. % Pt/Sn-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 17

Аналогичен примеру 13, отличие состоит в том, что в качестве носителя используют композицию Sn-Al2O3, полученную по примеру 6. Получают катализатор РДС-5 состава: 0,25 мас. % Pt/Sn-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 18

На навеску носителя Zr-Al2O3, полученного по примеру 8, равную 10 г, путем циркуляционной пропитки наносят 0,29 г Re из раствора рениевой кислоты и 0,26 г Pt из раствора платинохлористоводородной кислоты с последующими стадиями сушки и термической обработки при 500±20°C в течение 2-3 ч с последующим восстановлением в токе водорода при 500±20°C°C и осернением, при этом получают катализатор РДС-6 состава: (0,29 мас. % Re - 0,26 мас. % Pt)Zr-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 19

Аналогичен примеру 18, отличие состоит в том, что в качестве носителя используют композицию Zr-Al2O3, полученную по примеру 9. Получают катализатор РДС-7 состава: (0,29 мас. % Re - 0,26 мас. % Pt)Zr-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 20

Аналогичен примеру 18, отличие состоит в том, что в качестве носителя используют композицию Zr-Al2O3, полученную по примеру 10. Получают катализатор РДС-8 состава: (0,28 мас. % Re - 0,26 мас. % Pt)Zr-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 21

Аналогичен примеру 18, отличие состоит в том, что в качестве носителя используют композицию Zr-Al2O3, полученную по примеру 11. Получают катализатор РДС-9 состава: (0,28 мас. % Re - 0,25 мас. % Pt)Zr-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 22

Аналогичен примеру 18, отличие состоит в том, что в качестве носителя используют композицию Zr-Al2O3, полученную по примеру 12. Получают катализатор РДС-10 состава: (0,29 мас. % Re - 0,25 мас. % Pt)/Zr-Al2O3, каталитические свойства которого в риформинге н-гептана приведены в таблице 2.

Пример 23

Аналогичен примеру 15, отличие состоит в том, что тестирование катализатора РДС-3 в реакции риформинга гидрогенизата фр. 100-180°C ОАО «Газпромнефть - Омский НПЗ» проводят при давлении 1,0 МПа, объемной скорости подачи сырья (ОСПС), равной 1,5 ч-1, и кратности циркуляции ВСГ=1000 нл/л сырья. Каталитические свойства катализатора РДС-3 приведены в таблице 2.

Пример 24

Аналогичен примеру 23, отличие состоит в том, что проводят тестирование катализатора РДС-5 в реакции риформинга гидрогенизата фр. 100-180°C. Каталитические свойства катализатора РДС-5 приведены в таблице 2.

Пример 25

Аналогичен примеру 20, отличие состоит в том, что тестирование катализатора РДС-8 в реакции риформинга гидрогенизата фр. 100-180°C проводят при давлении 1,5 МПа, объемной скорости подачи сырья (ОСПС), равной 1,3 ч-1, и кратности циркуляции ВСГ=1400 нл/л сырья. Каталитические свойства катализатора РДС-3 приведены в таблице 2.

Как видно из приведенных примеров №№1÷12 (таблица 1), предлагаемые носители обеспечивают высокую химическую чистоту, фазовый состав и текстурные характеристики. Следует отметить, что предлагаемые носители предназначены, прежде всего, для катализаторов риформинга с движущимся слоем (РДС) катализатора, к которым предъявляются повышенные требования в отношении их механической прочности. Анализ данных таблицы 1 показывает, что алюмосодержащие носители, полученные пептизацией гидроксида алюминия в присутствии уксусной кислоты, характеризуются низкой механической прочностью и достаточно низким насыпным весом (таблица 1, примеры №№1, 7), поэтому они не могут быть использованы для синтеза катализаторов риформинга РДС. Все остальные предлагаемые носители характеризуются насыпным весом, равным (0,53÷0,59) г/см3, и высокой механической прочностью - (148÷205) кг/см2, соответственно они могут быть использованы для приготовления катализаторов риформинга.

Согласно приведенным примерам №№13÷22 (таблица 2), предлагаемые катализаторы РДС-1÷РДС-10, полученные с использованием вышерассмотренных носителей на основе модифицированного оксида алюминия, обеспечивают эффективный риформинг н-гептана: при ИОЧ, равном 67,2÷70,1, выход стабильного риформата C5+ и водорода составляет 88,8÷90,0 мас. % и 1,6÷1,7 мас. % соответственно на катализаторах Pt/Sn-Al2O3 и 76,0÷80,0 мас. % и 1,5÷1,6 мас. % соответственно на катализаторах Pt-Re/Zr-Al2O3, т.е. при жестком режиме процесса риформинга (ИОЧ=67,2÷70,1), отражающем реальные промышленные условия, обеспечивается высокая активность и селективность катализаторов.

Тестирование катализаторов риформинга на реальном сырье (гидрогенизат фр. 100-180°C) также подтвердило их высокую активность и селективность. При этом нужно отметить, что катализаторы Pt/Sn-Al2O3, предназначенные для риформинга с движущемся слоем катализатора, обеспечивают ИОЧ, равное 100÷103, при этом выход стабильного риформата С5+ и водорода составляет 89,0÷89,7 мас. % и 3,5÷3,6 мас. %, соответственно. Катализаторы Pt-Re/Zr-Al2O3, предназначенные для риформинга со стационарным слоем катализатора, - ИОЧ=96÷100, выход стабильного риформата С5+ и водорода составляет 85,0÷86,7 мас. % и 2,9÷3,2 мас. % соответственно.

Таким образом, предлагаемые катализаторы риформинга Pt/Sn-Al2O3 и Pt-Re/Zr-Al2O3 являются эффективными как в риформинге модельного сырья (н-гептан), так и реального - гидрогенизат фр. 100-180°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

| Катализатор риформинга бензиновых фракций и способ его приготовления | 2024 |

|

RU2834856C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560152C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2755888C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2060819C1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2024 |

|

RU2826623C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2015 |

|

RU2594482C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2635353C1 |

Изобретение относится к способу приготовления носителя Sn(Zr)-γ-Al2O3 для катализатора риформинга бензиновых фракций, при этом носитель готовят осаждением раствора азотнокислого алюминия водным раствором аммиака, с последующими стадиями фильтрации суспензии и промывки осадка, его пептизации кислотой с одновременным введением модифицирующей добавки Sn(Zr) жидкофазным формованием псевдозоля в виде гранул сферической формы, с последующей промывкой сферических гранул, сушкой и термической обработкой, при этом получают сферический носитель диаметром 1,7±0,1 мм, характеризующийся мономодальным распределением пор по размерам с величиной удельной поверхности, равной (265÷326) м2/г, объемом пор - (0,6÷0,68) см3/г, средним диаметром пор - (8,0÷9,6) нм, насыпным весом - (0,53÷0,59) г/см3 и механической прочностью на раздавливание - (148÷205) кг/см2. Изобретение также относится к способу приготовления катализатора риформинга пропиткой носителя Sn-γ-Al2O3. раствором, содержащим платинохлористоводородную кислоту в пересчете на Pt 0,24÷0,26 мас.%, или пропиткой носителя Zr-γ-Al2O3 раствором, содержащим рениевую кислоту в пересчете на Re 0,28-0,29 мас.% и платинохлористоводородную кислоту в пересчете на Pt 0,24÷0,26 мас.%. Также изобретение относится к способу риформинга бензиновых фракций в присутствии катализаторов, приготовленных описанными выше способами. Технический результат - высокая активность и селективность катализаторов в процессе риформинга бензиновых фракций. 5 н. и 8 з.п. ф-лы, 2 табл., 25 пр.

1. Способ приготовления носителя Sn(Zr)-γ-Al2O3 для катализатора риформинга бензиновых фракций, отличающийся тем, что носитель готовят осаждением раствора азотнокислого алюминия водным раствором аммиака с последующими стадиями фильтрации суспензии и промывки осадка, его пептизации кислотой с одновременным введением модифицирующей добавки Sn(Zr) жидкофазным формованием псевдозоля в виде гранул сферической формы, с последующей промывкой сферических гранул, сушкой и термической обработкой, при этом получают сферический носитель диаметром 1,7±0,1 мм, характеризующийся мономодальным распределением пор по размерам с величиной удельной поверхности, равной (265÷326) м2/г, объемом пор - (0,6÷0,68) см3/г, средним диаметром пор - (8.,0÷9,6) нм, насыпным весом - (0,53÷0,59) г/см3 и механической прочностью на раздавливание - (148÷205) кг/см2.

2. Способ по п. 1, отличающийся тем, что жидкофазное формование псевдозоля в виде гранул сферической формы осуществляют путем его дозирования в слой керосина, используя в качестве отвердителя слой водного раствора аммиака.

3. Способ по п. 1, отличающийся тем, что модифицирующую добавку - олово или цирконий - вводят на стадии пептизации гидроксида алюминия в присутствии азотной кислоты в виде хлорида олова (цирконила)

4. Способ по п. 1, отличающийся тем, что сушку осуществляют вначале на воздухе, а затем в сушильном шкафу при 120±10°C в течение 14±2 ч и термической обработкой при 600÷20°C в течение 4,5÷0,5 ч в токе осушенного воздуха.

5. Способ по п. 1, отличающийся тем, что псевдозоль гидроксида алюминия получают в присутствии азотной кислоты при кислотном модуле Мк=0,085÷0,10 моль [HNO3] на моль [Al2O3].

6. Способ приготовления носителя Sn(Zr)-γ-Al2O3 для катализатора риформинга бензиновых фракций, отличающийся тем, что модифицирующую добавку (олово или цирконий) вводят путем пропитки сферических гранул высушенного гидроксида алюминия раствором солей, содержащих либо ацетат олова (цирконила), либо хлорид олова (цирконила), при этом получают сферический носитель диаметром 1,7±0,1 мм, характеризующийся мономодальным распределением пор по размерам, с величиной удельной поверхности, равной (265÷326) м2/г, объемом пор - (0,6÷0,68) см3/г, средним диаметром пор - (8,0÷9,6) нм, насыпным весом - (0,53÷0,59) г/см3 и механической прочностью на раздавливание - (148÷205) кг/см2.

7. Способ приготовления катализатора риформинга бензиновых фракций, содержащего благородный металл платиновой группы, нанесенный на оксидный носитель, с последующими стадиями сушки, прокаливания, восстановления, отличающийся тем, что катализатор готовят пропиткой носителя Sn-γ-Al2O3 раствором, содержащим платинохлористоводородную кислоту в пересчете на Pt 0,24÷0,26 мас. %.

8. Способ приготовления катализатора по п. 7, отличающийся тем, что в качестве носителя применяют носитель, содержание олова в котором составляет 0,15÷0,17 мас. %, остальное γ-Al2O3, носитель имеет форму сферических гранул диаметром 1,7±0,1 мм, мономодальное распределение пор по размерам, удельную поверхность, равную (265÷326) м2/г, объем пор - (0,60÷0,68) см3/г, средний диаметр пор - (8,0÷9,6) нм, насыпной вес - (0,53÷0,59) г/см3 и механическую прочность на раздавливание - (148÷205) кг/см2.

9. Способ приготовления катализатора риформинга бензиновых фракций, содержащего благородный металл платиновой группы, нанесенный на оксидный носитель, с последующими стадиями сушки, прокаливания, восстановления и осернения, отличающийся тем, что катализатор готовят пропиткой носителя Zr-γ-Al2O3 раствором, содержащим рениевую кислоту в пересчете на Re 0,28-0,29 мас. % и платинохлористоводородную кислоту в пересчете на Pt 0,24÷0,26 мас. %.

10. Способ приготовления катализатора по п. 9, отличающийся тем, что в качестве носителя применяют носитель, содержание циркония в котором составляет 0,42÷0,54 мас. %, остальное γ-Al2O3, носитель имеет форму сферических гранул диаметром 1,7±0,1 мм, мономодальное распределение пор по размерам, удельную поверхность, равную (265÷326) м2/г, объем пор - (0,60÷0,68) см3/г, средний диаметр пор - (8,0÷9,6) нм, насыпной вес - (0,53÷0,59) г/см3 и механическую прочность на раздавливание - (148÷205) кг/см2.

11. Способ риформинга бензиновых фракций в присутствии катализатора, отличающийся тем, что его осуществляют в присутствии катализатора, полученного по любому из способов по пп. 7-10.

12. Способ риформинга по п. 11, отличающийся тем, что его осуществляют при давлении 1,0±0,2 МПа, объемной скорости подачи н-гептана, равной 8-14 ч-1, и отношении Н2/н-гептан=5 моль/моль.

13. Способ риформинга по п. 11, отличающийся тем, что его осуществляют при давлении 1,0-1,5 МПа, объемной скорости подачи сырья, равной 1,3-1,5 ч-1, и кратности циркуляции водородсодержащего газа=1000-1400 нл/л сырья.

| US 5665223 А1, 09.09.1997 | |||

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА НАФТЫ И СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА НАФТЫ | 2005 |

|

RU2357799C2 |

| Приспособление для определения количества, протекающего по трубопроводу пара или газа | 1929 |

|

SU16923A1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160635C2 |

| US 0007456130 B2, 25.11.2008 | |||

Авторы

Даты

2015-08-20—Публикация

2014-04-15—Подача