1

Изобретение относится к технике получения комплексных медленнодействующих удобрений, обеспечивай)- щих более полное использование питательных веществ растениями.

Цель изобретения - повьшение качества удобрения и интенсификация процесса.

Сущность предлагаемого способа заключается в том, что при использовании в качестве азотсодержащего раствора фосфата аммония или смеси фосфата и нитрата аммония происхоПримерЗ. В реактор подает ся 100 мае.ч. фосфорита и 400 мае. нитра,тнофосфатно1 о раствора (10% Ра.05, 10%V), предварительно аммони рованного до рН 3. Массу с отношением PjOs раствора: Р7.0 5 фосфорита 1,6:1 перемешивают в течение 20 м при температуре 80°С, гранулируют сушат. Готовый продукт (286 мае.ч. имеет следующий состав, %: PiOsoSiu, 22,7; ,б 18,4; P Osgog 13,9;

дит-более полное разрушение внутренней структуры фосфорита по сравнению ytSiPaOsoS iu, 81,0; P7.05&og : с известным способом, вследствие Р Озо ш, 61,2; ,9 ( в чего в 2-3 раза повышается относитель-фосфорите 50,4%).

ное содержание в удобрении усвояемого PI0s (растворимого в 2%-ной лимонной кислоте). Процесс предусматривает только разрушение внутренней структуры фосфорита - деформацию кристаллической решетки фосфорсодержащего минерала - без его разложения, вследствие чего введенный в систему фосфат аммония остается в продукте в качестве водорастворимого компонента.

Пример 1. В качестве фосфорита используют образец, содержащий следуюпще компоненты, мас.%:

.Ра05с 5ш.25, ,65, СаО 39,7;

СОг 8,1; Рг05чсб- Рг 5о6щ 1,6. В реактор подается 100 мае.ч. фосфорита и 186 мае.ч, нитратно- фоефатного раствора (10% , 10% N), предварительно аммонизированного до рН 3. Суспензию с отношением PjOs pacTBopavPtOs фосфорита 0,75:1 перемешивают в течение 10 мин при 120 С, гранулируют и су- щат. Готовый продукт (192 мае.ч.) имеет следующий состав, %: PaOsoSi 22,7, 15,1, P,,OsBo,9,9,

Пример 4. В реактор подается 00 мае.ч. фосфорита и 182мае.ч. 20 раствора фосфата аммония (22% , полученного аммонизацией зкстрак- ционной фосфорной кислоты до рН 3. Суспензию с отношением раствора . фосфорита 1,6: 1 перемешивают 25 в течение 20 мин при 80°С, гранулируют и сушат. Тотовьш продукт (170 мас.ч.) имеет следующий состав, %: P OSO&UX 38,2; P Ogsicb 30,8; PiOsBog 23,5; PiOs-icB :PJ)5oSmf80,6; 30 P OsBoa :P40soSai,61,5; ,6 (P2. в фосфорите 49,6%).

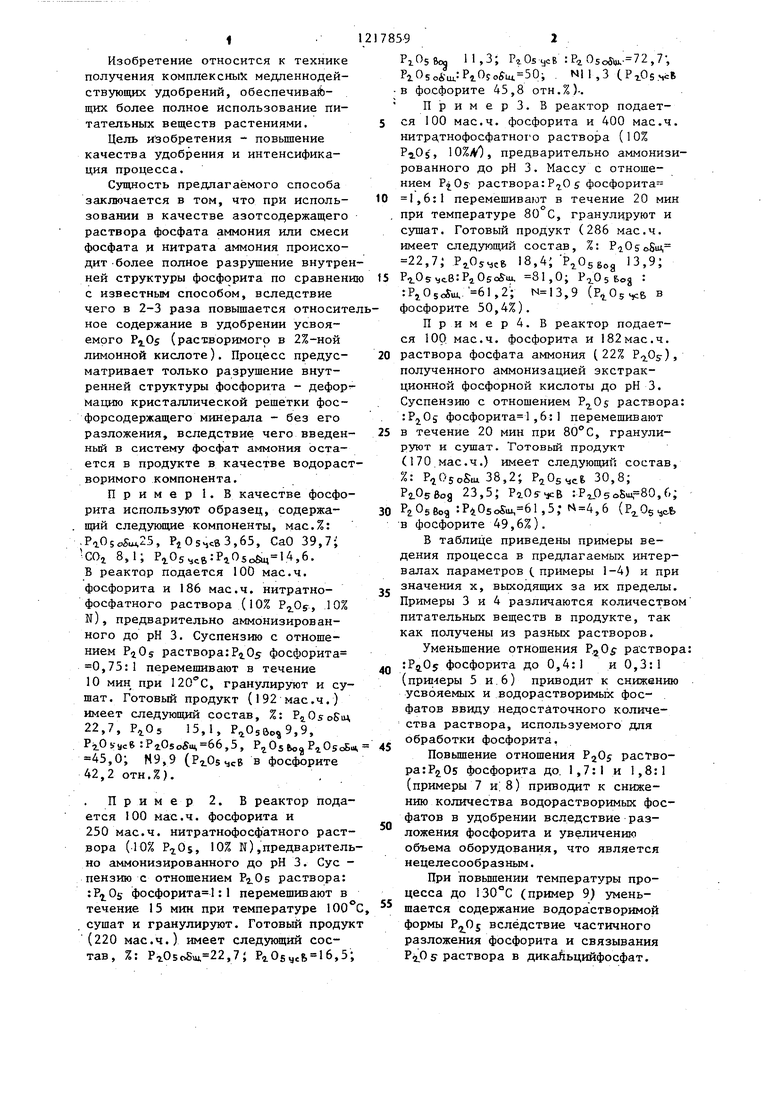

В таблице приведены примеры ведения процесса в предлагаемых интервалах параметров ( примеры 1-4) и при - значения х, вькодящих за их пределы. Примеры 3 и 4 различаются количеством питательных веществ в продукте, так как получены из разных растворов.

Уменьшение отношения P.jO раствора д :Р405 фосфорита до 0,4:1 и 0,3:1 (при1-1еры 5 и. 6) приводит к снижению усвояемых и водорастворимых фосфатов ввиду недостаточного количества раствора, используемого для

P Ob-«cS:Pz05o5u,66,5, Р,0-5ь„, 45 « работки фосфорита. 45,0; N9,9 (.cB в S°n™f « «« -««ия раствора:Р/ 05 фосфорита до. 1,7:1 и 1,8:1

50

42,2 отн.%).

Пример 2. В реактор подается 100 мас.ч. фосфорита и 250 мас.ч. нитратнофосф атного раствора (10% , 10% N),предваритель- но аммонизированного до рН 3. Сус - пензию с отношением Рг.05 раствора: фосфорита 1:1 перемешивают в течение 15 мин при температуре , сушат и гранулируют. Готовый продукт (220 мас.ч.) имеет следующий состав, %: PrOsoSui,22,7; Рг05чс6 16,5;

(примеры 7 и: 8) приводит к снижению количества водорастворимых фосфатов в удобрении вследствие разложения фосфорита и увеличению объема оборудования, что является нецелесообразным.

При повьщ1ении температуры процесса до 130°С (пример 9) уменьшается содержание водорастворимой формы вследствие частичного разложения фосфорита и связывания раствора в дикаАьцийфосфат.

217859 Р, О

11,3; РгОвуоВ :PiOso5.M.,7;

10

Pa05oWPiOfo5-u4 50; . N11,3 CPrOs.scR в фосфорите 45,8 отн.%)-.

ПримерЗ. В реактор подается 100 мае.ч. фосфорита и 400 мае.ч. нитра,тнофосфатно1 о раствора (10% Ра.05, 10%V), предварительно аммонизированного до рН 3. Массу с отношением PjOs раствора: Р7.0 5 фосфорита 1,6:1 перемешивают в течение 20 мин при температуре 80°С, гранулируют и сушат. Готовый продукт (286 мае.ч. имеет следующий состав, %: PiOsoSiu, 22,7; ,б 18,4; P Osgog 13,9;

ytSiPaOsoS iu, 81,0; P7.05&og : , 61,2; ,9 ( в -фосфорите 50,4%).

Пример 4. В реактор подается 00 мае.ч. фосфорита и 182мае.ч. раствора фосфата аммония (22% , полученного аммонизацией зкстрак- ционной фосфорной кислоты до рН 3. Суспензию с отношением раствора: . фосфорита 1,6: 1 перемешивают в течение 20 мин при 80°С, гранулируют и сушат. Тотовьш продукт (170 мас.ч.) имеет следующий состав, %: P OSO&UX 38,2; P Ogsicb 30,8; PiOsBog 23,5; PiOs-icB :PJ)5oSmf80,6; P OsBoa :P40soSai,61,5; ,6 (P2. в фосфорите 49,6%).

В таблице приведены примеры ведения процесса в предлагаемых интервалах параметров ( примеры 1-4) и при значения х, вькодящих за их пределы. Примеры 3 и 4 различаются количеством питательных веществ в продукте, так как получены из разных растворов.

Уменьшение отношения P.jO раствора: :Р405 фосфорита до 0,4:1 и 0,3:1 (при1-1еры 5 и. 6) приводит к снижению усвояемых и водорастворимых фосфатов ввиду недостаточного количества раствора, используемого для

ра:Р/ 05 фосфорита до. 1,7:1 и 1,8:1

(примеры 7 и: 8) приводит к снижению количества водорастворимых фосфатов в удобрении вследствие разложения фосфорита и увеличению объема оборудования, что является нецелесообразным.

При повьщ1ении температуры процесса до 130°С (пример 9) уменьшается содержание водорастворимой формы вследствие частичного разложения фосфорита и связывания раствора в дикаАьцийфосфат.

Уменьшение температуры процесса до (пример 10) и времени обработки до 5 мин (пример I1) приводит к снижению содержания усвояемых фосфатов вследствие низкой активации фосфорита.

Увеличение времени обработки фосфорита до 25 мин. (пример не - приводит к улучшению показателей

Составитель.Т.Докшина Редактор С.Лисина Техред Ж.Кастелевич Корректор М.Пожо

Заказ 1081/30 Тираж 420Подписное

ВНИИЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

процесса, но при это1 увеличивает- ся объем оборудования.

Таким образом, предлагаемый способ позволяет увеличить содержание усвояемой формы Р Os от общего количеств а в 1,2-1,6 раза и в 3-9 раз уменьшить длительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного удобрения | 1981 |

|

SU1112024A1 |

| Способ получения фосфорного удобрения | 1988 |

|

SU1581714A1 |

| Способ получения двойного аммонизированного суперфосфата | 1980 |

|

SU973515A1 |

| Способ получения сложного удобрения | 1982 |

|

SU1070872A1 |

| Способ получения фосфорного удобрения длительного действия | 1981 |

|

SU977442A1 |

| Способ получения комплексного удобрения | 1988 |

|

SU1629291A1 |

| Способ получения фосфорных удобрений с микроэлементами | 1983 |

|

SU1118628A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

| Способ получения фосфорсодержащих удобрений | 1982 |

|

SU1017697A1 |

| Способ получения сложного удобрения | 1983 |

|

SU1096260A1 |

| Способ получения комплексного удобрения | 1981 |

|

SU971833A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-03-15—Публикация

1984-07-24—Подача