эо

Изобретение относится к способам получения сложных минеральных удобреннй из фосфорнокислых растворов.

Известен способ получения сложного удобрения, например аммофоса, путем нейтрализации фосфорной кислоты газообразньш аммиаком. Этот способ позволяет использовать на узле упарки оборудование из более низких сортов стали, так как при упарке нейтрализованных растворов практически отсутствует вопрос о коррозионной стойкости оборудования (ij.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения сложного удобрения путем нейтрализации фосфорной кислоты газообразным аммиаком. По известному способу фосфорную кислоту перед аммонизацией смешивают с природным фосфатом 2.

Недостатком известных способов является интенсивное зарастание теплообменных поверхностей выпарных установок, в результате чего возникает необходимость в регулярной остановке выпарной батареи через 12-15 суток про бега для химического растворения накопившихся осадков, практически полностью заполняющих выпарной объем. Остановки выпарных установок снижают их производительность.

Целью изобретения является упрощение процесса за счет снижения количества осадка на теплообменной поверхности выпарных аппаратов при сохранении качества продукта.

Цель достигается тем, что в способе получения сложного удобрения, включающем нейтрализацию фосфорнокислых растворов фосфоритом и аммиаком с последующей переработкой полученной пульпы на готовый продзт т нейтрализацию .ведут сначала аммиаком до рН 1,7-4,0,- а затем - карбонатсодержащим фосфоритом в количестве 15-35 кг/м раствора.

Введение фосфорита в кислый фосфорнокислый раствор (до нейтрализации ) приводит к увеличению разрыва между PjOs °бщ. и PjOy уев., содержащимися в удобрении. Минимальное значение рН предварительной аммонизации, при котором после введения фосфорита не происходит потерь ус вояемьк форм PjOg-, равно 1,7. Максимальное значение рН, равное 4,0, обусловлено тем, что при более высоких значениях рН происходит заметное накопление осадков натеплообменой поверхности.

Необходимость применения карбонасодержащего фосфорита обусловлена тем, что он вводится в пульпу с рН 1,7-4,0. Использование мела для .этой цели хуже, так как часть введенного кальция переведет водорастворимые формы фосфора в неводорастворимые, т.е. ухудшит качество удобрений. Введение карбонатсодержащего фосфорита имеет отмеченный въше недостаток, но.оно предпочтительнее тем.что при этом в удобрение вводится дополнительное количество , которое в конечном итоге практически полностью представлено в удобрении в усвояемых формах. Минимальный расход фосфорита 15 кг/м выбран, исходя из того, что при меньших расходах не замечен эффект по снижению зарастания поверхности теплообменника. Увеличение расхода фосфорита выше 35 кг/м приводит к заметному снижению доли водорастворимых форм фосфора.

Пример. В качестве исходных фосфорнокислых растворов использовали:

экстракционную фосфорную кислоту состава, г/л: 285; СаО 4,5; SO 28;

нитратно-фосфатные растворы состава, г/л: PjOg. 82; Nn 31; СаО4,6; S04 28.

Фосфорнокислые растворы 1 л обрабатывают сначала аммиаком до заданного значения рН, а затем заданньп количеством фосфорита Каратау состава, %: PgOj 24,0; СаО 38,0; COj 8. Полученную пульпу доаммонизируют из ЭФК до 4,5-5,0; из НФР до 4,04,5 и помещают в металлический стакан, из которого пульпу погружньм наСосоМподают в теплообменник, представляющий собой трубу с вставленным в нее змеевиком, через который пропускают острый пар, откуда она возвращается в исходный стакан. Процесс проводят до тех пор, пока насос может перекачивать пульпу 20-23% влаги. Затем змеевик вынимают, опускают в водяную ванну на 5 мин, оставшийся осадок механически снимают с поверхности змеевик высушивают и определяют его выход.

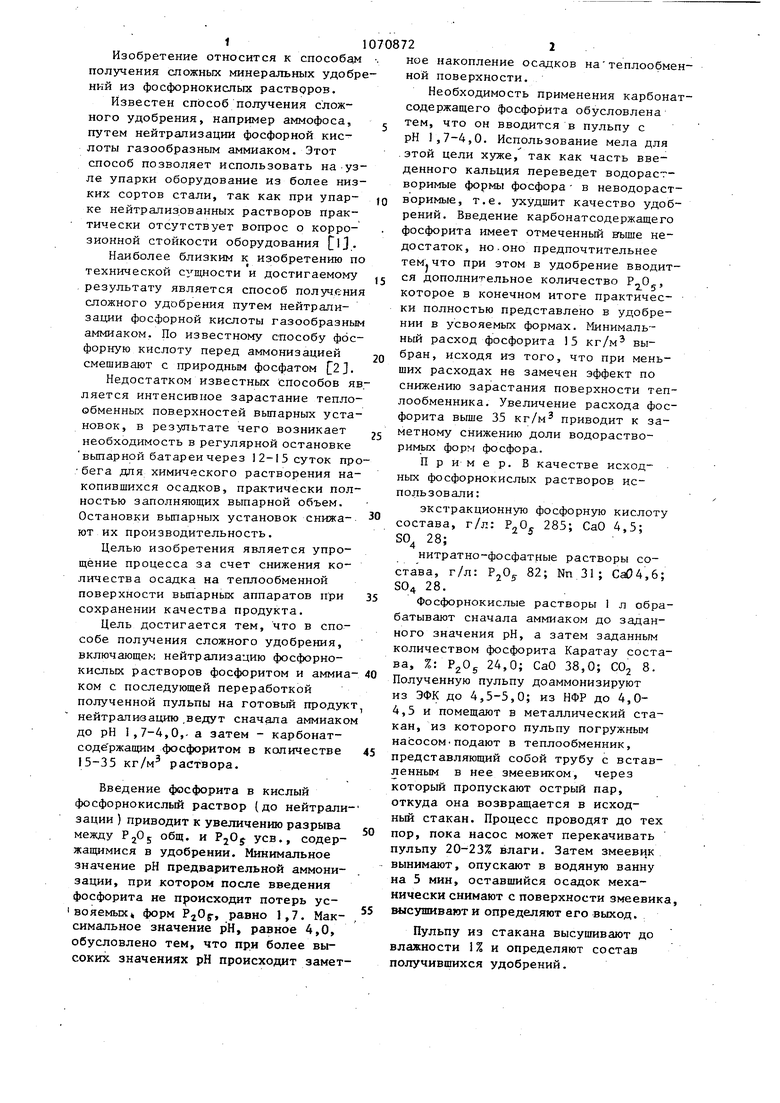

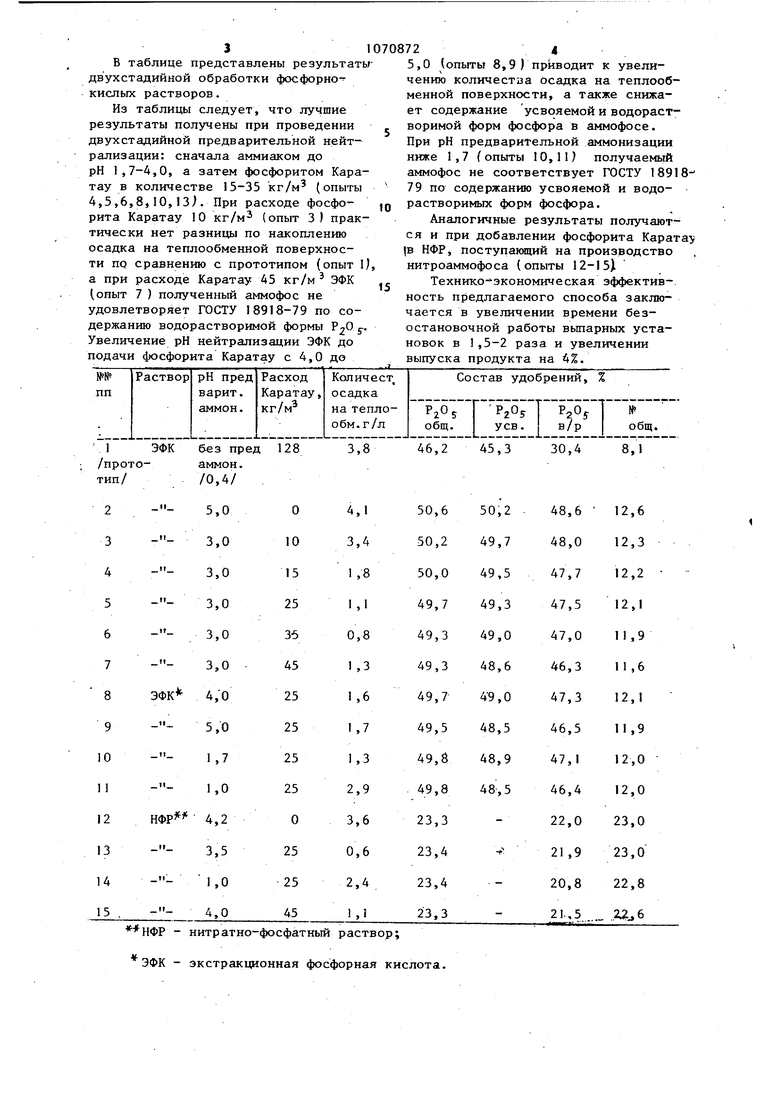

Пульпу из стакана высушивают до влажности 1% и определяют состав получивщихся удобрений. 3 В таблице представлены результат двухстадийной обработки фосфорнокислых растворов. Из таблицы следует, что лучшие результаты получены при проведении двухстадийной предварительной нейтрализации: сначала аммиаком до рН 1,7-4,0, а затем фосфоритом Кара тау в количестве 15-35 кг/м (опыты 4,5,6,8,10,13j. При расходе фосфорита Каратау 10 кг/м (опыт 3) прак тически нет разницы по накоплению осадка на теплообмениой поверхности по сравнению с прототипом (опыт а при расходе Каратау 45 кг/м ЭФК (опыт 7 ) полученный аммофос не удовлетворяет ГОСТУ 18918-79 по содержанию водорастворимой формы Р20 j Увеличение рН нейтрализации ЭФК до подачи фосфорита Каратау с 4,0 до 724 5,0 (опыты 8,9) приводит к увеличению количества осадка на теплообменной поверхности, а также снижает содержание усвояемой и водорастворимой форм фосфора в аммофосе. При рН предварительной аммонизации ниже 1,7 (опыты 10,11) получаемый аммофос не соответствует ГОСТУ 1891879 по содержанию усвояемой и водорастворимых форм фосфора. Аналогичные результаты получаются и при добавлении фосфорита Карата ; IB НФР, поступающий на производство нитроаммофоса (опыты 12-15 Технико-экономическая эффектив-. ность предлагаемого способа заключается в увеличении времени безостановочной работы вьшарных установок в 1,5-2 раза и увеличении выпуска продукта на 4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404149C1 |

| Способ получения сложного удобрения | 1983 |

|

SU1131858A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ | 2009 |

|

RU2407720C1 |

| Способ получения моноаммонийфосфата | 1974 |

|

SU571434A1 |

| Способ получения сложного удобрения | 1981 |

|

SU1011618A1 |

| Способ переработки фосфоритов | 1986 |

|

SU1430341A1 |

| Способ получения комплексных удобрений | 1982 |

|

SU1114668A1 |

| Способ получения сложного удобрения | 1980 |

|

SU887555A1 |

СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ,включающий.нейтрализацию фосфорно-кислых растворов фосфоритом и аммиаком с последующей переработкой полученной пульпы на готовый продукт, о тл ич ающ.ий с я тем, что, с целью упрощения процесса за счет сннжения количества осадка на теплообменной поверхности аппаратов при сохранении качества продукта, иейтрализацию ведут сначала аммиаком до рН 1,7-4,0, а затем - карбонатсодержащим фосфоритом в количестве 15-35 кг/м раствора.

.1 ЭФК без пред 128 /прото- аммон. тип/ /0,4/

8,1

30,4

46,2 45,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Позин M.EJ Технология минеральных солей | |||

| Ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 0 |

|

SU350769A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-11-23—Публикация

1982-03-01—Подача