Изобретение относится к технике получения сложного удобрения азотнокислотной переработкой природных фосфатов .

Известны способы получения сложных концентрированных удобрений цутем разложения фосфата азотной кислотой, обработки азотнокислотной вытяжки серной кислотой и сульфатом аммония с последующей фильтрацией фосфогипсовой суспензии. Фосфогипс конвертируется в раствор сульфата аммония, который находится в рецикле . Фильтрат ам,1 онизируется, упаривается, смешивается с хлористым калием и сушится с получением нитроаммофосок марки 1:1:1. Эти способы различаются в основном порядке подачи реагентов или технологическими параметрами ведения отдельных стадий l .

Недостатками известных способов яляются большой расход сульфатньк реагентов и многостадийность процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения сложного удобрения, заключающийся в разложении фосфатного сырья азотной и серной кислотами и сульфатом аммония в присутствии части оборотного нитрофосфатного раствора, фильтрации полученной суспензии с отделением осадка дигидрата сульфата кальция, делении фильтрата - нитрфосфатного раствора на два потока j оборотный и продукционньй. Последний аммонизируют до рН А-5, пульпу упаривают, смешивают с калийной солью, гранулируют и сушат 21 ,

Наличие в продукционном растворе избытка ионов количестве 2-4% j, необходимое для получения крупных, хорошо фильтрующих кристаллов дигидрата сульфата кальция, приводит, с одной стороны, к увеличению расхода серной кислоты до 0,2475 т на 1 т продукта, а с другой - появлению в готовом продукте сульфата аммония,ухудшающего его физико-химические свойства, например, слеживаемость. Последнее предопределяется снижением статической прочности гранул, которая должна быть не менее 30 кг/см , и повышением их гигроскопичности. Повышенная слеживаемость удобрения влечет необходимость кондиционирования продукта, что увеличивает его стоимость.

Целью изобретения является уменьшение слеживаемости готового продукта и снижение расхода серной кислоты. Поставленная цель достигается

тем, что согласно способу получения i сложного уДобрения, включающему кислотное разложение фосфатного сырья в присутствии сульфата аммония и час ти оборотного нитрофосфатного раствора, фильтрацию полученной суспензии с отделением дигидрата сульфата кальция, аммонизацию оставшейся части нитрофосфатного раствора до рН А-5, упарку аммонизированной пульпы, смешенйе с калийной солью, грануляцию и сушку готового продукта, аммонизацию нитрофосфатного раствора ведут до рН 1-2 и предварительно обрабатывают им фосфатное сырье 20-60 мин,

образовавшуюся суспензию фильтруют и полученный осадок подвергают кислотному разложению.

Указанные отличия позволяют за счет предварительной обработки фосфатного сырья продукционным нитратнофосфатным раствором, содержащим избыточные сульфат-ионы, уменьшать их количество в растворе, направлять на дальнейшую переработку в

удобрение за счет выделения в

осадок дигидрата-сульфата кальция. Это приводит к снижению расхода серной кислоты. Предварительная обработка фосфатного сырья нитратнофосфатным раствором позволяет в заданных пределах параметров технологического процесса разложить карбонаты, содержащиеся в природном фосфате (вскрыть СаО на 6-7%). Благодаря этому при

дальнейшем разложении природного фосфата азотной и серной кислотами сокращается расход последней до 0,17-0,177 т на 1 т продукта. Экономия на 1 т удобрения серной кислоты оставляет 007-0,0775 т.

Осаждение избыточных сульфат-ионов из продукционного раствора приводит при дальнейшей его переработке в удобрение к сокращению количества сульфата аммония в готовом продукте и тем самым к уменьшению его слеживаемости и гигроскопичности. Статическая прочность гранул повьш ается до 50-80 кг/см , что в 2-3 раза

вьш1е чем в известном способе, а гигроскопическая точка составляет 70- 75% вместо 65-70% по известному способу. Нитратнофосфатный раствор имеет рН 0,5-0.1. Предварительная аммониэация этого раствора до рН 1-2 необходима для регулирования степени вскрытия фосфатного сырья. При обработке фосфатного сырья более кислым продукционным раствором в жидкую фазу переходит ионов кальция большее количество, чем необходимо для образования дигидрата сульфата кальция. Избыток ионов кальция приводит при дальнейшей переработке к образованию водонерастворимых соединешгй фосфата, что ухудшает качество удобрения. Более щелочной-раствор не вскрывает карбонаты фосфатного сырья что не позволяет уменьшить содержание сульфат-ионов в продукционном растворе. Пример 1. В качестве сырья используют фосфорит Состава, мас.%: PjOg 27,3; СаО 41,1; 2,2; COg5,8; и.о. 14,0. 100 кг фосфорита обрабатывают 20 мин, 252,9 кг нитратнофосфатного раствор, предварительно аммонизированного и содержащего 26,75 Кг 6,1504,до рН 1. При этом в газовую фазу выделяется 5,5 кг СО. Суспензию в количестве 347,4 кг фильтруют с отделением 240 кг фильтрата, содержащего 26,75 кг 2 кг 504 (Р,,0-11,1%, 0,83% 504 )и 107,4 кг осадк П1,1%, 0,83% 504) и 107,4 кг осадка 127,3 кг Р20с, 34,1 кг СаО . Осадок направляют на стадию кислотного разложения, куда вводится 101,8 кг (55% стехиометрии на СаО) 50%-ной азотной кислоты, 25,4 кг 93%-ной серной кислоты и 133,2 кг 40%-ного раствора сульфата аммония и 300 кг оборотного раствора. Суспензию в количестве 671,65 кг фильтруют с отделением 450 кг нитратнофосфатногр раствора и 221,65 кг дигидрата сульфата кальция, который промывают 100 кг воды. Промывные воды смешивают с оборотным раствором. Нитрофосфатный раствор (10,6% , 2,8% 504) делят на два потока - один используют в качестве оборотного раствора (200 кг), а другой (250 кг), содержащий 20,75 кг PjOg и 7,1 кг 50 аммонизируют 2,9 кг газообразного аммиака до рН1 и обра батывают им фосфатное сырье. Фильтрат от первой фильтрации (240 кг) доаммонизируют 30 кг газообразного аммиака до рН 4,5, упаривают 95,6оКг воды, смешивают с 44,6 КС& (60% ), гранулируют, сушат с удалением 32 кг воды. Готовый продукт - 160 кг - нитроаммофоска марки 1:1:1. Статическая прочность гранул 80 кг/см , вместо 20-30 кг/см в известном способе. Гигроскопическая точка 75%. Расход серной кислоты на 1 т продукта 0,170 т, что на 0,0775 т меньше, чем в известном способе. Пример 2. 100 кг фосфорита обрабатывают 60 мин 253,5 кг нитратнофосфатного раствора, предварительно аммонизированного до рН 2 и cor держащего 26,75 кг Р205 и 7,1. кг (10,5% . и 2,8% 50). При этом в газовую фазу вьщеляются 5,0 кг COg. Суспензию в количестве 348,5 кг фильтруют с отделением 240 кг фильтрата, содержащего 26,75 кг PjOj и 3 кг 504 (Р2 05 11,1% 50л 1,25%) и 108,5 кг осадка (27,3 кг ) и 34,5 кг СаО). Осадок направляют на стадию кис лотного разложения, куда вводится 101,8 кг 50%-ной азотной кислоты, 30,1 кг 93%-ной серной кислоты, 133,2 кг 40%-ного раствора сульфата аммония и 300 кг оборотного раствора. Суспензию в количестве 673,6 кг фильтруют с отделением 450 кг нитратнофосфатного раствора и 221,65 кг дигидрата сульфата кальция, который промывают 100 кг воды. Промыв-ные воды смешивают с оборотным раствором. Нитратнофосфатный раствор (10,6% 2,8% 30 ) делят на два потокаодин используют в качестве оборотного раствора (200 кг), а другой (250 кг), содержащий 26,75 кг и 7,1 кгЗО, аммонизируют 3,5 кг газообразного аммиака до рН 2 и обрабатывают им фосфатное сырье. Фильтрат от первой фильтрации 240 кг доаммонизируют 2,4 кг газообразного аммиака до рН 5, упаривают 95 кг воды, смешивают с 44,6 кг КСЕ (60% К20 ) гранулируют и сушатс удалением 32 кг воды. Готовый продукт - 160 кг - нитроаммофоска марки 1 : 1 : 1 . Пример 3. 100 кг фосфорита обрабатывают 40 мин 253,2 кг нитратнофосфатного раствора, предварительно аммонизированного до рН 1,5 и содержащего 26,75 кг 6,1 кг 30((10,5% 2,8% 504) Г При этом в газовую фазу вьщеляется 5,2 кг СО. Суспензию в количестве 348 кг фильтруют с отделением 240 кг фильтрата, содержащего 26,75 кг и 3,3 кг 504 (Р205 11,1%,504 1,3%). и 108 кг осадка (27,3 кг 34,7 к СаО). Осадок направляют на стадию кислотного разложения, куда вводят 101,8 кг 50%-ной азотной кислоты 30,5 кг 93%-ной серной кислоты, 133,2 кг 40%-ного раствора сульфата аммон1 я и 300 кг оборотного раствора. Суспензию в количестве 673,5 кг фильтруют с отделением 450 кг нитратно-фосфатного раствора и 223,5 кг дегидрата сульфата кальция, который промывают 100 кг воды. Промьганые воды смешивают с оборотным раствором. Нитратнофосфатный .раствор (10,6% , 2,8% 504) делят на два потока - один используют в качестве обо.ротного раствора (200 кг), а другой (250. кг), содержащий 26,75 кг PjO

и 47,1 кгЗО , аммонизируют 3,2 кг газообразного аммиака до рН 1,5 и обрабатывают им фосфатное сырье. Фильтрат от первой фильтрации 240 кг доаммонизируют 2,7 кг газообразного аммиака до рН 4,5, упаривают 95,3 кг воды, смешивают с 44,6 кг КСВ (60% KgO ), гранулируют сушат с удалением 32 кг воды. Готовый продукт - 160 кг - нитроаммофоска марки 1:1:1. Статическая прочность гранул 60 кг/см , вместо 2030 кг/см в известном способе. Гигроскопическая точка 72%. Расход серной кислоты на 1 т продукта 0,175 кг, что на 0,0725 кг ниже чем в известном способе. . Обоснование оптимальности выбранных интервалов параметров представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложного удобрения | 1980 |

|

SU947149A1 |

| Способ получения сложного удобрения | 1981 |

|

SU998444A1 |

| Способ получения сложного удобрения | 1980 |

|

SU870390A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С СУЛЬФАТНОЙ ДОБАВКОЙ | 2003 |

|

RU2221759C1 |

| Способ получения комплексного удоб-РЕНия | 1979 |

|

SU844613A1 |

| Способ получения сложного азотно-фосфорного удобрения | 1977 |

|

SU711019A1 |

| Способ получения сложного удобрения | 1976 |

|

SU806659A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2007 |

|

RU2330003C1 |

| Способ получения сложного удобрения | 1977 |

|

SU783294A1 |

| Способ получения сложных удобрений | 1989 |

|

SU1634657A1 |

СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, включающий разложение фосфатного сырья смесью азотной и серной кислот в присутствии сульфата аммония и части оборотного нитро-, фосфатного раствора, фильтрацию полученной суспензии с отделением дигидрата сульфата кальция, аммонизацию оставшейся части нитрофосфатного раствора до рН 4-5, упарку аммонизированной пульпы, смешение с калийной солью, грануляцию и сушку готового продукта, отличающийся тем, что, с целью уменьшени слеживаемости готового продукта и снижения расхода серной кислоты, Ф аммонизацию нитрофосфатного раствора ведут до рН 1-2 и предварительно обрабатывают им фосфатное сьфье в течение 20-60 мин, образовавшуюся суспензию фильтруют и полученный осадок подвергают кислотному разложению.

60 60 15 10 65

2,2 2,5 1 1 1

Прото20-30тип

из-за уменьшения содержания Р Of в водорастворимой форме

Нецелесообразно из-за увеличения объема аппаратуры

0,2475 О

7

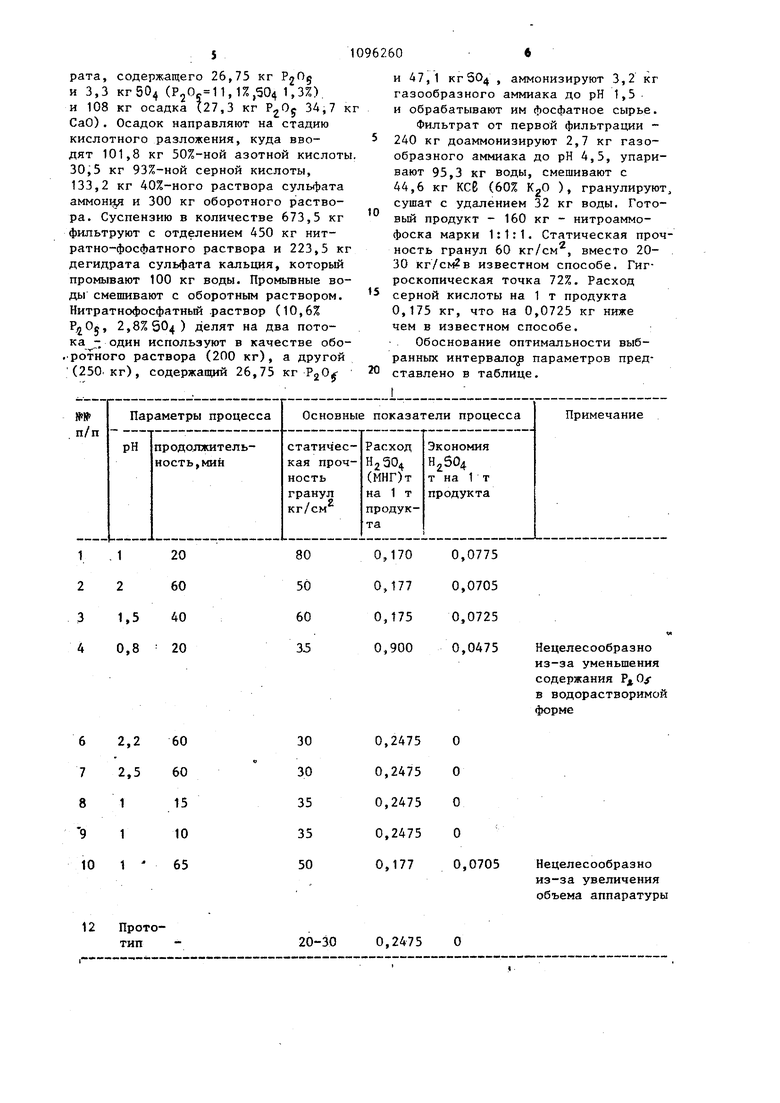

Осуществление процесса в заявляемых пределах значений параметров (примеры 1-3) позволяет получать продукт высокого качества (статическая прочность гранул 50-70 кг/см), вместо 20-30 кг/см в известном способе и уменьшить расход серной кислоты на 1 т продукта на 0,07-0,0775 т.

При уменьшении рН менее 1 (пример 4) повышается расход серной кислоты до 0,214 т на 1 т продукта и увеличивается слеживаемость удобрений. Кроме того-, уменьшается содержание водорастворимой форме из-за появления в готовом продукте части фосфора в виде дикальдийфосфата.

Увеличение рН более 2 (примеры 6,7) в нитратнофосфатном растворе нецелесообразно, так как такие расворы теряют реакционную способност и не вскрывают даже карбонатную часть сырья. Следовательно, серной кислоты при дальнейшей переработке затрачивается столько же, сколько

962608

и в известном способе. Слеживаемость продукта увеличивается, так как прочность гранул уменьшается до 30 кг/см за счет увеличения 5 содержания сульфата аммония в готовом продукте.

Уменьшение времени предварительной обработки фосфатного сьфья Продукционным нитратнофосфатным раст10 вором менее 20 мин (примеры 8,9) не позволяет вскрыть карбонатную часть сьфья, а следовательно, сократить при дальнейшей его переработке расход серной кислоты. СлежиJ5 ваемость продукта при этом увеличивается за счет появления в продукте сульфата аммония.

Увеличение времени предварительного разложения фосфатного сьфья

20 продукционным нитратнофосфатным раствором более 60 мин (пример 10) нецелесообразно, из-за увеличения объема аппаратуры.

Таким образом, предложенный спо25 соб позволяет выпускать нитроаммофоску с.меньшей слеживаемостью с меньшими затратами количества кислот.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения сложного удобрения | 1977 |

|

SU783294A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тезисы докладов IX Всесоюзной научно-технической конференции по технологии неорганических веществ и минеральных удобрений | |||

| Пермь, 05.1974 | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1984-06-07—Публикация

1983-01-07—Подача