Изобретение относится к химической технологии, конкретнее к технологии получения покрытий из термопластов.

Целью изобретения является увеличение адгезии покрытий к подложке.

Предлагаемый способ заключается в полу чении трехслойного покрытия, в каждом слое которого может содержаться модификатор. В слой, прилегающий к подложке, вводят сшивающий агент, в срединный слой покрытия - окись алюминия или аэросил в количестве 5-20 об.%, в наружный слой - антиоксидант.

Введение наполнителя в срединный слой покрытия устраняет вредное действие анти- оксиданта - диффузию его в слой, прилегающий к подложке, и подавление тем самым окислительных реакций в этом слое. Способностью адсорбировать антиоксиданты обладают такие вещества, как окись алюминия, аэросил и др. неорганические полимерные наполнители.

При введении во внутренний слой покрытия данных наполнителей можно существенно увеличить прочность сцепления покрытия со стальной подложкой.

Пример 1. Сопоставление базового объекта, известного и предлагаемого способов.

На стальной фольге (сталь 3) получают покрытие из пентапласта - полимера 3,3 - бис(хлорметил) оксациклобутана. Покрытия формируют из трех слоев по трем вариантам. Общая толщина покрытия 900 мкм.

Базовый объект I вариант. На очищенную поверхность металла наносят двухслойное покрытие из пленок немодифицированного пентапласта толщиной 450 мкм. Покрытие оплавляют в термошкафах при 220°С в течение 150 и 180 мин. После термообработки покрытие охлаждают и оценивают прочность сцепления металлической фольги с покрытием (усиление отслаивания).

Известный способ (II вариант). На поверхность металла также наносят двухслойное покрытие, при этом первый слой содержит сшивающий агент (5% дималеино- имида), а второй - 0,2 мас.%. антиок- сиданта неозона D. Покрытиие оплавляют и испытывают при тех же условиях.

Предлагаемый способ (III вариант). На поверхность металла наносят трехслойное покрытие. Первый слой, наносимый на металл (толщина 450 мкм), содержит в качестве сшивающего агента 5% дималеиноими да. Во второй, средний слой покрытия (толщина 150 мкм вводят 10 об.% окиси алюминия. Наружный слой покрытия образовывает пленка пентапласта (толщина 300 мкм), содержащая 0,2 мас.% антиоксиданта неоноза D. После термообработки покрытие испытывают.

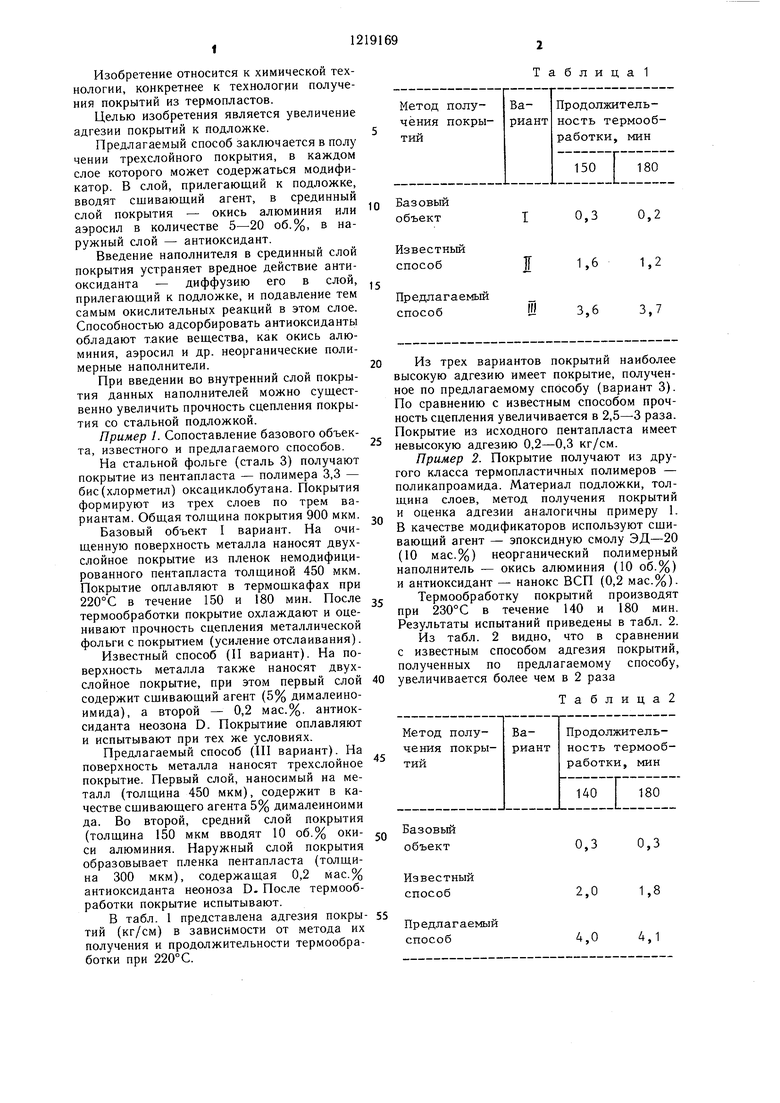

В табл. 1 представлена адгезия покрытий (кг/см) в зависимости от метода их получения и продолжительности термообработки при 220°С.

Т а б л и ц а 1

Базовый

объектI

Известный

способ

Предлагаемый

способШ

0,30,2

1,61,2

3,63,7

Из трех вариантов покрытий наиболее высокую адгезию имеет покрытие, полученное по предлагаемому способу (вариант 3). По сравнению с известным способом прочность сцепления увеличивается в 2,5-3 раза. Покрытие из исходного пентапласта имеет невысокую адгезию 0,2-0,3 кг/см.

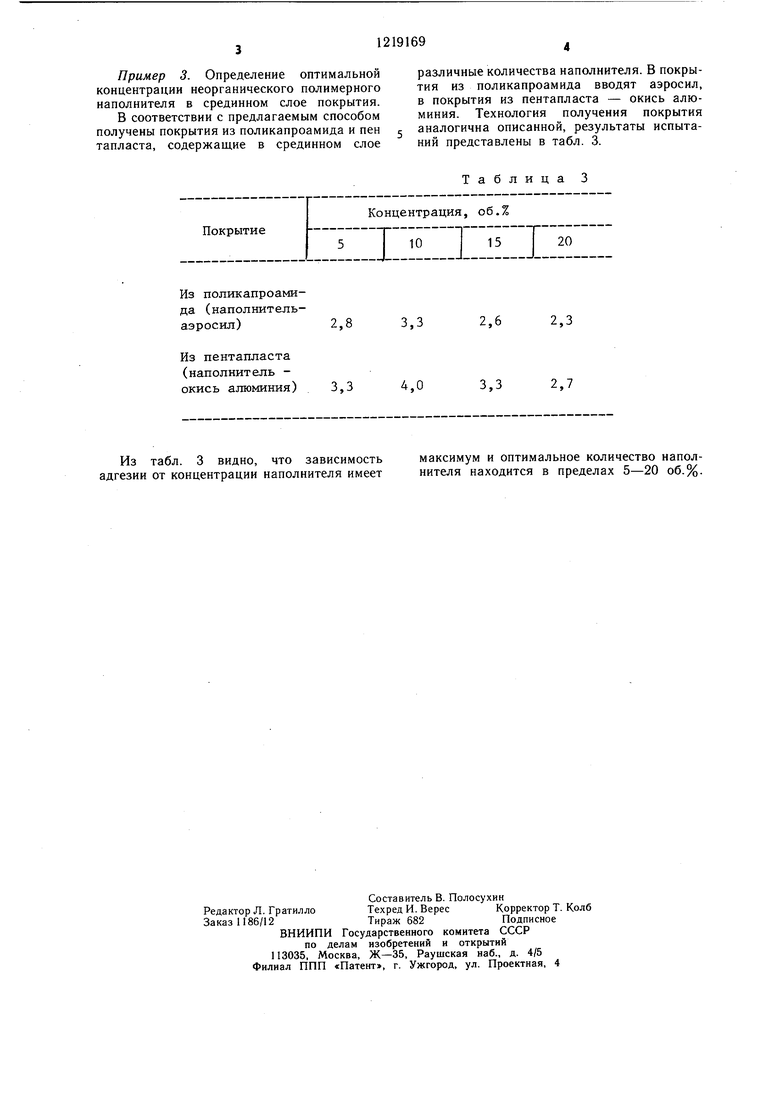

Пример 2. Покрытие получают из другого класса термопластичных полимеров - поликапроамида. Материал подложки, толщина слоев, метод получения покрытий и оценка адгезии аналогичны примеру 1. В качестве модификаторов используют сщи- вающий агент - эпоксидную смолу ЭД-20 (10 мас.%) неорганический полимерный наполнитель - окись алюминия (10 об.%) и антиоксидант - нанокс ВСП (0,2 мас.%).

Термообработку покрытий производят при 230°С в течение 140 и 180 мин. Результаты испытаний приведены в табл. 2.

Из табл. 2 видно, что в сравнении с известным способом адгезия покрытий, полученных по предлагаемому способу, увеличивается более чем в 2 раза

Таблица2

50

Базовый

Пример 3. Определение оптимальной концентрации неорганического полимерного наполнителя в срединном слое покрытия.

В соответствии с предлагаемым способом получены покрытия из поликапроамида и пен тапласта, содержащие в срединном слое

Из поликапроамида (наполнитель- аэросил) 2,8

Из пентапласта (наполнитель - окись алюминия) 3,3

Из табл. 3 видно, что зависимость адгезии от концентрации наполнителя имеет

различные количества наполнителя. В покрытия из поликапроамида вводят аэросил, в покрытия из пентапласта - окись алюминия. Технология получения покрытия аналогична описанной, результаты испытаний представлены в табл. 3.

Таблица 3

3,3

2,6

2,3

4,0

3,3

2,7

максимум и оптимальное количество наполнителя находится в пределах 5-20 об.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термопластичных покрытий | 1983 |

|

SU1151326A1 |

| Способ получения покрытий | 1982 |

|

SU1052277A1 |

| Способ модификации полимерных пленок | 1980 |

|

SU1030380A1 |

| Порошковая полимерная композиция для покрытия | 1976 |

|

SU599529A1 |

| Способ получения защитных покрытий | 1990 |

|

SU1804349A3 |

| СПОСОБ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОРОШКОВОГО ПОКРЫТИЯ В КАЧЕСТВЕ ГРУНТОВОЧНОГО СЛОЯ И ВЕРХНЕГО ПОКРЫВНОГО СЛОЯ | 2008 |

|

RU2464107C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ, РАБОТАЮЩЕГО В УСЛОВИЯХ ВЫСОКОАГРЕССИВНОЙ СРЕДЫ, ПОВЫШЕННЫХ ТЕМПЕРАТУР И ИСТИРАЮЩИХ ВОЗДЕЙСТВИЙ | 2011 |

|

RU2534231C2 |

| Способ получения покрытий | 1973 |

|

SU495217A1 |

| НЕ СОДЕРЖАЩАЯ ИЗОЦИАНАТОВ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ПОКРЫТИЯ | 2020 |

|

RU2791255C1 |

| Полимерная композиция | 1979 |

|

SU821472A1 |

| Белый В | |||

| А | |||

| и др | |||

| Полимерные покрытия.- Минск: Наука и техника., 1976, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1986-03-23—Публикация

1984-06-28—Подача