Изобретение относится к технологии получения покрытий, в частности к технологии формирования покрытий из термопластов. Известна технология формирования покрытий из термопластов;путем нанесения на подложку слоя полимера с последующей его термообработкой т Эта технология позволяет получ.атъ широкий ассортимент полимерных покрытий антикоррозионные, декоративные, электроизоляционные, антифрикционные и др., но основным недостатком их является низкая проч ность сцепления покрытия с подложкой (адгезия), В результате при эксплуатации покрытия отслаиваются от подложки и преждевременно выходят из строя,. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения термопЛастичньк покрытий путем нанесения на металлическую подложку сшивающего агента, затем слоя термопластичной композиции и последующей термообработки zj . Введение в зону адгезионного контакта сшивающего агента позволяет в 2-3 раза увеличить прочность сцепления покрутия с подложкой, но это увеличение для таких покрытий как антикоррозионные, антифрикционные является недостаточным. Во многих случаях покрытия продол кают преждевременно выходить из строя по причине недостаточной адгезии. . Цель изобретения - повышение адгезии покрытия к металл1Е1ческой подложке. Поставленная цель достигается тем, что согласно способу получения термопластичных покрытий, включающе му нзНесение на металлическую подложку сшивающего агента, затем слоя термопластичной композиции и последующую термообработку, на слой термопластичной композиции наносят сши вающий агент. Предлагаемый способ осуществляют следующим образом. После очистки поверхности металл в зону агезионного контакта вводят сшивающий агент. Он может быть нане сен либо на поверхность металла (из раствора,асга1Шением),либо на пленк покрытия, со стороны, прилегающей 1C подложке. После нанесения полиме262ра на подложку на наружную поверхность покрытия наносят слой сши- вающего агента, после чего производят термообработку покрытия в термошкафах при температуре, превышающей температуру плавления полимера. По окончании термообработки покрытие охлаждают и используют по Назначению. Примеры осуществления способа включают реализацию его на полиэтилене, поликапроамиде и пентапласте, относящихся к различным классам термопластов. В качестве сшивающих агентов используют различные вещества: эпоксидный олигомер, гексаметклендиамин и 2,5-диметил-2,5-ди-трет-бутилперексигексин-3. Подложками для покрытий служат металлы: медь, алюминий и сталь. Пример 1. В эксперименте используют порошкообразный поликапроамид (ТУ-6-06-309-70), из которого . методом термического прессования (температура 498 К, продолжительность прессования 0,3 кс) получают пленки толщиной 600 мкм. Подложками служат фольги толщиной 100 мкм из алюминия (А99), меди (М1), железа (сталь 08-КП). Эпоксидный олигомер (ЭД-20, ГОСТ 10587-76) применяют в виде 30%-ного раствора в ацетоне. Покрытия получают четырьмя методами. По первому методу (известный способ) на очищенную поверхность металла наносят раствор сшивающего агента. После высушивания растворителя при 340-350 К на подложке образуется слой эпоксидного олигомера толщиной 10-15 мкм. Затем к подложке при 500 К подпрессовывают поликапроамидную пленку (длительность прессования 50-60 с). Полученное покрытие помещают в термошкаф и термообрабатывшот на воздухе при 503 К различное время. После охлаждения покрытий до комнатной температуры оценивают прочность сцепления (адгезию) его с подложкой. Адгезию характеризуют усиливанием отслаивания (кН/м) металлической подложки от полимерной пленки. Отслаивание производят под углом 180 при скорости отслаивания 8 мм/с. Второй метод получения покрытий предлагаемый способ) включает в себя одну дополнительную операцию нанесение на наружную поверхность

31

подпрессоБл гаой пленки (толщина 600 мкм) сшивающего агента (величина нанесенного слоя 10-15 мкм). После, как и в первом случае, покрытие термообрабатывают в термошкафах, а затем оценивают адгезию.

В третьем методе получения покрытий на поверхности подложки не формируют слой сшивающего агента, к ней сразу подпрессовывают полимерную пленку. Затем на ее наружную поверхность наносят слой сшивающего агента и покрытие термообрабатывают в термошкафах, после чего оценивают адгезию.

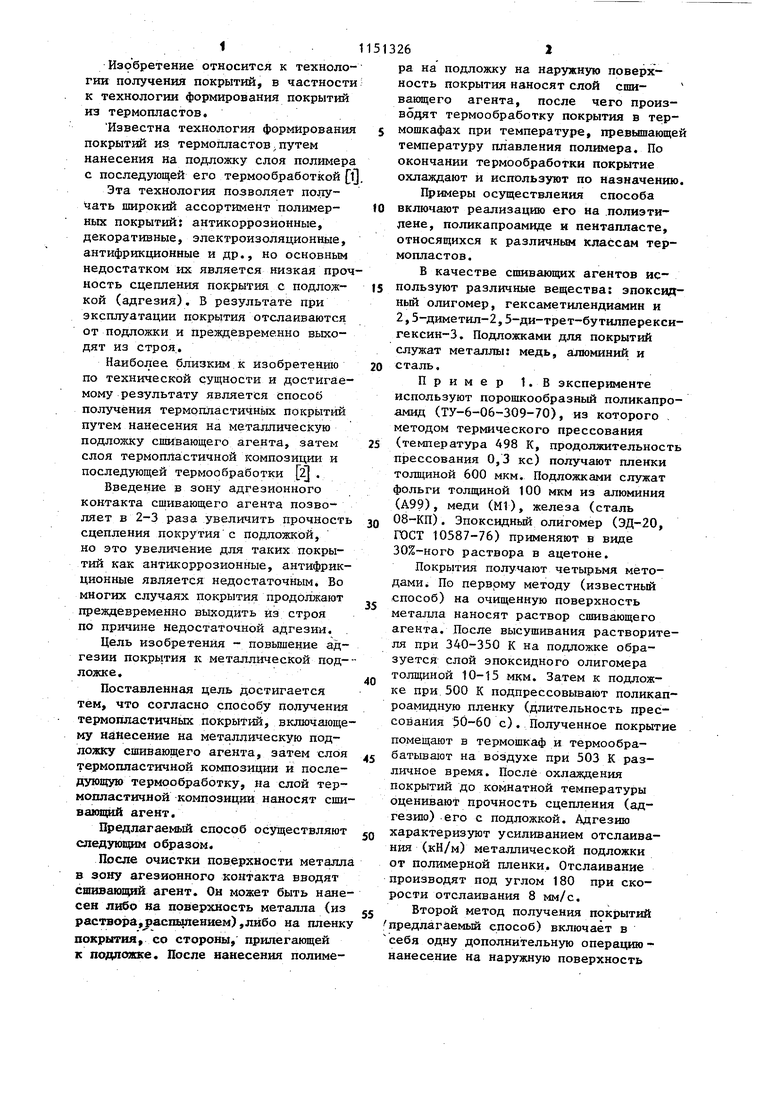

В четвертом методе получения покрытий (базовый объект) не использовался сшивающий агент. Пленку, поликапроамида наносят непосредственно на поверхность подложки,после . чего осуществляют термообработку покрытий Результаты испытаний приведены в табл 1.

Из табл. 1 видно, что в сравнении с известным предлагаемый способ позволяет более чем в 3 раза увеличить адгезию покрытий, причем увеличение адгезии не является результатом аддитивного действия сшивающего агента, находящегося в поверхностном слое и в зоне адгезионного контакта. Так, значения адгезии покрытий, полученных по предлагаемому способу, во всех случаях больше суммь значений адгезии покрытий, у которых сшивающий агент находился либо в поверхностном cjjoe (3 метод получения покрытий), либо в зоне адгезионного контакта (1 метод получения покрытий).

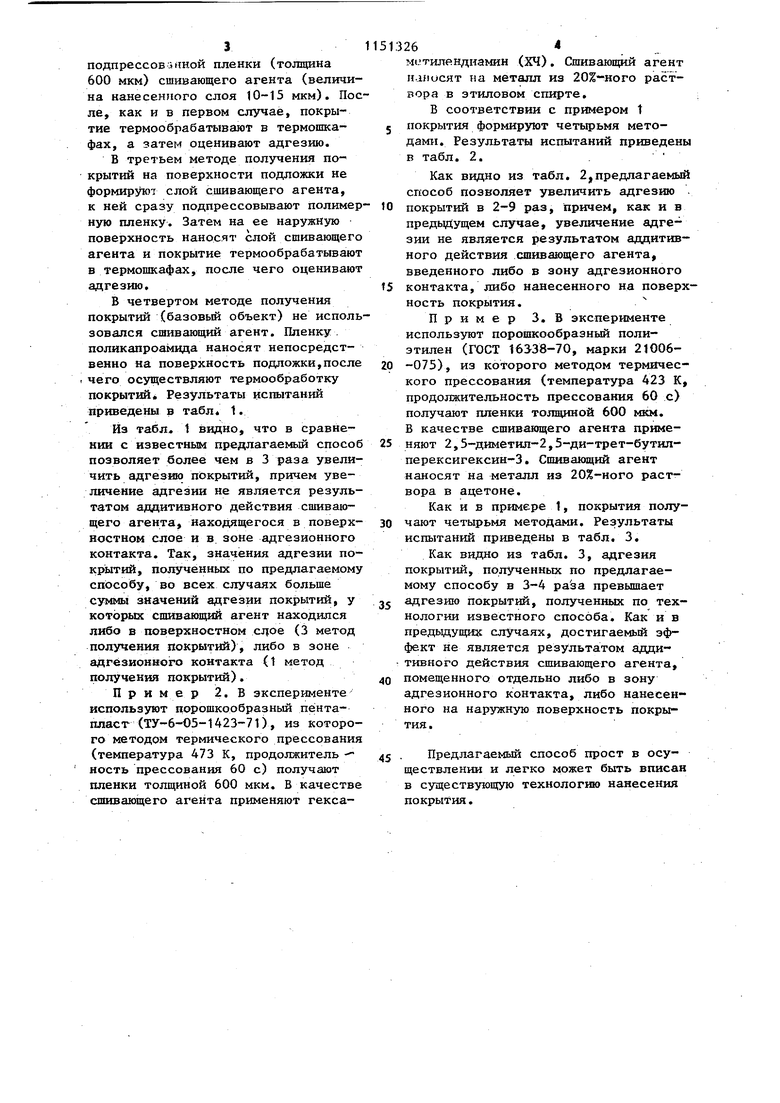

Пример 2. В эксперименте используют порошкообразный пентапласт(ТУ-6-05-1423-71), из которого методом термического прессования (температура 473 К, продолжитель ность прессования 60 с) получают пленки толщиной 600 мкм. В качестве сшивающего агента применяют гекса513264

М(.тштвндиамин (ХЧ). Сшивающий агент налисят на металл из 20%-ного раствора в этиловом спирте.

В соответствии с примером t J покрытия формируют четырьмя методами. Результаты испытаний приведены в табл. 2..

Как видно из табл. 2,предлагаемый способ позволяет увеличить адгезию

10 покрытий в 2-9 раз, причем, как и в предьЩущем случае, увеличение адгезии не является результатом аддитивного действия сшивающего агента, введенного либо в зону адгезионного

5 контакта, либо нанесенного на поверхность покрытия.

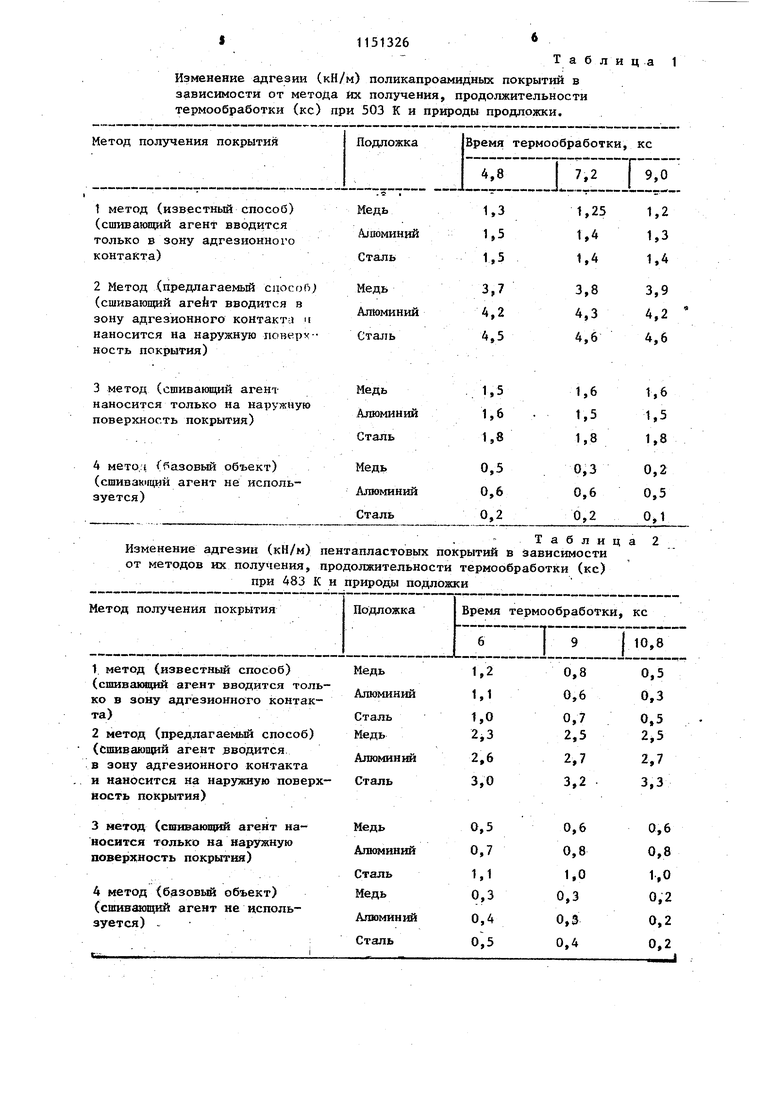

Пример 3. В эксперименте используют порошкообразньй полиэтилен (ГОСТ 16338-70, марки 2100620 -075), из которого методом термического прессования (температура 423 К, продолжительность прессования 60 с) получают пленки ТОЛБЦШОЙ 600 мкм. В качестве сшивающего агента применяют 2,5-диметш1-2,5-ди-трет-бутилперексигексин-3. Сшивающий агент наносят на металл из 20%-ного раствора в ацетоне.

Как и в примере 1, покрытия получают четырьмя методами. Результаты испытаний приведены в табл. 3.

Как видно из табл. 3, адгезия покрытий, полученных по предлагаемому способу в 3-4 раза превышает адгезию покрытий, полученных по технологии известного способа. Как и в предыдущих случаях, достигаемый эффект не является результатом адди- - тивного действия сшивающего агента,

0 помещенного отдельно либо в зону

адгезионного контакта, либо нанесенного на наружную поверхность покрытия.

5 . Предлагаемый способ прост в осуществлении и легко может быть вписан в существующую технологию нанесения

покрытия.

I1151326

Изменение адгезии (кН/м) поликапроамидных покрытий в зависимости от метода их получения, продолжительности термообработки (ко) при 503 К и природы продложки.

Таблица

71151326 8

Изменение адгезии (кН/м) полиэтиленовых покрытий в зависимости от метода их получения, продолжительности термообработки (кс) при 423 К и природы подложки

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий | 1984 |

|

SU1219169A1 |

| Способ получения покрытия на металле | 1975 |

|

SU588693A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1682363A1 |

| Способ получения покрытия на металлических изделиях | 1976 |

|

SU611689A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1597277A1 |

| Способ модификации полимерных пленок | 1980 |

|

SU1030380A1 |

| Способ получения покрытий | 1973 |

|

SU495217A1 |

| Способ получения покрытий на металлических деталях | 1980 |

|

SU978945A1 |

| Способ получения покрытий | 1979 |

|

SU768072A1 |

| Способ получения покрытий | 1982 |

|

SU1052277A1 |

СПОСОБ ТЕРМО1ШАСТ№1НЫХ ПОКРЫТИЙ,включающий нанесение на металлическую подложку сшивающего агента, затем слоя термопластичной композиции и последующую термообработку, о т л и -, чающийся тем, что, с целью повышения адгезии покрытия к металлической подложке, на слой термопластичной композиции наносят сшивающий агент.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белый В.А., Довгялд В.А., Юркевич О.Р | |||

| Полимерные покрытия | |||

| Минск, Наука и техника, 1976, с, 123-124 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Парообразователь для бань, печей и т.п. | 1927 |

|

SU10556A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-04-23—Публикация

1983-03-23—Подача