Изобретение относится к способам получения покрытий на поверхности металлических изделий для защиты их от коррозии и солепарафиновых отложений, в особенности для защиты нефтепромыслового и химического оборудования, работающего в условиях высокоагрессивной среды, истирающих воздействий и повышенных температур.

Известен способ получения покрытия металла для повышения коррозионной стойкости, включающий обработку металлического изделия щелочным раствором, содержащим растворенный неорганический силикат, растворенный неорганический алюминат, органофункциональный силан и сшивающий агент, содержащий триалкоксисилильные группы, сушку металлического изделия и окраску поверхности. Известное покрытие обладает высокой стойкостью во влажной среде, но является недостаточно твердым и износостойким при работе в агрессивных средах. [Патент RU 2110610, C23C 22/60, 1998 г.]

Известен способ получения коррозионностойких антифрикционных покрытий деталей шестеренных насосов путем нанесения внутреннего, промежуточного и верхнего слоев. Внутренний слой выполнен из композиции, содержащей полиимидный лак и алюмохромофосфатную связку. Промежуточный слой выполнен из полимидного лака. Верхний слой выполнен из композиции, содержащей полиимидный лак, графит коллоидный, лецитин. [Патент RU 2345110, C09D 179/08, 2008 г.]

Покрытие, полученное указанным способом, обладает недостаточно высокой коррозионной стойкостью при работе в агрессивных средах и указанный способ не является экологически чистым, так как требует применения соединений хрома, которые являются токсичными.

Известен способ получения покрытий на металлических поверхностях путем нанесения покрытия из композиции, содержащей: а) соединение силана, б) соединение, выбранное из группы: титан, гафний, цирконий, алюминий, бор, в) один из катионов, выбранных из катионов 1-3 и 5-8 подгруппы, а также 2-й основной группы Периодической системы элементов, г) органическое соединение, выбранное из группы: олигомеры, полимеры, сополимеры, д) воду. На указанное покрытие наносят покрывной слой лака. [Патент RU 2402638, C23C 22/05, 2008 г.]

Покрытие, полученное указанным способом, обеспечивает металлическим поверхностям высокую коррозионную стойкость и может применяться для внешней отделки в автомобильной промышленности, в авиации, в приборостроении, но не пригодно для защиты промыслового оборудования, применяемого для нефтедобычи.

Известен способ получения покрытия на металлической поверхности путем нанесения на поверхность металла внутреннего, промежуточного и верхнего слоев покрытия. Внутренний слой получают из водной дисперсии, содержащей политетрафторэтилен, связующее, неорганический наполнитель, промежуточный слой - из водной дисперсии, содержащей политетрафторэтилен и наполнитель, верхний слой - из водной дисперсии, содержащей политетрафторэтилен. [Патент RU 2363548, B05D 5/08, 2009 г.]

Полученное известным способом покрытие применяется для покрытий, используемых в посуде для приготовления пищи, обладает антиадгезионными свойствами, но не является достаточно твердым и износостойким для покрытий нефтепромыслового и химического оборудования, работающих в условиях высокоагрессивной среды и истирающих воздействий.

Известен способ получения покрытия на металлической поверхности путем обработки поверхности водным составом, содержащим свободный от фтора силан, силан, содержащий фтор, хелатное соединение металла, олигомер или полимер или сополимер, сушки полученной пленки при температуре 20-400°C и последующим нанесением порошкового лака или лака на основе растворителя. [Патент RU 2357003, C23C 22/68, 2009 г.]

Полученное покрытие является экологически чистым, обладает высокой стойкостью во влажной среде, но обладает недостаточно высокими адгезионными свойствами.

Известен способ получения защитного покрытия на поверхности металла. Способ включает плазменное напыление адгезионного металлического подслоя на основе медно-цинкового сплава, термическую обработку покрытия при температуре 650-800°C, напыление фторопластового порошка в электростатическом поле и его оплавление при температуре 250-270°C. [Патент RU 2294398, C23C 28/00, 2007 г.]

Покрытие, полученное указанным способом, является стойким к воздействию агрессивных и высокотемпературных сред, обладает антиадгезионными свойствами, но не обладает достаточно высокими адгезионными свойствами, так как подслой, полученный плазменным напылением, является шероховатым и не позволяет получить высокую адгезионную прочность со слоем фторопласта.

Наиболее близким по технической сущности к настоящему изобретению является способ получения покрытия путем напыления в электростатическом поле поверхности металлического изделия порошковой композиции, содержащей полифениленсульфид, политетрафторэтилен, неорганический наполнитель - двуокись титана с последующей термообработкой изделия. [Ю.А. Михайлов. Термоустойчивые полимеры и полимерные материалы. С.-П., Профессия, 2006 г., с.335].

Покрытие на основе указанной композиции применяется для защиты от коррозии нефтепроводов, вентилей, муфт, емкостей, изготовленных из углеродистой стали. Покрытие обладает адгезией к подложке, имеет высокую теплостойкость, твердость и стойкость к истиранию, но обладает недостаточно высокими антиадгезионными, коррозионными свойствами при работе оборудования в условиях высокоагрессивных сред и солеотложения и, тем самым, недостаточно долговечно и обеспечивает недостаточно длительный срок службы защищаемого оборудования.

Задачей изобретения является получение более долговечного покрытия, обеспечивающего увеличение срока службы погружного нефтяного оборудования за счет повышения его коррозионной стойкости, антиадгезионных свойств и снижения солепарафиновых отложений на поверхности погружного нефтяного оборудования.

Задача решается способом получения защитного покрытия на поверхности металлического изделия, работающего в условиях высокоагрессивной среды, повышенных температур и истирающих воздействий, включающим напыление на поверхность металлического изделия порошковой композиции, содержащей полифениленсульфид, политетрафторэтилен, неорганический наполнитель и термообработку изделия, в котором перед напылением на поверхность металлического изделия наносят нижний слой покрытия в виде раствора смеси глицидоксипропилтриметоксисилана и 3-меркаптопропилтриметоксисилана, взятых в соотношении от 2:1 до 1:2 при концентрации силанов в растворе от 1 до 10 мас.%, изделие подвергают термообработке при температуре 110-115°C в течение 10-15 мин, напыление порошковой композиции осуществляют составом, в котором в качестве неорганического наполнителя используют неорганический наполнитель с твердостью по Кнуппу 1200 и более, при следующем соотношении компонентов, мас.%:

затем изделие с нанесенным покрытием подвергают термообработке при температуре 340-370°C в течение 10-15 мин, после чего наносят верхний слой покрытия на основе раствора (3,3,3-трифторпропил)метилди-хлорсилана при концентрации силана в растворе от 1 до 10 мас.%, изделие подвергают термообработке при температуре 110-115°C в течение 10-15 мин.

В качестве неорганического наполнителя с твердостью по Кнуппу 1200 и более могут использовать порошок неорганического наполнителя, выбранного из группы: карбид металла, нитрид металла, борид металла, оксид металла, с размером частиц от 3 до 5 мкм.

В качестве полифениленсульфида могут использовать порошок с размером частиц от 10 до 60 мкм.

В качестве политетрафторэтилена могут использовать порошок с размером частиц от 1 до 15 мкм.

Покрытие по изобретению наносят на предварительно подготовленную поверхность. Подготовка поверхности достигается путем термической обработки при температуре 390-410°C с последующей абразивоструйной обработкой, например корундом.

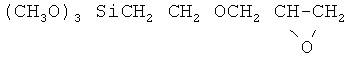

Для нанесения нижнего слоя покрытия готовят водный или водно-спиртовой раствор, содержащий смесь органофункциональных силанов: глицидоксипропилтриметоксисилан, формулы

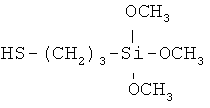

и 3-меркаптопропилтриметоксисилан, формулы

В настоящем изобретении в качестве глицидоксипропилтриметоксисилана используют силан, отвечающий торговой марке Z-6040 производства компании Dow Gorning. В качестве 3-меркаптопропилтриметоксисилана используют силан, отвечающий торговой марке Z-6062 производства компании Dow Gorning.

Под водным или водно-спиртовым раствором понимают раствор, имеющий pH 4,5-5,5. Концентрация смеси силановых агентов глицидоксипропилтриметоксисилана и 3-меркаптопропилтриметоксисилана в растворе при нанесении на поверхность металлического изделия должна составлять не менее 1,0 мас.% и не более 10 мас.% при соотношении силановых агентов от 2:1 до 1:2. При концентрации менее 1,0 мас.% смеси заявленных силановых агентов в растворе реакционная способность силановых агентов будет слишком мала, в результате чего не удается сформировать сплошную достаточно прочную пленку на поверхности металлического изделия. При концентрации более 10 мас.% смеси силановых агентов в растворе на поверхности металлических изделий формируется непрочная, слишком толстая, рыхлая пленка, непригодная для дальнейшего применения. При соотношении от 2:1 до 1:2 между заявленными силановыми агентами наиболее полно происходит взаимодействие между вышеуказанными силановыми агентами, а также формирование на поверхности металлического изделия равномерного адгезионного слоя толщиной 80-110 Å, который позволяет существенно снизить риск подпленочной коррозии, что в конечном счете существенно снижает скорость коррозии на поверхности металлоизделий и, тем самым, увеличивает срок безаварийной работы промыслового оборудования.

Изделие погружают в полученный раствор на 1-2 мин, после чего подвергают термообработке в термошкафу при температуре 110-115°C в течение 10-15 мин для эффективной конденсации силанольных групп и формирования силанового нанопокрытия необходимой толщины и плотности. Вне вышеуказанных температурно-временных параметров не гарантировано формирование качественного силанового покрытия.

После формирования нижнего слоя покрытия на изделие электростатическим или трибостатическим способом напыляют порошковый слой покрытия в виде порошковой композиции, включающей полифениленсульфид, политетрафторэтилен и неорганический наполнитель. В качестве неорганического наполнителя используют неорганический наполнитель с твердостью по Кнуппу 1200 и более. Соотношение компонентов следующее, мас.%:

В качестве неорганического наполнителя порошковая композиция содержит наполняющие материалы, имеющие высокую твердость по Кнуппу, составляющую 1200 и более. Такими материалами могут быть карбиды, нитриды, бориды и оксиды титана, циркония, тантала, вольфрама, бора, алюминия и бериллия., например, диоксид циркония (1200), нитрид алюминия (1225), оксид бериллия (1300), нитрид циркония (1510), борид циркония (1560), нитрид титана (1770), карбид тантала (1800), карбид вольфрама (1880), диоксид алюминия (2025), карбид циркония (2150), карбид титана (2470), карбид кремния (2500), борид алюминия (2500), борид титана (2850). Размер частиц составляет от 3 до 5 мкм.

В качестве полифениленсульфида используют порошок под торговой маркой «Fortron» фирмы Ticona или «Ryton» фирмы Phillips Chemical Co. с размером частиц 10-60 мкм.

В качестве политетрафторэтилена - порошок с размером частиц 1-15 мкм.

При содержании полифениленсульфида менее 30 мас.% происходит снижение адгезионной прочности и твердости покрытия, при содержании полифениленсульфида более 94 мас.% - снижение твердости покрытия.

При содержании политетрафторэтилена менее 1 мас.% покрытие обладает недостаточно высокой стойкостью к истиранию, при содержании политетрафторэтилена более 40 мас.% наблюдается снижение твердости и износостойкости покрытия.

При содержании неорганического наполнителя менее 5 мас.% не удается получить покрытие с высокой твердостью и износостойкостью, при содержании неорганического наполнителя более 30 мас.% происходит снижение адгезии в связи с большим количеством наполнителя.

Смешение компонентов осуществляют в высокоскоростном смесителе-активаторе, например, на мельнице «Титан-МД7». При смешении происходит активация поверхности частиц композиции, что в дальнейшем способствует долговременной и высокой адгезионной прочности сформированного покрытия.

Напыление покрытия проводят или электростатическим или трибостатическим способом. На поверхность заземленного изделия с нанесенным нижним покрытием с помощью электростатического или трибостатического напылителя наносят порошковый материал. Термообработку нанесенного слоя покрытия проводят в термошкафу при температуре 340-370°C в течение 10-15 мин.

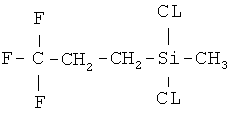

После формирования порошкового слоя покрытия наносят верхний слой покрытия на основе водного или водно-спиртового раствора (3,3,3-трифторпропил)метилдихлорсилана формулы

,

,

который придает поверхности гидроолеофобность за счет низкой поверхностной энергии сформированного слоя на основе данного силанового агента, что приводит к дальнейшему повышению долговечности покрытия и увеличению срока службы оборудования.

Другие силаны ряда фторхлорсиланов в результате тестирования на гидроолеофобность сформированного на их основе покрывного слоя показали худшие результаты.

В настоящем изобретении в качестве (3,3,3-трифторпропил)метилхлорсилана используется силан, отвечающий торговой марке SiSiB РС9710 производства компании SiSiB SILANES Power Chemical Corporation.

Под водным или водно-спиртовым раствором понимают раствор, имеющий pH 4,5-5,5. Концентрация заявленного (3,3,3-трифторпропил)-метилдихлорсилана в водном или водно-спиртовом растворе составляет 1,0-10 мас.%. Данная концентрация позволяет сформировать на поверхности плотный фторхлорсилановый нанослой с низкой поверхностной энергией, что позволяет на длительное время исключить смачивание поверхности комплексного покрытия и, тем самым, увеличить время безаварийной эксплуатации промыслового оборудования.

При концентрации фторхлорсиланового агента в водном или водно-спиртовом растворе менее 1,0 мас.% не формируется сплошной нанослой покрытия на основе заявленного силанового агента.

При концентрации фторхлорсиланового агента более 10 мас.% формируется рыхлый, немонолитный слой, непригодный к дальнейшему применению.

Раствор наносят на поверхность изделия с формированными нижним и порошковым слоями покрытия погружением в полученный раствор на 1-2 мин, после чего подвергают термообработке в термошкафу при температуре 110-115°C в течение 10-15 мин.

Образцы покрытия подвергают испытаниям. Состояние нижнего и верхнего слоя покрытия определяют визуально. Твердость порошкового слоя покрытия определяют методом определения твердости карандашом по ИСО 15184. Стойкость к абразивному износу покрытия из нижнего и порошкового слоев измеряют методом определения стойкости покрытия при вращающемся воздействии шлифовальной бумаги с замером потери массы после 1000 оборотов диска (по Таберу) по ИСО 7784-1. Термостабильность определяют при выдержке при температуре 260°C на воздухе.

Поверхностную энергию покрытия определяют на приборе - тензометр «САМ-PLUS»

Коррозионную стойкость определяют емкостно-оммическим методом с помощью прибора «Корона-1» путем замера сопротивления покрытия. В результате замера определяют пористость по наличию сквозных и несквозных пор в покрытии, свидетельствующих о возможности возникновения коррозии на поверхности металлического изделия.

Оборудование с покрытием по настоящему изобретению прошло подконтрольную эксплуатацию в осложненных условиях в нефтяной скважине.

Изобретение иллюстрируется следующими примерами.

Пластины из углеродистой стали размером 150×70 мм подвергают термической обработке при температуре 400°C, затем обрабатывают абразивом-корундом с диаметром частиц 100-150 мкм, обезжиривают и наносят нижний слой покрытия.

Для нанесения нижнего слоя покрытия готовят водно-спиртовой раствор изопропилового спирта, имеющий рН 5 и содержащий смесь органофункциональных силанов глицидоксипропилтриметоксисилана и 3-меркаптопропилтриметоксисилана. Концентрация смеси силановых агентов и их соотношение в водно-спиртовом растворе приведены в табл.1.

Изделия погружают в полученный раствор на 2 мин, после чего подвергают термообработке. Режимы термообработки приведены в табл.1. Состояние пленки нижнего слоя покрытия приведены в табл.1.

После формирования нижнего слоя покрытия на изделие с помощью электростатического напылителя напыляют порошковый слой покрытия в виде сухой порошковой композиции, состав которой приведен в табл.2.

В качестве полифениленсульфида использовали порошок «Fortron» фирмы Ticona с размером частиц 10-60 мкм и средним размером 30 мкм. В качестве политетрафторэтилена - порошок с размером частиц 10-40 мкм и средним размером 20 мкм. В качестве неорганического наполнителя с твердостью по Кнуппу 1200 и более использовали карбид титана (твердость - 2470), карбид кремния (твердость - 2500), борид титана (твердость - 2850), диоксид алюминия (твердость - 2025), борид циркония (твердость - 1560), нитрид циркония (твердость - 1510), диоксид циркония (твердость - 1200) в виде порошка с размером частиц 3-5 мкм. В качестве диоксида титана - порошок со средним размером частиц 5-6 мкм. Смешение и активацию компонентов проводили в мельнице «Титан-МД7» до получения однородной смеси. Нанесенный слой подвергают термообработке в печи. Режимы термообработки приведены в табл.2. Свойства порошкового слоя приведены в табл.3.

На сформированный порошковый слой покрытия наносят верхний слой покрытия, который готовят в виде водно-спиртового раствора изопропилового спирта, имеющего рН=5 и содержащего (3,3,3-трифторпропил)метилхлорсилан. Концентрация силана в растворе приведена в табл.4. Изделия погружают в полученный раствор на 2 мин, после чего подвергают термообработке. Режимы термообработки приведены в табл.4. Свойства верхнего слоя покрытия приведены в табл.4.

Показатели коррозионной стойкости покрытия, определенные по наличию сквозных и несквозных пор, показатели поверхностной энергии покрытия приведены в табл.5.

Оборудование с покрытием по настоящему изобретению прошло подконтрольную эксплуатацию в нефтяной скважине в осложненных условиях. Объектом испытаний были рабочие колеса и направляющие аппараты. Время наработки оборудования до выработки ресурса приведено в табл.5. При испытаниях в скважине оборудования с покрытием, состоящим из нижнего, порошкового и верхнего слоев, по истечении 1000 суток покрытие сохранило свои защитные свойства.

К преимуществам способа по настоящему изобретению по сравнению со способом, выбранным в качестве прототипа, относится нанесение дополнительного нижнего слоя покрытия, которое выполнено в виде раствора из смеси заявленных силанов, а именно из глицидоксипропилтриметоксисилана и 3-меркаптопропилтриметоксисилана, взятых в соотношении от 2:1 до 1:2 при концентрации силанов в растворе от 1 до 10 мас.%, что позволяет практически исключить появление и рост подпленочной коррозии в результате нарушения сплошности порошкового слоя покрытия за счет образования устойчивых химических связей, увеличивающих адгезию порошкового слоя покрытия к поверхности металла. В результате появляется возможность дополнительно защитить металлическую поверхность изделия от коррозии в случае разрушения порошкового слоя защитного покрытия.

Применение именно заявленных кремнийорганических силановых агентов с заявленной концентрацией раствора обусловлено синергическим эффектом формирования адгезионного слоя, имеющего сродство с металлической поверхностью изделия и материалом порошкового слоя защитного покрытия, содержащего полифениленсульфид, политетрафторэтилен и неорганический наполнитель, за счет активного взаимодействия функциональной эпоксидной группы глицидоксипропилтриметоксисилана с металлической поверхностью изделия и меркаптогруппы 3-меркаптопропилтриметоксисилана с материалом покрытия порошкового слоя защитного покрытия.

Применение для изготовления верхнего слоя покрытия раствора (3,3,3-трифторпропил)метилдихлорсиланового агента снижает поверхностную энергию обрабатываемого материала, придавая его поверхности гидро- и маслоотталкивающие свойства и препятствуя проникновению жидкостей в поры покрытия.

Таким образом, только способ получения защитного многослойного покрытия, как это видно из табл.1-5, дает возможность получить покрытие с повышенными показателями по твердости и истиранию, с высокой коррозионной стойкостью, с высокими антиадгезионными свойствами, что дает возможность получить долговечное покрытие погружного нефтяного оборудования, работающего в условиях высокоагрессивной среды, повышенных температур и истирающих воздействий, и увеличить срок службы оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ РЕЗИН | 2002 |

|

RU2230077C2 |

| КОМПОЗИТНЫЙ НАПОЛНИТЕЛЬ В ВИДЕ ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2298571C1 |

| КОМПОЗИТНЫЙ НАПОЛНИТЕЛЬ В ВИДЕ ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2319718C2 |

| КОМПОЗИТНЫЙ НАПОЛНИТЕЛЬ В ВИДЕ ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304155C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2011 |

|

RU2472619C1 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, ПРЕМИКС, ПОДЛОЖКА С ПОКРЫТИЕМ, СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОКРЫТИЯ | 1997 |

|

RU2182161C2 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2010 |

|

RU2565687C2 |

| ВОДНОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ И ПОВЕРХНОСТНО ОБРАБОТАННЫЙ МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2006 |

|

RU2378416C2 |

| ФТОРПОЛИМЕРНОЕ АНТИАДГЕЗИОННОЕ ПОКРЫТИЕ, ОБЛАДАЮЩЕЕ УЛУЧШЕННЫМИ СВОЙСТВАМИ ТЕПЛОПЕРЕДАЧИ И СОПРОТИВЛЕНИЯ ИСТИРАНИЮ | 2005 |

|

RU2363548C2 |

Изобретение относится к способу получения покрытия для защиты от коррозии и солепарафиновых отложений металлических поверхностей нефтепромыслового и химического оборудования, работающих в условиях высокоагрессивной среды, повышенных температур и истирающих воздействий. Способ заключается в нанесении на поверхность металлического изделия нижнего слоя покрытия в виде раствора смеси глицидоксипропилтриметоксисилана и 3-меркаптопропилтриметоксисилана, взятых в соотношении от 2:1 до 1:2 при концентрации силанов в растворе от 1 до 10 мас.%, термообработке изделия при температуре 110-115°C в течение 10-15 мин, напылении порошковой композицей, в которой в качестве неорганического наполнителя используют неорганический наполнитель с твердостью по Кнуппу 1200 и более, при следующем соотношении компонентов, мас.%: полифениленсулфид 30-94, политерафторэтилен 1-40, указанный неорганический наполнитель 5-30, затем изделие с нанесенным покрытием подвергают термообработке при температуре 340-370°C в течение 10-15 мин, после чего наносят верхний слой покрытия на основе раствора (3,3,3-трифторпропил)метилдихлорсилана при концентрации силана в растворе от 1 до 10 мас.%, изделие подвергают термообработке при температуре 110-115°C в течение 10-15 мин. Технический результат: повышение коррозионной стойкости, адгезионных свойств и снижение солепарафиновых отложений. 3 з.п. ф-лы, 5 табл.

1. Способ получения защитного покрытия на поверхности металлического изделия, работающего в условиях высокоагрессивной среды, повышенных температур и истирающих воздействий, включающий напыление на поверхность металлического изделия порошковой композиции, содержащей полифениленсульфид, политетрафторэтилен, неорганический наполнитель и термообработку изделия, отличающийся тем, что перед напылением на поверхность металлического изделия наносят нижний слой покрытия в виде раствора смеси глицидоксипропилтриметоксисилана и 3-меркаптопропилтриметоксисилана, взятых в соотношении от 2:1 до 1:2 при концентрации силанов в растворе от 1 до 10 мас.%, изделие подвергают термообработке при температуре 110-115°C в течение 10-15 мин, напыление порошковой композицей, в которой в качестве неорганического наполнителя используют неорганический наполнитель с твердостью по Кнуппу 1200 и более, при следующем соотношении компонентов, мас.%:

затем изделие с нанесенным покрытием подвергают термообработке при температуре 340-370°C в течение 10-15 мин, после чего наносят верхний слой покрытия на основе раствора (3,3,3-трифторпропил)метилдихлорсилана при концентрации силана в растворе от 1 до 10 мас.%, изделие подвергают термообработке при температуре 110-115°C в течение 10-15 мин.

2. Способ по п.1, отличающийся тем, что в качестве неорганического наполнителя с твердостью по Кнуппу 1200 и более используют порошок неорганического наполнителя, выбранного из группы: карбид металла, нитрид металла, борид металла, оксид металла, с размером частиц от 3 до 5 мкм.

3. Способ по п.1, отличающийся тем, что в качестве полифениленсульфида используют порошок с размером частиц от 10 до 60 мкм.

4. Способ по п.1, отличающийся тем, что в качестве политетрафторэтилена используют порошок с размером частиц от 1 до 15 мкм.

| МИХАЙЛОВ Ю.А | |||

| Термоустойчивые полимеры и полимерные материалы | |||

| С-П., изд-во "Профессия", 2006, с.335 | |||

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2394862C2 |

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ | 1998 |

|

RU2203980C2 |

| US 20060193988 A1, 31.08.2006 | |||

Авторы

Даты

2014-11-27—Публикация

2011-07-19—Подача