«

Изобретение относится к области технологии оптического производства и может быть использовано в оптико-механической, электронной и медицинской промьшшенности при изготовлении оптических деталей из кварцевого и силикатных стекол и кристаллического кварца,

Цель изобретения - повьшение качества и выхода годных оптических деталей из кварцевого и силикатных стекол и кристаллического кварца и повышение эффективности процесса абразивной обработки деталей.

В процессе шлифования при диспергирующем действии абразивных зерен на стекле,,содержащем в своем составе в основном окись кремния, получается атомарно-чистая поверхность. Водный раствор щелочи - едкого натра или едкого кали (вода обьпшая) снимает поверхностный рельефньш слой стекла, постепенно переводя окись кремния в раствор по реакции

SiOj+2 КОН

-KjSiOj+H O.

(1)

При концентрации щелочи менее 0,5% процесс растворения становится малоэффективным, особенно для кварцевого стекла и кристаллического кварца. При концентрации щелочи более 1,5% усиливается растравливание приповерхностного слоя, появляется сетка царапин, т.е. качество шлифования снижается. В результате применения раствора щелочи на обычной воде напряжения в стекле не снимаются.

Электроактивированная вода с рН 8-14, насыщенная гидроксильными группами ОН, вследствие своей подвижности легко проникает в скрытьм трещиноватьш стекла и вымывает продукты гидролиза стекла из трещин. Процесс удаления продуктов гидролиза и растворения окиси кремния сильно активизируется при применении электроактивированной воды со щелочью, что можно вьфазить химической реакцией

2Si02+2KOH+20H

. +

+НгО+0+ё(2)

Из реакции (2) видно, что кроме растворимого силиката калия, в зоне обработки образуется кремневая кислота, которая способствует ускорению процесса шлифования стекла.

193252

Раствор щелочи на электроактивированной воде, насьпденной гидроксильными группами, удаляя продукты гидролиза из трещин стекла, снимает рас5 клинивающий эффект и релаксирует напряжения в стекле.

. При рН воды менее 8 процесс сводится к реакции (1), т.е. раствор щелочи на такой воде снимает только по)0 верхностный рельефньй слой стекла. В этом случае нельзя получить качественные шлифованные поверхности,так как не полностью удаляется упругонап- ряженная зона, являющаяся причиной

(5 деформации обработанных поверхностей.

Действие раствора щелочи на электроактивированной воде рН менее 8 аналогично действию раствора щелочи

20 на обьганой воде (см. реакцию 1).

Электрический заряд, возникающий , при восстановлении воды из гидро ксиль- ных групп (реакция 2), способствует удержанию абразивных зерен злектроко25 PyJWa в зоне обработки. В результате продолжительность работы зерен абразива в процессе шлифования увеличивается. При этом зерна абразива, диспергируя обрабатьюаемую верхность, одновременно разрушаются сами, способствуя тем самым образованию менее нарушенного приповерхностного слоя стекла и повышая качество обрабатываемой поверхности.

Атомарный кислород, являясь силь35 ным окислителем, разрушающе действует на продукты диспергирования, гидролиза и органические примеси, особенно жировыеj попадающие в зону обработки и препятствующие физико-химическому действию раствора щелочи на стекло.

40

45

SO

Электрический заряд и атомарньш кислород, образующиеся в зоне обработки, активно участвуют в перераспределении напряжений в приповерхностной зоне обрабатываемой детали.

Таким образом, раствор щелочи в электроактивированной воде, действуя на стекло и активно способствуя удалению нарушенного слоя, ока- зьшает существенное влияние на перераспределение напряжений в обраба- тьшаемых. деталях. Отсюда повышаются Ь5 качество, выход годных деталей и эффективность процесса шлифования, особенно при обработке высокоточньос оптических поверхностей.

Применение электроактивирован- ной воды рН 8-10 в качестве жидкой составляющей полировальной суспензии способствует развитию различных физико-химических процессов, в результате чего улучшается качество обрабатываемых поверхностей, повыша- ются выход годных деталей и эффективность процесса полирования. В частности, электроактивированная вода, как и в случае шлифования, легко проникает в трещиноватьй слой обрабатываемой поверхности, обладая при этом повьшенной растворимой способностью по отношению к продуктам гидролиза стекла и способствуя тем самым получению бездефектного приповерхностного слоя стекла.

Электроактивированная вода, на- сьщенная гидроксильными группами, способствует также образованию связей .стекло-абразив-инструмент, в результате чего процесс полирования ускоряется.

При рН воды менее 8 действие электроактивированной воды на стадии полирования аналогично действию обычной воды. При рН более 10 образующиеся гидроксильные группы усиливают прилипание полирита к поверхности смоляного полировальника, а сильнощелочная среда способствует омылению его поверхности. Качество полированных поверхностей снижается за счет появления царапин.

Электроактивирование воды произодится в электролизере в зоне отриательного электрода при плотности остоянного тока 0,2-0,5 А/дм пло- ади электрода. Для активирования спользуется водопроводная фильтроанная вода. При электроактивированни происходит диссоциация воды со знаительным поглощением тепла:

+ 368 ккал (Н) + (ОН) .

После электроактивирования вода насыщена свободными гидроксильными группами ОН, которые участвуют в имическом удалении стекла с обрабатываемой поверхности, а также в восстановлении молекул воды с выдеением тепла

2 он HjO + О + 368 ккал +§ .

Выделившееся тепло участвует в тепловом балансе процесса обработки стекла.

15

20

25

219325А

Отрицательно заряженные ионы гид- роксида, атомарный кислород, а также электрический заряд, образукщийся при восстановлении воды из гидрокси- ла, способствуют удержанию абразивного микропорошка в зоне обработки, удалению органических примесей. Резко сокращается расход полирита с одновременным получением качественных

Q поверхностей.

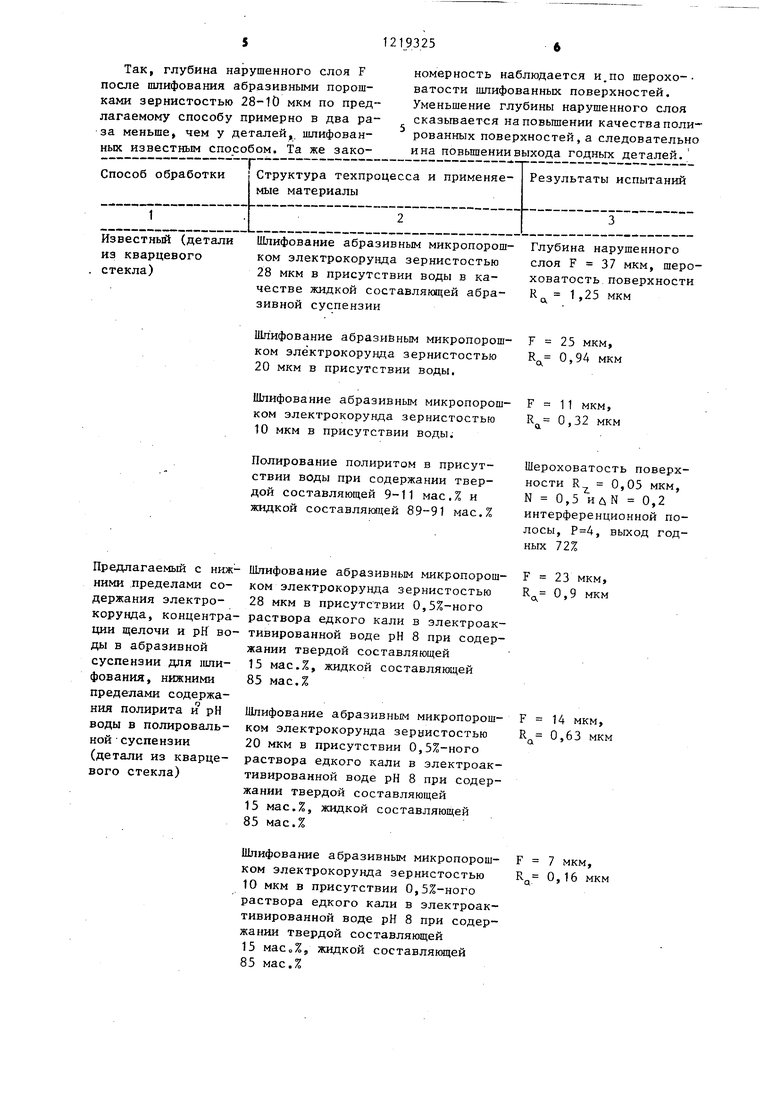

Сравнительные испытания известного и предлагаемого способов абразивной обработки проводят на ллоскопа-. раллельных пластинах из:

кварцевого стекла КБ диаметром 20 мм, толщиной 2 мм (соотношение толщины к диаметру детали 1:10), к полированным поверхностям которых предъявляются следующие требования:- общая о1Ш1бка формы поверхности N 0,3-0,5 интерференционной полосы, местная ошибка формы поверхности UN 0,15-0,25 интерференционной полосы, класс чистоты

силикатного стекла К8 диаметром 10 мм, толшдной 0,1 мм (соотношение толщины к диаметру детали 1:100), к полированным поверхностям которых предъявляются следующие требования: общая ошибка формы поверхности ,5 интерференционной полосы, местная ошибка формы поверхности интерференционной полосы, класс чистоты

кристаллического кварца размером

35 16x16, ТОЯПЦ1НОЙ 0,175 мм (соотношение толщины к стороне детали 1:90), к полированным поверхностям которых предъявляются следующие требования; общая ошибка формы поверхности ,3

О интерференционной полосы, местная ошибка формы поверхности ,1 интерференционной полосы, класс.чистоты .

Шлифование и полирование деталей

проводят на шлифовально-полироваль- ных станках типа ЗШП-320 и 5 ШПУ-200 по технологии, принятой в оптико-механической промьшшенности.

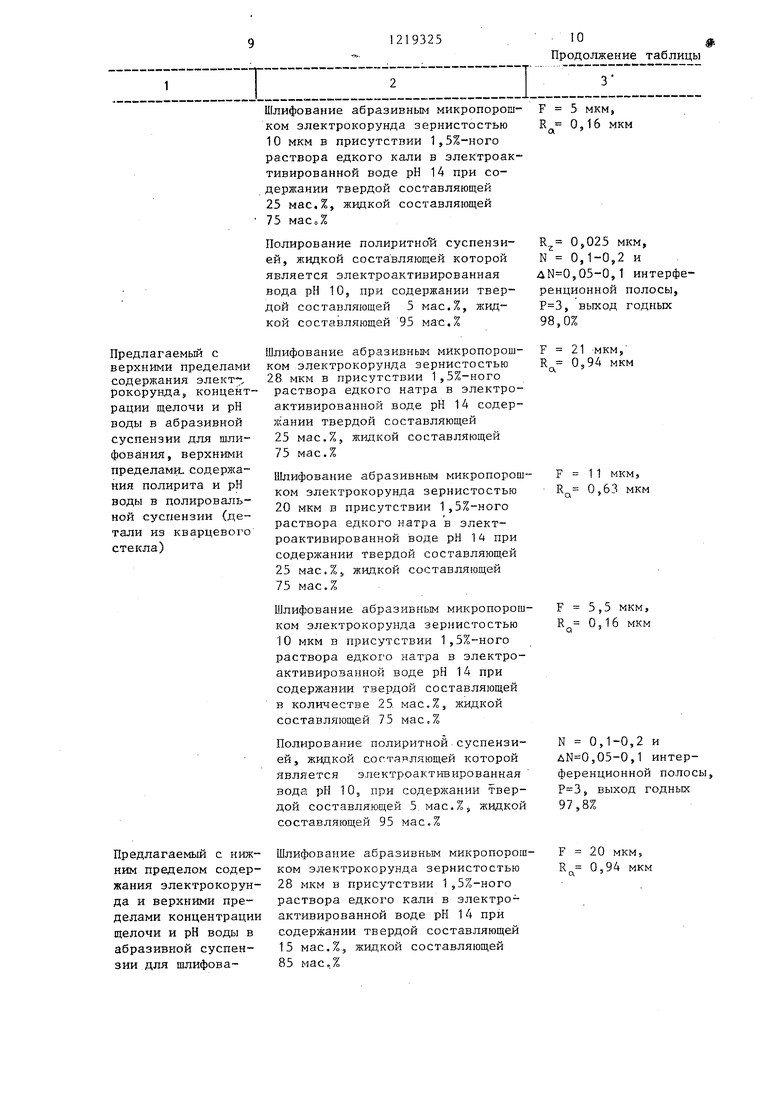

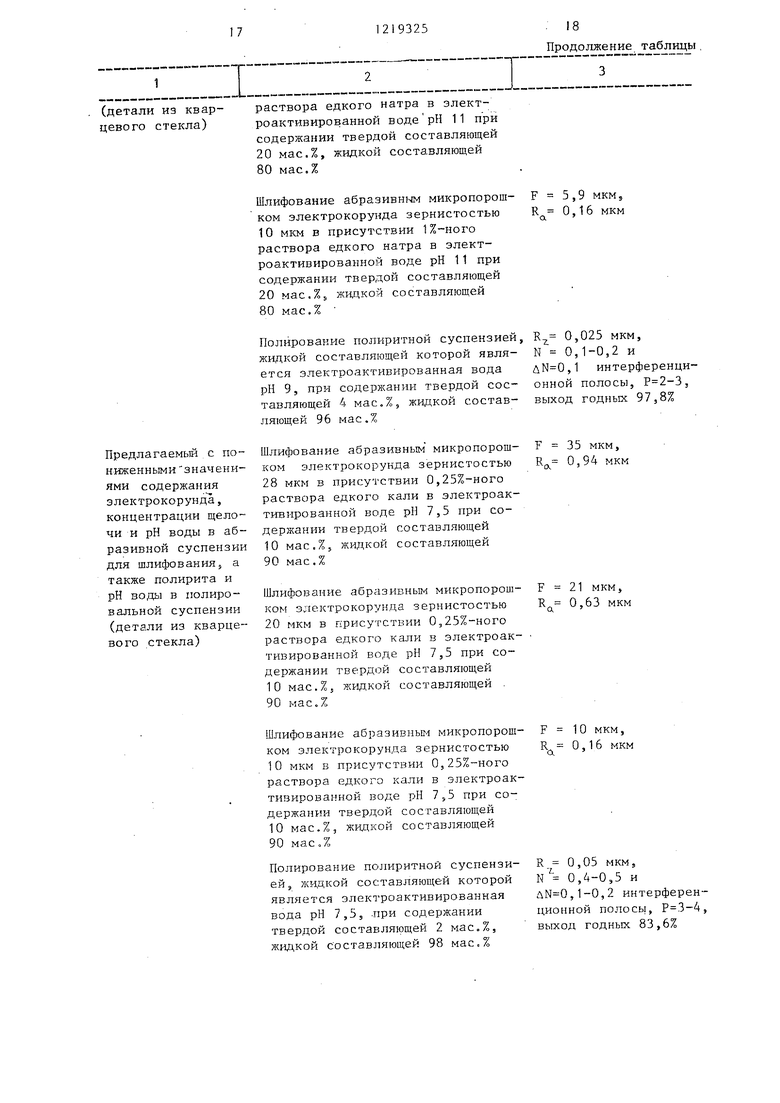

В таблице приведены результаты ис50 пытания известного и предлагаемого способов абразивной обработки стекла.

Из таблицы видно, что детали, обработанные по предлагаемому спо- 55 собу, имеют более высокое качество как шлифованной, так и полированной поверхности, по сравнению с деталями обработанными по известному способу.

30

Так, глубина нарушенного слоя F после шлифования абразивными порошками зернистостью 28-10 мкм по предлагаемому способу примерно в два раза меньше, чем у деталей,, шлифованных известным способом. Та же зако

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии воды в качестве жидкой составляюп(ей абразивной суспензии

Шлифование абразивным микропорош- F 25 мкм, ком элёктрокорунда зернистостью 20 мкм в присутствии воды.

R 0,94 мк

Шлифование абразивным микропорошком электрокорунда зернистостью

10 мкм в присутствии ВОДЫ;

Полирование полиритом в присутствии воды при содержании твердой составляющей 9-11 мас.% и жидкой составляющей 89-91 мас,%

Предлагаемый с нижними пределами содержания электрокорунда, концентрации щелочи и рН воды в абразивной суспензии для шлифов а ния, ниж ними пределами содержания полирита к рН воды в полировальной суспензии (детали из кварцевого стекла)

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии 0,5%-ного раствора едкого кали в электроактивированной воде рН 8 при содержании твердой составляющей 15 мас,%, жидкой составляющей 85 мас,%

F 23 мкм, RO 0,9 мкм

R 0,63 мк

Шлифование абразивным микропорош- F 14 мкм, ком электрокорунда зернистостью 20 мкм в присутствии 0,5%-ного раствора едкого кали в электроак тивированной воде рН 8 при содер жании твердой составляющей 15 мас,%, жидкой составляющей 85 мас,%

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 0,5%-ного раствора едкого кали в электроактивированной воде рН 8 при содержании твердой составляющей 15 мас„%, жидкой составляющей 85 мас.%

номерность наблюдается и.по шерохо- ватости шлифованных поверхностей. Уменьшение глубины нарушенного слоя сказьгеается наповьшении качества полированных поверхностей,а следовательно и на повьшгениивыхода годных деталей,

Глубина нарушенного слоя F 37 мкм, шероховатость поверхности R 1 ,25 мкм

F 25 мкм,

R 0,94 мкм

F 11 мкм, R 0,32 мкм

Шероховатость поверхности R 0,05 мкм, N 0,5 nuN 0,2 интерференционной полосы, , выход годных 72Z

F 23 мкм, RO 0,9 мкм

R 0,63 мкм

F 14 мкм,

F 7 мкм, RQ 0,16 мкм

Предлагаемьй с нижними пределами. СО- держания электрокорунда, концентрации щелочи и рН воды в абразивной суспензии для шлифования, нижними пределами содержания полири- та и рН воды в полировальной суспензии (детали из кварцевого стекла)

R 0,025 мк ,1-0,2 и ,05-0,1 ренционной п , выход 97,1%

F 24 мкм, R 0,94 мкм

Полирование полиритной суспензией, жидкой составляющей которой .является электроактивированная вода рН 8, при содержании твердой составляющей 3 мае. %, жидкой составляющей 97 масо%

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии 0,5%-ного раствора едкого натра в электро-- активированной воде рН 8 при содержании твердой составляющей 15 мас.%, жидкой составляющей 85 мас.%

Шлифование абразивным микропорош- 13 мкм ком электрокорунда зернистостью 20 мкм в присутствии 0,5%-ного раствора едкого натра в электроактивированной воде рП 8 при содержании твердой составляющей 15 мас.%, жидкой составляющей 85 мас.%

R 0,63 мкм

и и - )

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 0,5%-ного раствора едкого натра в элект- роакт шированной воде рН 8 при содержании твердой составляющей 15 мас.%, жидкой составляющей 85 мас,%

Полирование полиритной суспензией, жидкой составляющей которой является электроактивированная вода рН 8, при содержании твердой составляющей 3 мас.%, жидкой составляющей 97 мас.%

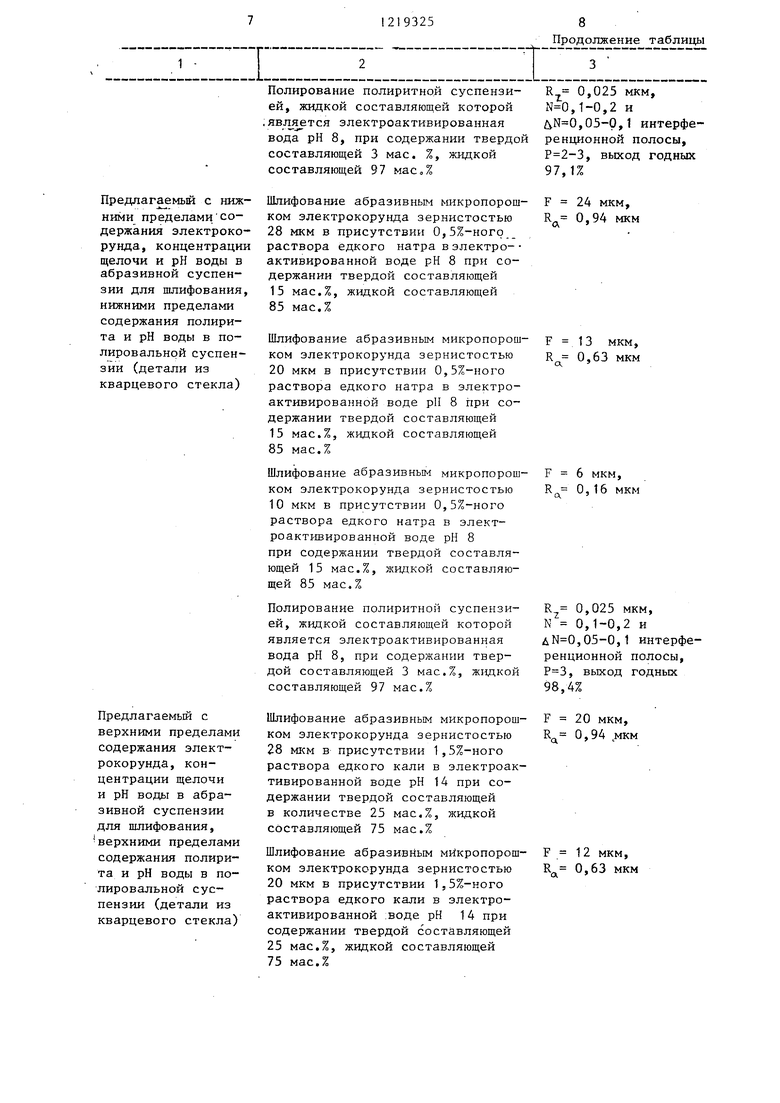

Шлифование абразивным микропороп - ком электрокорунда зернистостью 28 мкм в присутствии 1,5%-ного раствора едкого кали в электроактивированной воде рН 14 при содержании твердой составляющей в количестве 25 мас.%, жидкой составляющей 75 мас.%

Шлифование абразивным мйкропорош- ком электрокорунда зернистостью 20 мкм в присутствии 1,5%-ного раствора едкого кали в электроактивированной :воде рН 1 4 при содержании твердой составляющей 25 мас.%, жидкой составляющей 75 мас.%

R 0,025 мкм, ,1-0,2 и ,05-0,1 интерференционной полосы, , выход годных 97,1%

F 24 мкм, R 0,94 мкм

13 мкм

R 0,63 мкм

F 6 мкм, R 0,16 мкм

R 0,025 мкм, N 0,1-0,2 и ,05-0,1 интерференционной полосы,

Р 3, выход ГОДНЬЕХ

98,4%

F 20 мкм, R 0,94 мкм

F 12 мкм, R 0,63 мкм

с елами ект, нценти рН вной шлинимиержаи рН валь(деевого

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 1,5%-ного раствора едкого кали в электроактивированной воде рН 14 при содержании твердой составляющей 25 мас,%, жидкой составляющей 75 масо%

Полирование полиритно й суспензией, жидкой составляющей которой является электроактивированная вода рН 10, при содержании твердой составляющей 5 мас.%, жидкой составляющей 95 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии 1,5%-ного раствора едкого натра в электроактивированной воде рН 14 содержании твердой составляющей 25 мас.%5 жидкой составляющей 75 мас.%

Шлифование абразивным микропорош- ком электрокорунда зернистостью 20 мкм в присутствии 1,5%-ного раствора едкого натра в электроактивированной воде рН 1 при содержании твердой составляющей 25 мас.%5 жидкой составляющей 75 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 1,5%-ного раствора едкого натра в электроактивированной воде рН 14 при содержании твердой составляющей в количестве 25. мас.%э жидкой составляющей 75 мас,%

Полирование полиритной суспензией, жидкой составляющей которой является электроа1 ;тивированная вода рН 10, при содержании твердой составляющей 5, мас.%, жидкой составляющей 95 мас.%

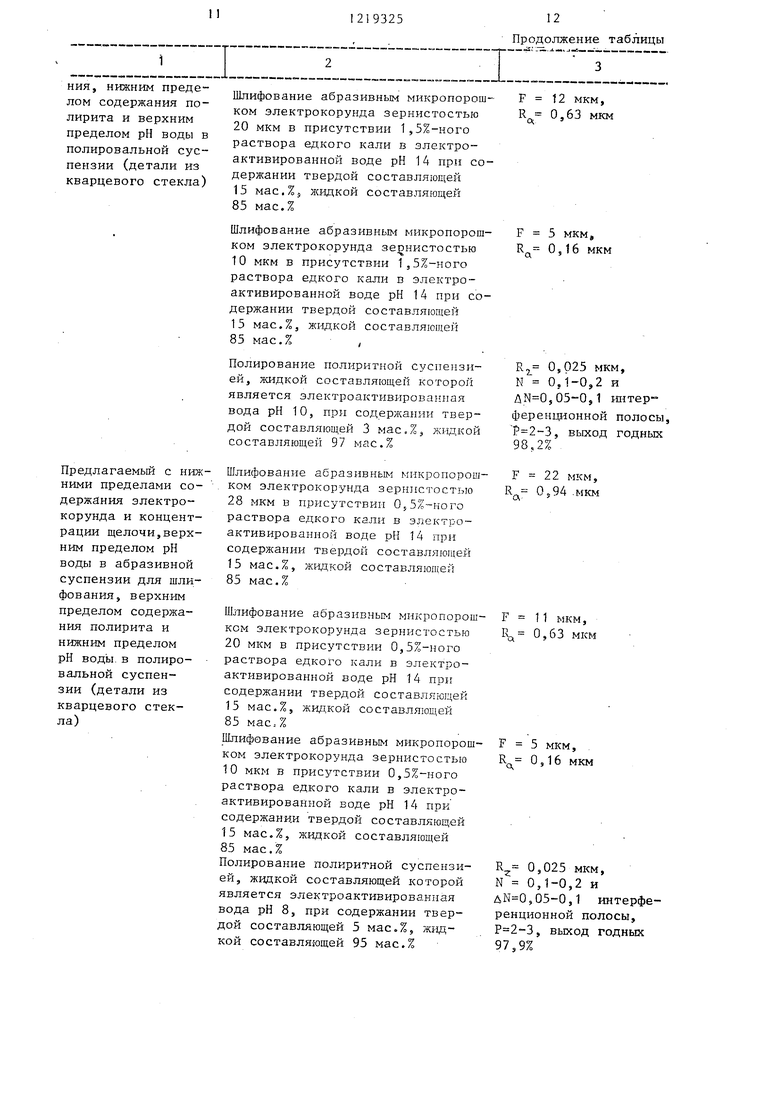

Шлифование абразивньм микропорошком электрокорунда зернистостью 28 мкм в присутствии 1,5%-ного раствора едкого кали в электроактивированной воде рН 14 при содержании твердой составляющей 15 мас.%3 жидкой составляющей 85 мас.%

1

3

F 5 мкм, R 0,16 мкм

R 0,025 мкм, N 0,1-0,2 и ,05-0,1 интерференционной полосы, , выход годных 98,0%

F 21 мкм, R 0,94 мкм

F 11 мкм, Кд 0,63 мкм

F 5,5 мкм, R 0,16 мкм

N 0,1-0,2 и ,05-0,1 интерференционной полосы, , выход годных 97,8%

F 20 МКМ; R 0,94 мкм

-в )

ж

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствии 1,5%-ного раствора едкого кали в злектро- активированной воде рН 14 при содержании твердой составляющей 15 мас.%5 жидкой составляющей 85 мас.%

Шлифование абразивным микропорошком злектрокорунда зeJ ниcтocтью 10 мкм в присутствии 155%-ного раствора едкого кали в электро- активированной воде рН 14 при содержании твердой составляющей 13 мас.%, жидкой составля101цей 85 мас.% ,

Полирование полиритной суспензией, жидкой составляющей которой является электроактивированная вода рН 10, при содерлшнии твердой составляющей 3 лавдкой составляющей 97 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии О З/о-ного раствора едкого кали в электроактивированной воде pEi 14 при содержании твердой составляющей 15 мас.%, жидкой составляющей 85 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствии 0,5%-ного раствора едкого кали в электро- актнвированной воде рН 14 при содержании твердой составляющей 15 мае,7с, жидкой составляющей 85 маеЛ

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 0,5%-ного раствора едкого кали в электроактивированной воде рН 14 при содержании твердой составляющей 15 мас.%, жидкой составляющей 85 мас.%

Полирование полиритной суспензией, жидкой составляющей которой является электроактивированная вода рН 8, при содержании твердой составляющей 5 мас.%, жидкой составляющей 95 мас.%

Продолжение таблицы 3

I

F 12 мкм, R 0,63 мкм

F 5 мкм, R 0,16 мкм

R 0,025 мкм, N 0,1-0,2 и ,05-0,1 интерференционной полосы,

, выход годных 98,2%

F 22 мкм, RQ .мкм

F 11 мкм, Ед 0,63 мкм

F 5 мкм, . R 0,16 мкм

R 0,025 мкм, N 0,1-0,2 и ,05-0,1 интерференционной полосы, , выход годных 97,9%

i

Шлифование абразивным мйкропорош- ком электрокорунда зернистостью 28 мкм в присутствии 1 ,5%-ного раствора едкого кали в электроактивированной воде рН 8 при содержании твердой составляющей 15 мас.%, жидкой составляющей 85 мас.%

Шлифование абразивным микропорош- F ком электрокорунда зернистостью 20 мкм в присутствии 1,5%-ного раствора едкого кали в электро- активиров анной воде рН 8 при содержании твердой составляющей 15 мас.%, жидкой составляющей 85 мас.%

Шлифование абразивным микропорош- ксм электрокорунда зернистостью 10 мкм в присутствии 1,5%-ного раствора едкого кали в электроактивированной воде рН 8 при содержании твердой составляющей 15 мас.%, жидкой составляющей 85 мас.%

F RO

Кд

F R

Полирование полиритной суспензией , жидкой составляющей которой является, электроактивированная : вода рН 10, при содержании твердой составляющей в количестве 3 мае. %, жидкой составляющей 97 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии 0,5%-ного раствора едкого кали в электроактивированной воде рН 8 при содержании твердой составляющей 25 мас,%, жидкий составляющей 75 мас.%.

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствии 0,5%-ного раствора едкого кали в электроактивированной воде рН 8 при содержании твердой составляющей 25 мас.%, жидкой составляющей 75 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 0,5%-ного

Продолжение таблицы 3

F 21 мкм, RO 0,94 мкм

F

13 мкм, Кд 0,63 мкм

F 6 мкм, R 0,16 мкм

R 0,025 мкм, N 0,1-0,2 .,05 интерференционной полосы, , выход годных 98,0%

F 23 мкм, R 0,94 мкм

F 14 мкм J R 0,63 мкм

F 7 мкм, R 0,16 мкм

иы

иявео

едкого кали в электроактивироваи- ной воде рН 8 при содержании твердой составляющей 25 мас,%, жвдкой составляющей 75 мас,%

Полирование полиритной суспензией, жидкой составляющей которой является электроакти-вированная вода рН 10, при содержании твердой составляющей 5 мае. %, жидкой составляющей 95 мас.%

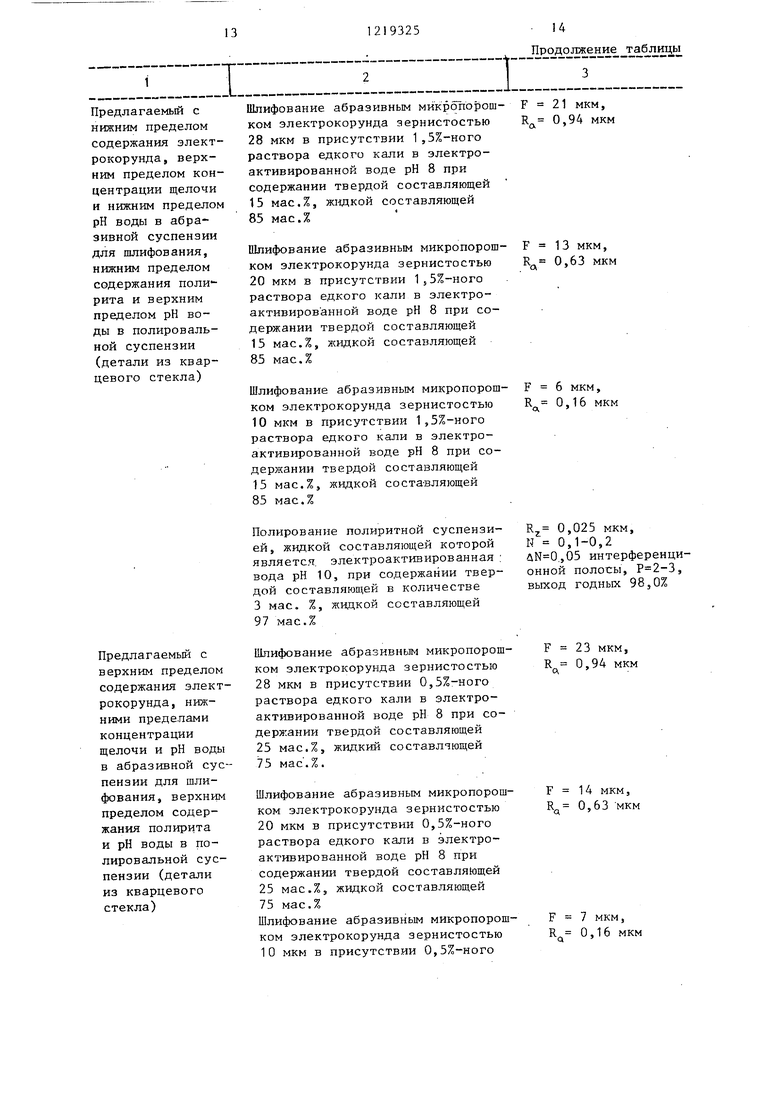

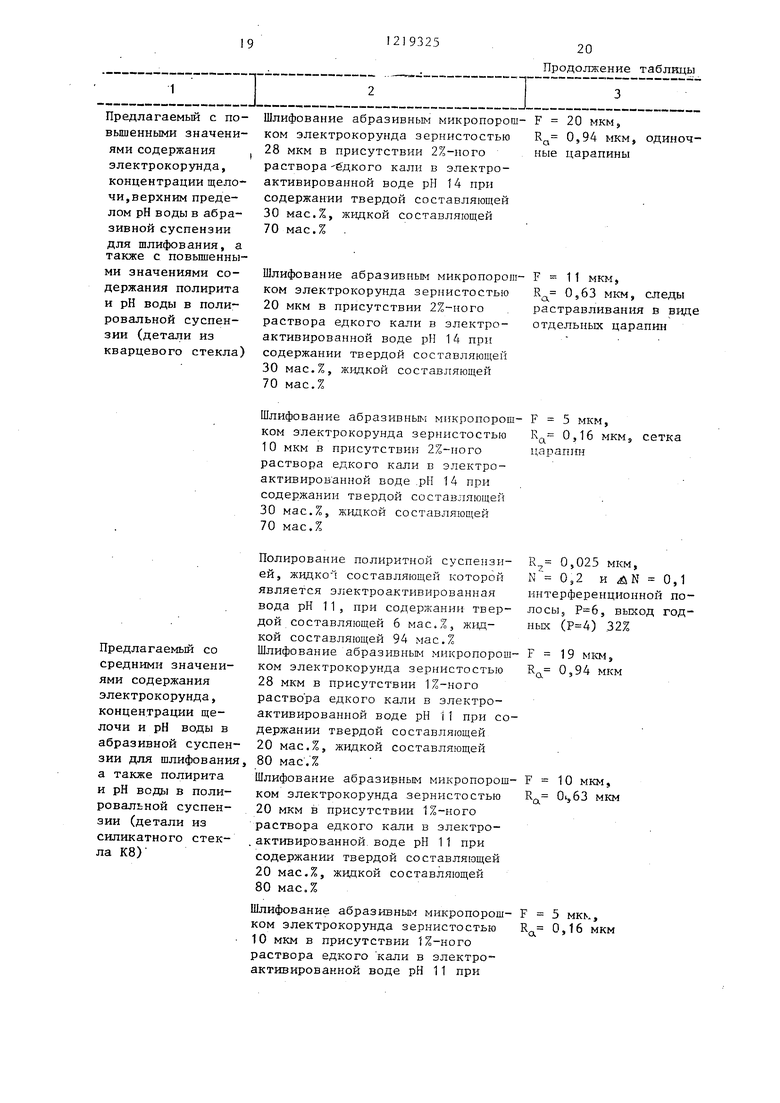

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии 1%-ного раствора едкого кали в электроактивированной воде рН 11 при содерл ании твердой составляющей 20 мас,%, жидкой составляющей 80 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствуй 1%-ного раствора едкого кали в электроактивированной воде рН 11 при содержании твердой составляющеГ: 20 мас.%5 жидкой составляющей 80 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 1%-ного раствора едкого кали в электроактивированной воде рН 11 при содержании твердой составляющей 20 мас,%, жрадкой составляющей 80 мас.%

Полирование полиритной суспензией, жидкой составляющей которой является электроактивированная вода рН 9, при содержании твердой составляющей

4 мас.%, жидкой составляющей 96 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии 1.%-ного раствора едкого натра в электроактивированной воде рН 11 при содержании твердой составляющей 20 мас.%, жидкой составляющей 80 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствии 1%-ного

I

Продолжение таблицы 3

R. 0,025 мкм, N 0,1-0,2 и ,05-0,1 интерференционной полосы, , выход годных 98,1%

F 21 мкм, R 0,63мкм

F 13 мкм R 0,63 мкм

F 6 мкм, R 0,16 мкм

R 0,025 мкм, N 0,1-0,2 и ,1 интерференционной полосы, ,

выход годных 97,9%

F 21 мкм, R 0,94 мкм

F 12,8 мкм, R 0,63 мкм

1

раствора едкого натра в электроактивированной воде рН 11 при содержании твердой составляющей 20 мас.%, жидкой составляющей 80 мас,%

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 1%-ного раствора едкого натра в электроактивированной воде рН 11 при содержании твердой составляющей 20 мас.%5 жидкой составляющей 80 мас.%

Полирование полиритной суспензией, жидкой составляющей которой явля- ется электроактивированная вода рН 9, при содержании твердой сое- тавляющей 4 мас,%5 жидкой состав- ляющей 96 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в прису 1 ствии 0,25%-ного раствора едкого кали в электроактивированной воде рН 7,5 при содержании твердой составляющей 10 мас.%5 жидкой составляющей 90 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в гфисутствии Оз25%-ного раствора едкого кали в электроактивированной воде рН 7,5 при содержании твердой составляющей 10 Mac.%j лсидкой составляющей . 90 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 0,25%-ного раствора едкого кали в электроактивированной воде рН 7,5 при содержании твердой составляющей 10 мас.%5 жидкой составляющей 90 мас.%

Полирование полиритной суспензией, жидкой составляющей которой является электроактивированная вода рН 7,5, .при содержании твердой составля ощей 2 мас,%, жидкой составляющей 98 мас.%

I

Продолжение таблицы 3

F 5,9 мкмэ R 0,16 мкм

R.2, 0,025 мкм, N 0,1-0,2 и онной полосы, выход годных 97,8%

,1 интерференциF 35 мкм, R 0,94 мкм

F 21 мкм, R 0,63 мкм

F 10 мкм, R 0,16 мкм

R 0,05 мкм, N 0,4-0,5 и ,1-0,2 интерференционной полосы, , выход годных 83,6%

19

1

Шлифование абразивным микропорошком электрокорунда зернистостью 28 мкм в присутствии 2%-ного раствора едкого кали в электроактивированной воде рН 14 при содержании твердой составляющей 30 мас,%, жрщкой составляющей 70 мас.% .

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствии 2%-ного раствора едкого кали в электроактивированной воде рН 14 при содержании твердой составляющей 30 мас.%, жидкой составляющей 70 мас.%

Шлифование абразивным микропорош-

ком электрокорунда зернистостью

10 мкм в присутствии 2%-ного

раствора едкого кали в электроактивироБ анной воде .рН 14 при

содержании твердой составляющей

30 мас.%, жидкой составляюш,ей

70 мас.%

я,

Полирование полиритной суспензией, жидко составляющей которой является электроактивярованная вода рН 11, при содержании твердой составляющей б мас.%, жидкой составляющей 94 мас.% Шлифование абразивным мнкропорош- ком электрокорунда зернистостью 28 мкм в присутствии 1%-ного раствора едкого кали в электроактивированной воде рН 11 при содержании твердой составляющей 20 мас.%, жидкой составляющей 80 мас. %

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствии 1%-ного раствора едкого кали в электро- .активированной, воде рН 11 при содержании твердой составляющей 20 мас.%, жидкой составляющей 80 маеЛ

Шлифование абразивнькх микропорошком электрокорунда зернистостью 10 мкм в присутствии 1%-ного раствора едкого кали в электроактивированной воде рН 11 при

1219325

20 Продолжение таблицы

3

F 20 мкм, Кд 0,94 мкм, одиночные царапины

F 11 мкм, R,j 0,63 мкм, следы растравливания в виде отдельных царапин

R., 0,025 мкм, ,2 и N 0,1 интерференционной полосы, , выход годных () 32%

F 19 мкм, RQ 0,94 мкм

F 10 мкм, RQ, Oij63 мкм

F 5 мкк, Rg 0,16 мкм

содержании твердой составляющей 20 мас.%., жидкой составляющей 80 мас.%

Полирование полиритной суспензией, жидкой составляющей которой является электроактивированная вода рН 9, при содержании твердой составляющей 4 Mac.%j жидкой составляющей 96 мас.%

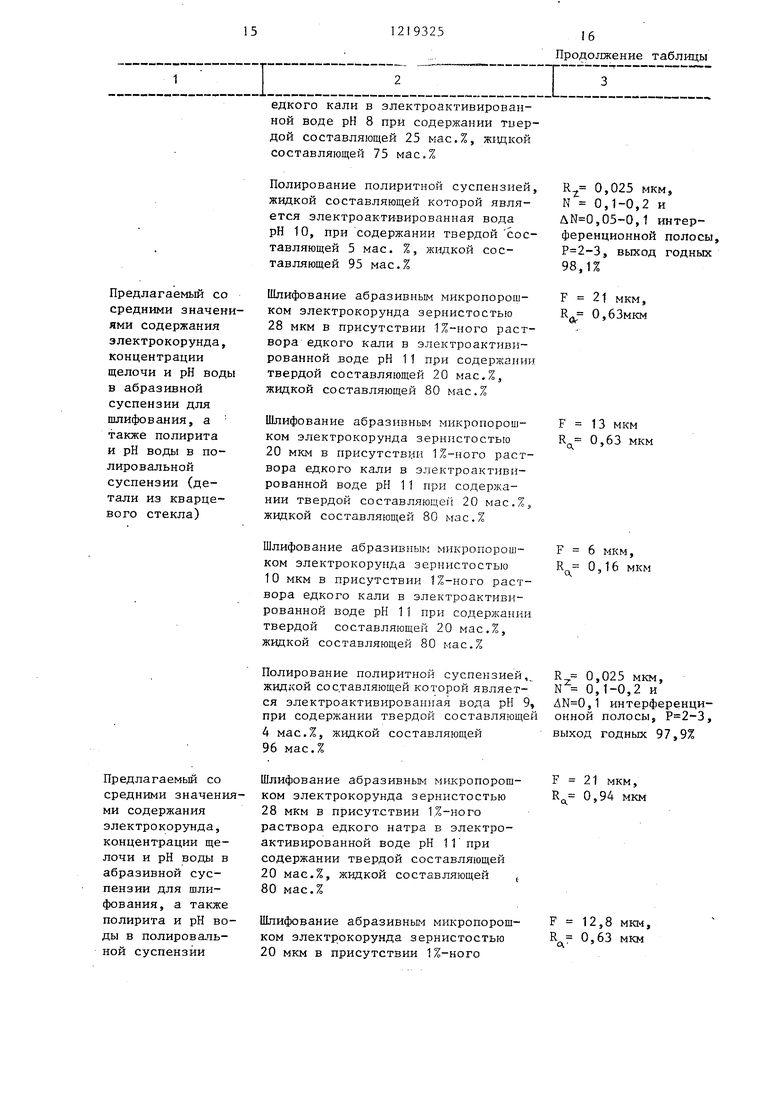

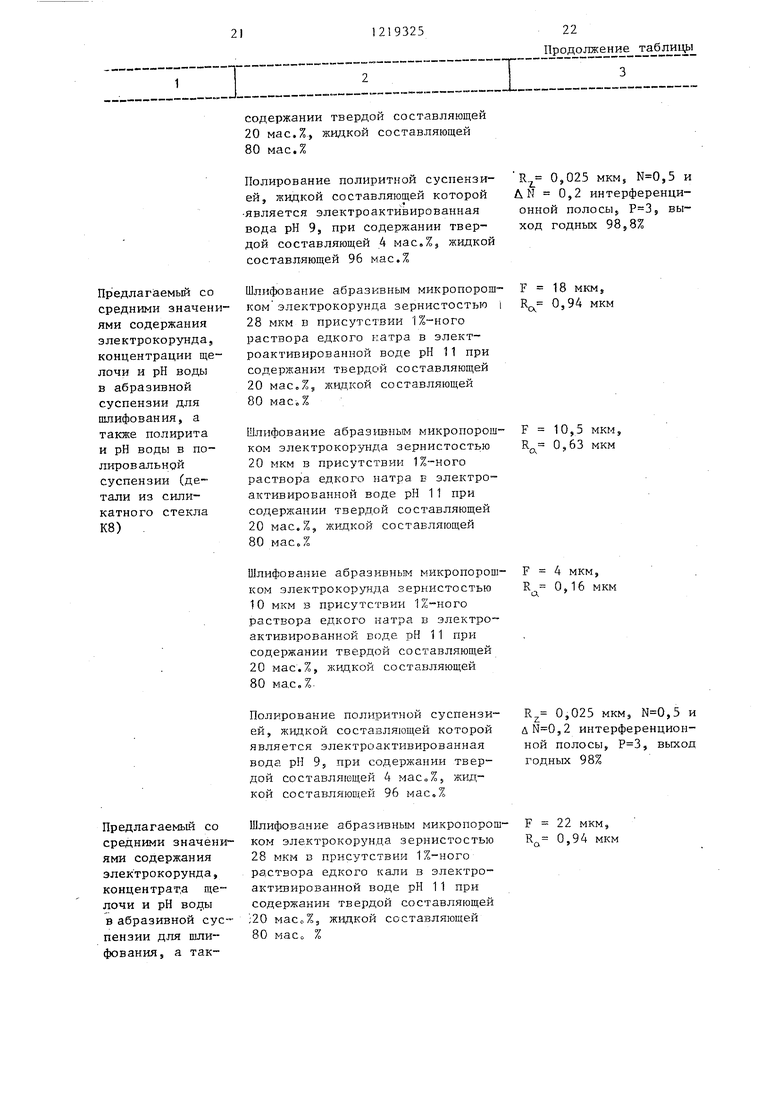

Пр едлагаемьй со средними значениями содержания злектрокорунда, концентрации щелочи и рН воды в абразивной суспензии для шлифования, а также полирита и рН воды в полировальнойсуспензии (детали из силикатного стекла К8) .

Шлифование абразивным микропорош- F 18 мкм.

ком электрокорунда зернистостью 1 28 мкм в присутствии раствора едкого катра в электроактивированной воде рН 11 при содержании твердой составляющей 20 мас,%5 л идкой составляющей 80 маеЛ

Шлифование абраз -шнь1М микропорошком электрокорунда зернистостью 20 мкм в присутствии 1%-ного раствора едкого натра Е электроактивированной воде рН 11 при содержании твердой составляющей 20 мас.%, жидкой составляющей 80 маеЛ

R 0,94 мкм

F 10,5 мкм д 0,63 мкм

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 1%-ного раствора едкого натра в электроактивированной воде рН 11 при содержании твердой составляющей 20 мае Л, жидкой составляющей 80 мае Л.

Полирование полиритной суспензи- R 0,025 мкм, ,5 и

ей, жидкой составляющей которой является электроактивированная вода рМ 9, при содержании твердой составляющей 4 масо%5 жидкой составляюп1ей 96

Шлифование абразивньм микропорошком электрокорунда зернистостью 28 мкм в присутствии 1%-ного раствора едкого кали в электроактивированной воде рН 11 при содержании твердой составляющей ;20 мас„%э жидкой составляющей ВО масо %

Продолжение ja6mu i 3

I

0,025 мкм, ,5 и AN 0,2 интерференционной полосы5 выход годных 98,8%

R 0,94 мкм

F 10,5 мкм, д 0,63 мкм

F 4 мкм, R 0,16 мкм

,2 интерференционной полосы, выход годных 98%

F 22 мкм, RO, 0,94 мкм

и олиуспенизского

со ачениниянда, и щеоды в сусшлитакжерН вовальии, сталвар

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствии 1%-ного раствора едкого кали в электроактивированной воде рН 11 при содержании твердой составляющей 20 мас.%5 жидкой составляющей

80 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 10 мкм в присутствии 1%-ного раствора едкого кали в электро- активированрюй воде рН 11 при содержании твердой составляюш,ей 20 мас.%, жидкой составляющей

80 мас.%

Полирование полиритной суспензией,

жидкой составляЕощей которой является электроактивированная вода рН 9, при содержании твердой составляющей 4 мас.%, жидкой составляющей 96 мас.% Шлифование абразивным микропорош-ком электрокорунда зернистостью 28 мкм в присутствии 1%-ного раствора едкого натра в электро- аквитированной воде рН 11 при содержании твердой составляющей 20 мае.7,, жидкой составляющей 80 мас.%

Шлифование абразивным микропорошком электрокорунда зернистостью 20 мкм в присутствии 1%-пого раствора едкого натра в электроактивированной воде рН 11 при содержании твердой составлявощей 20 мас.%, жидкой составляющей 80 мас.%

Шлифование абразивным мшсропорош- ком электрокорунда зернистостью 10 мкм в присутствии 1%-ного раствора едкого натра в электроактивированной воде рН 11 при содержании твердой составляющей 20 мас.%, жидкой составляющей 80 мас.%

Полирование полиритной суспензией, жидкой составляющей которой является электроактивированная вода рН 9, при содержании твердой составляющей 4 мас.%, жидкой составляющей 96 мас.%

ВНИИПИ

Заказ. 1196/20

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

F 13 мкм, 0,63 мкм

F 6 мкм, Кд 0,16 мкм

R 0,025 мкм,

,3Д ,1 интерференционной полосы , выход годных 97,5%

F 23 мкм, 0,94 мкм

F 12,5 МКМ; К„ 0,63 мкм

Сл

F 7 мкм, R 0,16 мкм

R 0,025 мкм, N 0,3, Д ,1 интерференционной полосы, , выход годных 97,7%

740

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивной обработки исландского шпата | 1983 |

|

SU1348145A1 |

| Способ обработки оптических деталей | 1990 |

|

SU1710303A1 |

| СОСТАВ ДЛЯ ДОВОДКИ СТАЛЬНЫХ ШАРИКОВ | 2005 |

|

RU2297432C1 |

| Способ шлифования кристаллических кварцевых элементов | 1988 |

|

SU1583263A1 |

| СПОСОБ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2012478C1 |

| ЗЕРНИСТО-АБРАЗИВНЫЕ АГЛОМЕРАТЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2468907C1 |

| Шлифовальная паста для обработки твердой поверхности пластмасс | 1989 |

|

SU1730112A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ СТЕКЛА | 2014 |

|

RU2595283C2 |

| Оулим А.В | |||

| Производство оптических деталей | |||

| М.: Высшая школа, 1975, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Технология оптических деталейУПод ред | |||

| М.Н | |||

| Семибратова | |||

| М.: Машиностроение, 1978, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Способ обработки легко рассыпающихся и плохо высыхающих осочно-тростниковых торфов при помощи разбавленных щелочей | 1922 |

|

SU541A1 |

| что, с целью повьппения качества и выхода годных оптических деталей и эффективности процесса абразивной обработки деталей, шлифование ведут абразивными суспензиями при следующем соотношении компонентов, мас.%{ Электрокорунд зернистостью 28-10 мкм 15-25 | |||

Авторы

Даты

1986-03-23—Публикация

1985-01-15—Подача