Риг.

Изобретение относится к технологии производства кристаллических элементов и может быть использовано в электронной и радиотехнической промышленности при изготовлении кварцевых элементов резонаторов и монолитных фильтров.

Цель изобретения - повышение производительности обработки за счет стабилизации процесса шлифования.

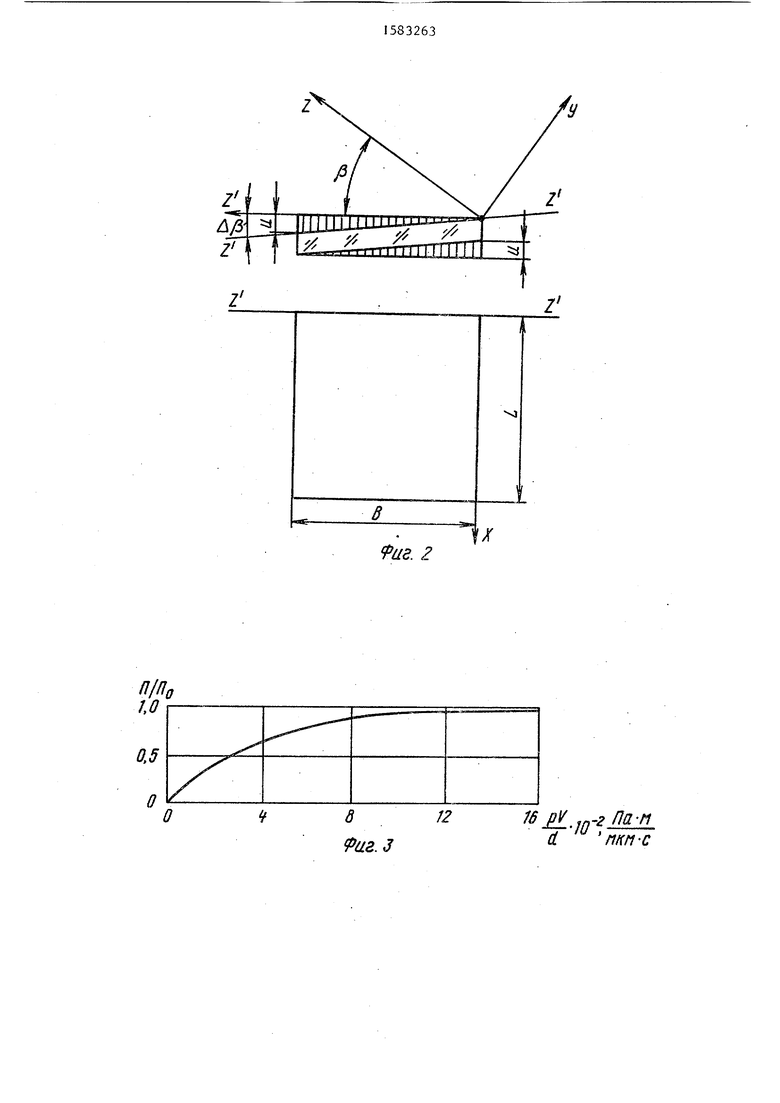

На фиг.1 изображена схема реализации способа; на фиг.2 - положение ККД относительно осей XYZ; на фиг.З экспериментальная зависимость отно- ительной производительности П/П от Соотношения PV/d С; на фиг.А - зависимость от зернистости фракции порошка.

Способ шлифования кварцевых кристаллических элементов (ККЭ) включает их последовательную обработку суспензиями абразивных микропорошков, представляющими собой взвесь порошка абразивных зерен в жидкости, напри- Мер воде, при соотношении абразива (Т) и жидкости (Ж) в суспензии 0,1 T:JKj 0,3. Шлифование ККЭ осуществляется на шлифовальногдоводоч- ных станках для двусторонней ботки при подаче абразивной суспензии между рабочей поверхностью притира (верхнего 1 и нижнего 2) и обрабатываемой поверхностью ККЭ 3, установленных в отверстиях кассеты 4 (фиг.1). При перемещении ККЭ кассетой относительно притира со скоростью V и создании давления Р притира на обрабатываемый материал через находящиеся между ними абразивные зерна последние (абразивные зерна) свободно перемещаются и передают вибра-

ционко-ударным действием кинетичес-- кую энергию притира на обрабатываемую поверхность ККЭ. Абразивные зерна разрушают обрабатываемый материал с отделением выколок с поверхности ККЭ, при этом давление притира на обрабатываемый материал Р через абразивные зерна суспензии изменяют в зависимости от скорости перемещения ККЭ кассетой относительно притира V, поддерживая плотность мощности абразивного воздействия на обрабатываемую поверхность постоянной и равной

5 PV/d С,

где С - постоянная,, равная

(8-12) ,о4 SJLM С мкм

0 Р - давление притира на обрабатываемый материал через абразивные зерна суспензии,Па; V - скорость перемещения ККЭ

кассетой относительно при- 5 тира, м/с;

- зернистость основной фракции 1 микропорошка суспензии в мкм, изменение которой на каждом переходе производят так, чтобы выполнялось усло0

5

вие d о d пг -, dc/, ; где dn -зернистость предельной фрак- 1 ции микропсрошка в суспензии на данном гереходе (операции), мкм;

зернистость основной и смежной фракции микропорошка в суспензии на предыдущем переходе в мкм, а припуск на каждом переходе (операции) определяют из условия

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 1989 |

|

SU1839393A1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| Способ абразивной обработки оптических деталей из кварцевого и силикатных стекол и кристаллического кварца | 1985 |

|

SU1219325A1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2006 |

|

RU2336984C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1998 |

|

RU2153967C2 |

| Способ абразивной обработки и станок для его осуществления | 1989 |

|

SU1701486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 2004 |

|

RU2292640C2 |

Изобретение относится к производству кристаллических элементов и может быть использовано в электронной и радиотехнической промышленности при изготовлении кварцевых элементов, резонаторов и монолитных фильтров. Целью изобретения является повышение производительности обработки за счет стабилизации процесса шлифования. При перемещении с определенной скоростью кристаллических кварцевых элементов (ККЭ) 3 кассетой 4 между двумя дисками 1 и 2 и при подаче абразивной суспензии между ними давление притира на обрабатываемую деталь изменяют в зависимости от скорости перемещения ККЭ относительно притира и зернистости основной фракции абразивной суспензии, поддерживая это соотношение постоянным. 1 з.п.ф-лы, 4 ил., 3 табл.

0, ехр(0,П Б) } U

де U - припуск на сторону на данном

переходе (операции), мм; Н . - нарушенный слой на предшествующем переходе (операции), мм;

С/)/ЬЗ допустимый поворот КЭ отно-. сительно Кристаллической оси X в угл. мин;

В - ширина КЭ в направлении кристаллической оси Z Z в мм.

при 10 6р Н., , ,-., при 10 р Ј H;, ,

Эмпирически полученное соотношение PV/d С, в соответствии с которым изменяются режимы шлифования, характеризует плотность мощности абразивного воздействия на обрабатываемый материал.

Приведенная на фиг.З экспериментальная зависимость относительной производительности П/П0 процесса шлифования от соотношения PV/d С показывает, что существует область оп- тимальных значений С (8-12)-10 ,

в которой изменение давления в гипер болической зависимости от изменения скорости наиболее эффективно влияет на повышение производительности.

Эффективность этого влияния еще более возрастает, ели на каждом переходе (операции) использовать микро порошок, предельная фракция которого по размеру зерен была бы не меньше смежной и не больше основной фракции микропорошка предшествующего перехода вследствие того, что минимальный припуск (нарушенный слой), удаляемый на каждом переходе, всегда больше или равен припуску последующего пере хода. Это отличие делает процесс эффективным даже при использовании микропорошков без повышенного содержания основной фракции (фиг.4).

Косвенное повышение производительности путем повышения качества обработки и выхода годных КЗ обеспе- чивается условиями обработки, когда при снятии минимального припуска U/MH на каждом переходе удаляют не только нарушенный предшествующей обработкой слой, но и обеспечивают-заданное от- клонение от плоскостности и параллельности КЗ.

Установлено, что при этом одновременно обеспечивается установившееся значение шероховатости.

При снятии большего припуска на обработку вследствие разброса по толщине (из-за погрешностей обработки) КЗ может произойти их поворот относительно кристаллографической оси X. При этом для всех срезов, кроме ХлУ,г, этот поворот не зависит от толщины и длины заготовки, а зависит от поперечного размера В КЗ в направлении оси Z Z

Л/}Ј33,8 UMaKt exp ( -0,11 В).

Поэтому значение максимального припуска необходимо ограничить значением, при снятии которого поворот КЭ вокруг оси X не выйдет за пределы заданного в соответствии с экспериментально найденным значением для кварца

и м«кс 0,03(/ijexp (0,11 В).

Пример. Проводилось шлифова ние кварцевых заготовок с углом среза 35°15 ±1 поперечных размеров

10

«5 20

832636

20x20 мм с завершением процесса шлифованием абразивной суспензией микро- порошка электрокорунда белого зернистостью М5 при концентрации абразива в суспензии 0,1 Т:Ж 0,3, что обеспечивает шероховатость обработанной поверхности не хуже 0,08 мкм по критерию Кд. Последовательность переходов, зернистость микропорош- ков, режимы и припуски при шлифовании КЭ по известному и предлагаемому способам приведены в табл.1-3„

Способ шлифования позволяет в 2,0-2,5 раза снизить припуски при шлифовании и повысить производительность процесса, при этом выход годных кварцевых резонаторов по выход--- ным электрическим и частотным характеристикам не менее, чем на 5-10%.

Формула изобретения

при этом при пе

реходе с одной зернистости на другую выдерживают условие

d

7

d

п.

л, С}., зернистость предельной фракции микропорошка сус- пенции на данном переходе (операции), мкм;

- зернистость основной и смежной фракций микропо- рошка суспензии на предыдущем переходе, мкм„ 2. Способ поп.1, отличаюийся тем, что припуск на каж-

1-1

дом переходе (операции) определяют по формуле

0, (о,П В) 3HJ .,

где U припуск на сторону на данном переходе (операции), мм; LdpJ- допустимый поворот кристаллических кварцевых элементов

15832638

(ККЭ) относительно кристал- дографической оси Х,угл,мин.; В - размер ККЭ в направлении

кристаллографической оси Z Z , мм;

Р - давление притира на ККЭ через зерна.

Таблица 1

II

мкм у гл. мин трам, %

Базовый процесс

5

0,55

Не ограничен 20x20x1,4 0,25 ±1,5 80-85

Таблица 3 Предлагаемый процесс

3

0,22

0,27 20x20x0,7

0,14

11 85-90

z

О

Фиг. 2

16 рУ 1П-2 Па-п d ш пкп-с

0,5

О

W/

t -y gfr-/

V4./

Риг. t

| Смагин А.Г | |||

| Пьезоэлектрические резонаторы и их применение | |||

| М., стандартов, 1967, с, 260. |

Авторы

Даты

1990-08-07—Публикация

1988-03-29—Подача