1

Изобретение относится к молочной промьшшенности и может быть использовано при производстве сычужных сыров с низкой температурой второго нагревания.

Цель изобретения - улучшение качества сыра, сокращение расхода сычужного фермента и ускорение процесса производства.

Сущность изобретения заключается в том, что свежее молоко кислотностью 16-18 Т подвергают тепловой обработке при 90-145°С с выдержкой 2-20 с, после чего охлаждают до 30-36 С и вносят закваску мезофильных молочно-кис лых стрептококков в количестве 0,5- 2,5%, однозамещенный фосфорно-кислый кальций в количестве 0,01-0,04% и молокосвертывающий фермент в количестве 0,0006-0,0012%, проводят выдержку при 30-36 С в течение 15- 45 мин с последующим добавлением второй части молокосвертывающего фермента в количестве, обеспечивающим свертывание молока через 30-35 мин и получение сьфного зерна, его обработки формования, прессования, поселки и созревания.

Внесение в молоко до 2,5% закваски молочно-кислых культур и выдержка при 30-36 С позволяет повысить кислотность молока на 1-2, при этом происходит активизация молочнокислых бактерий, что приводит в дальнейшем к более интенсивному процессу обработки зерна.

Большее повьппение кислотности отмечается в случае одновременного внесения молокосвертывающего фермента, так как в результате его воздействия на казеин образовавшиеся продукты гидролиза используются молочно-кис- лой микрофлорой. Внесе ние кальция фосфорно-кислого однозамещенного, являющегося кислой солью, усиливает действие молокосвертывающего фермента, так как понижает рН молока до значения,,более близкого к оптимуму, для сычужного фермента оптимальным является рН 6,2. Если внесение в молоко 0,04% хлористого кальция повышает активнзпю кислотность молока примерно на рН 0,1, то аналогичное количество кальция фосфорно-кислого однозамещенного - на jiH 0,2.

В случае применения высокотемпературной тепловой обработки выпадает часть именно фосфорно-кальциевых со

10

20

25

222236

лей

30

35

40

45

50

55

, позтому и с этой точки зрения более целесообразным является применение однозамещенного фосфорно-кислого кальция. Совокупное влияние всех этих факторов выражается в активизации молочно-кислых бактерий, созревании молока с точки зрения улучшения его технологических свойств и подготовки казеинового комплекса к свертыванию, заключающийся в частичной дестабилизации его во время индукционного периода действия фермента.

Пример 1, Свежее молоко кислотностью 16 Т нормализуют по белковому титру, подвергают тепловой обработке при 90°С с выдержкой 20 с, после чего.охлаждают до 32°С, вносят закваску мезофильных молочно-кислых стрептококков в количестве 0,8%, 0,0008% сычужного фермента, 0,03% кальция фосфорно-кислого однозамещенного, вследствие чего кислотность молока повышается до 19°Т. Выдерживают молоко при 32 С в течение 35 мин. Дополнительную дозу сычужного фермен- та определяют при помощи кружки ВНИИМС, которая равна 0,0013%. После внесения остальной части сычужного фермента молоко свертывают через 30 мин. Сгусток разрезают на кубики размером 1,5 см, после чего в течение 15 мин ведут постановку зерна до размеров 0,8 см. После удаления 35% сыворотки через 10 мин доводят температуру до 36°С, После 25 мин вымешивания образуют сырной пласт, производят формование, самопрессование в течение 30 мин, прессуют при давлении 0,1-0,3 кг/см в течение 2 ч. Сыры солят в рассоле 19%-ной поваренной соли при 0°С в течение 2 сут. Сыры созревают в полимерной пленке

при 12 С 45 сут, I

П р и м е р 2. Свежее молоко кислотностью 16 Т нормализуют по белковому титру, подвергают тепловой обработке при 135°С с выдержкой 3 с, после чего охлаждают до 34°С, вносят закваску мезофильных стрептококков Б количестве 1,5%, 0,0010% сычужного фермента, 0,04% кальция фосфорно-кислого однозамещенного, вследствие чего кислотность молока повышается до 20 Т, Выдерживают молоко при 34 С в течение 25 мин, при этом кислотность молока повьштается на 1°Т. Дополнительную дозу сычужного фермента определяют при помощи кружки ВНИИМС, которая.равна 0,0014%, После внесения остальной части сычужного фермента молоко свертывают через 30 мин. Сгусток разрезают на кубики размером 1,5 см, после чего в течение 15 мин ведут поставноку зерна до размеров 0,8 см. После удаления 35% сьшоротки через 10 мин доводят температуру до 37°С. После 30 мин вымешивания образуют сырной пласт и дальнейшие технологические операции проводят как в примере 1;

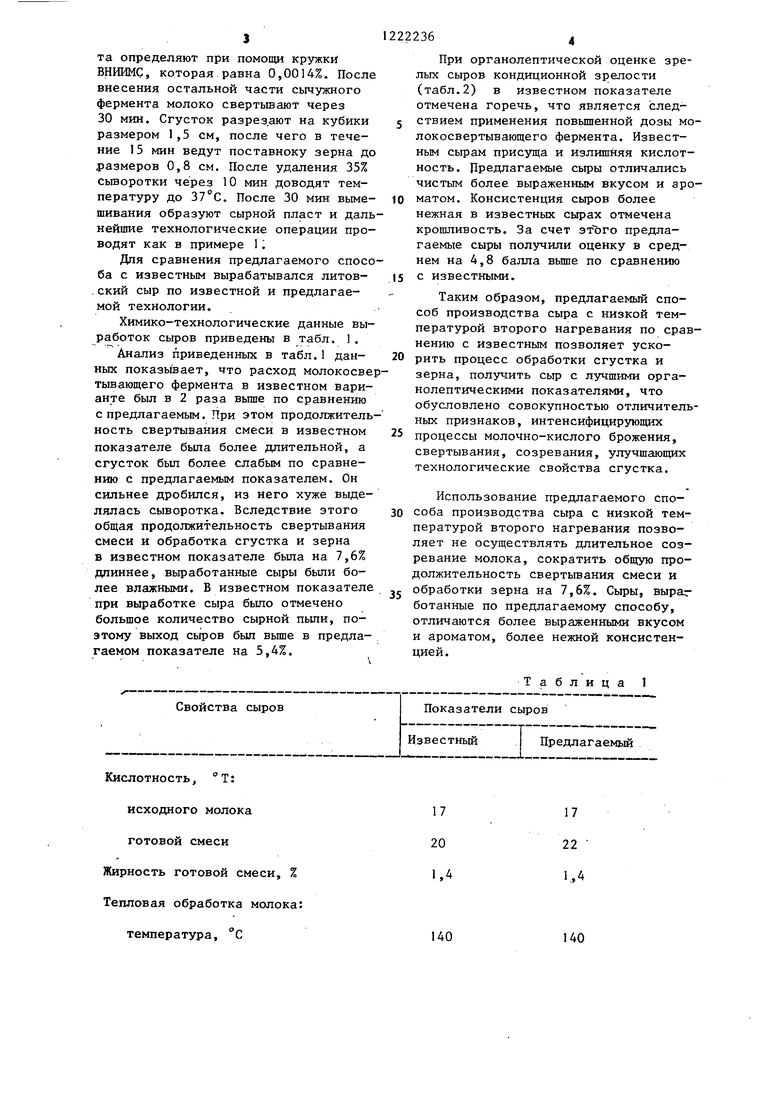

Для сравнения предлагаемого способа с известным вырабатывался литов- ,ский сыр по известной и предлагаемой технологии.

Химико-технологические данные выработок сыров приведены в табл. 1.

Анализ приведенных в табл.1 данных показывает, что расход молокосвер тывающего фермента в известном варианте был в 2 раза вьше по сравнению с предлагаемым. При этом продолжительность свертывания смеси в известном показателе была более длительной, а сгусток был более слабым по сравнению с предлагаемым показателем. Он сильнее дробился, из него хуже выделялась сыворотка. Вследствие этого общая продолжительность свертывания смеси и обработка сгустка и зерна в известном показателе была на 7,6% длиннее, выработанные сыры были более влажными. В известном показателе при выработке сыра было отмечено большое количество сырной пыли, поэтому выход сьфов был вьше в предлагаемом показателе на 5,4%.

Свойства сыров

Кислотность, ° т:

исходного молока

готовой смеси Жирность готовой смеси, % Тепловая обработка молока:

температура, С

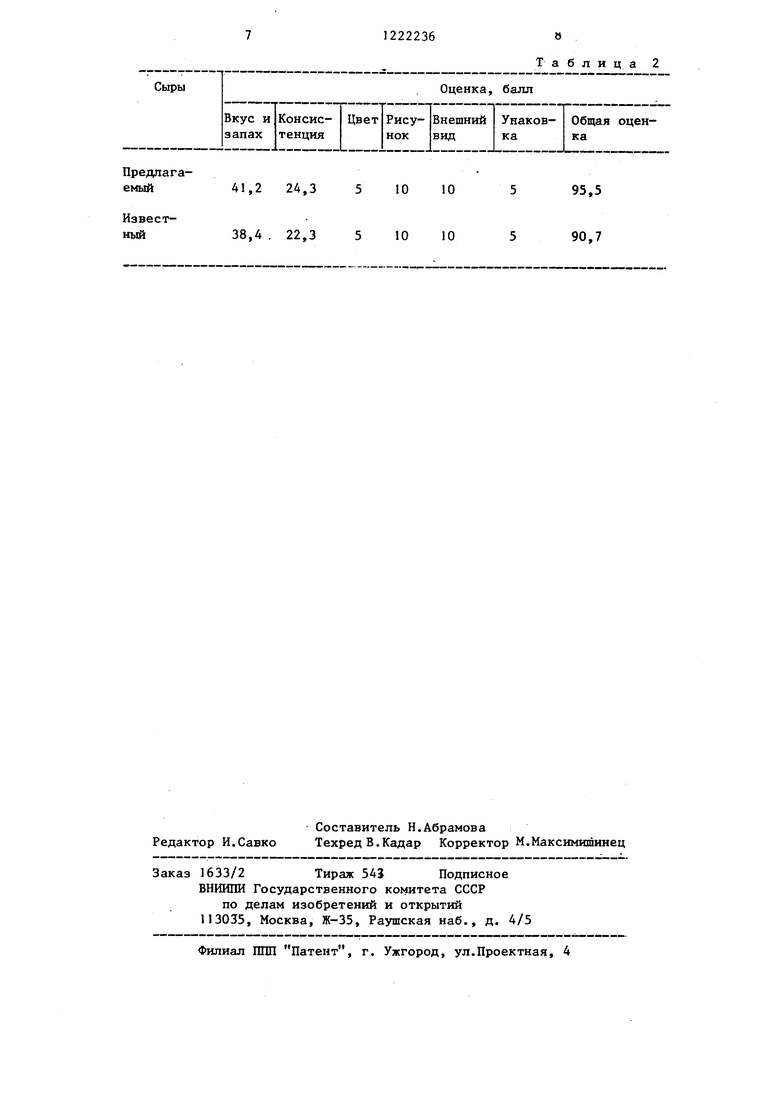

При органолептической оценке зрелых сыров кондиционной зрелости (табл.2) в известном показателе отмечена горечь, что является следствием применения повышенной дозы мо- локосвертывающего фермента. Известным сырам присуща и излишняя кислотность. Предлагаемые сьфы отличались чистым более выраженным вкусом и ароматом. Консистенция сыров более нежная в известных сырах отмечена крошливость. За счет этЪго предлагаемые сыры получили оценку в среднем на 4,8 балла вьшге по сравнению с известными.

Таким образом, предлагаемый способ производства сыра с низкой температурой второго нагревания по сравнению с известным позволяет уско-

рить процесс обработки сгустка и зерна, получить сыр с лучшими орга- нолептическими показателями, что обусловлено совокупностью отличитель- ньк признаков, интенсифицирующих

процессы молочно-кислого брожения, свертывания, созревания, улучшающих технологические свойства сгустка.

Использование предлагаемого спо- соба производства сыра с низкой температурой второго нагревания позволяет не осуществлять длительное созревание молока, сократить общую продолжительность свертывания смеси и обработки зерна на 7,6%. Сьфы, выраг ботанные по предлагаемому способу, отличаются более выраженными вкусом и ароматом, более нежной консистенцией.

Таблица 1

Показатели сыров Известный I Предлагаемьй

:i

17 22 1.,4

140

Свойства сыров

выдержка, с

Доза молокосвертьюающего фермент г/100 кг молока

Температура свертьюайия, С

Продолжительность свертывания, мин

Продолжительность разрезки сгустка и постановки зерна, мин

Продолжительность вымешивания зерна до второго нагревания, мин

Температура второго нагревания,

Продолжительность второго нагревния, мин

Продолжительность обсушки.зерна после второго нагревания, мкн

Общая продолжител,ность свертывания смеси я обработки сгустка и зерна, мин

Продолжительность, мин:

формирования

прессования Массовая доля влаги в сыре, %;

после пресса

зрелом

Активная кислотность сыра после пресса, рН

Массовая доля жира в cytxoM веществе зрелого сыра, %

Продолжительность посолки, ч Температура созр евания, С Продолжительность созревания, су Расход сьфья, кг на 1 кг сьфа

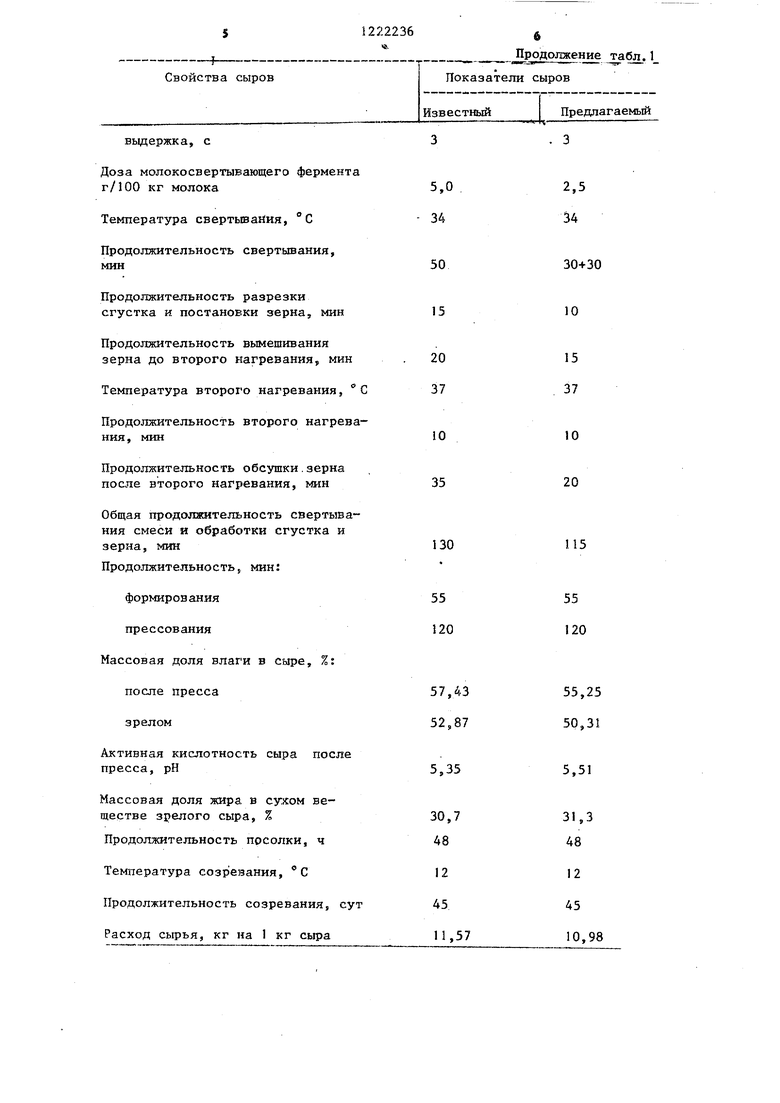

Лрюдолшение jra6ji. 1

Показатели сыров

Известный

Предлагаемый

2,5

34

30-f30 10

15 37

10

20

115

55 120

55,25 50,31

5,51

31,3 48

12 45 10,98

41,2 24,3 5 10 10 38,4 . 22,3 5 10 10

Редактор И.Савко

Составитель Н.Абрамова

Техред В.Кадар Корректор М.Максимишинец

1633/2 Тираж 54J Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул.Проектная, 4

Таблица 2

95.5 90,7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ МОЛОКА ДЛЯ ВЫРАБОТКИ СЫРА | 2013 |

|

RU2541760C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫРА С НИЗКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 1995 |

|

RU2105488C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2000 |

|

RU2192137C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО СЫЧУЖНОГО СЫРА | 1996 |

|

RU2105490C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2010 |

|

RU2433737C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА | 2003 |

|

RU2271114C2 |

| СПОСОБ ПРОИЗВОДСТВА ПАРАКАЗЕИНОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2078514C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА | 2014 |

|

RU2583874C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА ГОЛЛАНДСКОЙ ГРУППЫ | 2000 |

|

RU2199873C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2008 |

|

RU2366195C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ созревания молока дляпРОизВОдСТВА СычужНыХ СыРОВ | 1979 |

|

SU833186A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1983-06-10—Подача