Изобретение относится к металлообработке и может быть использовано для зажима деталей на металлорежущих станках.

Цель изобретения - повьппение производительности посредством сокращения времени зажима.

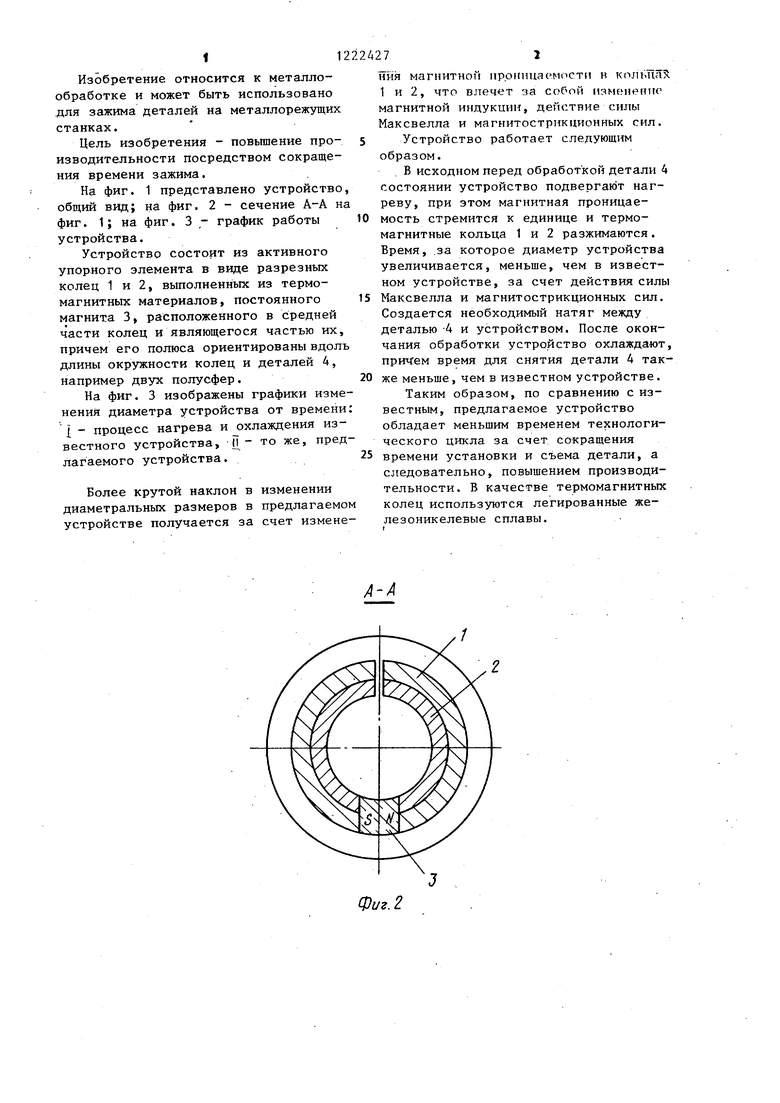

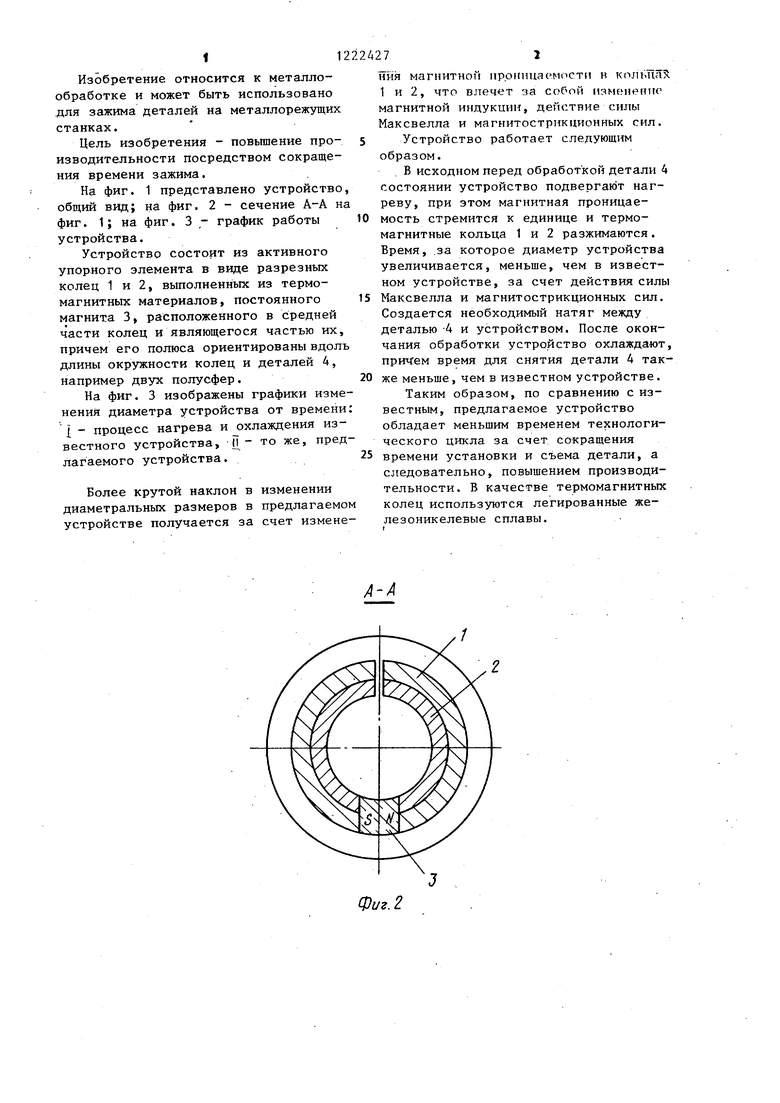

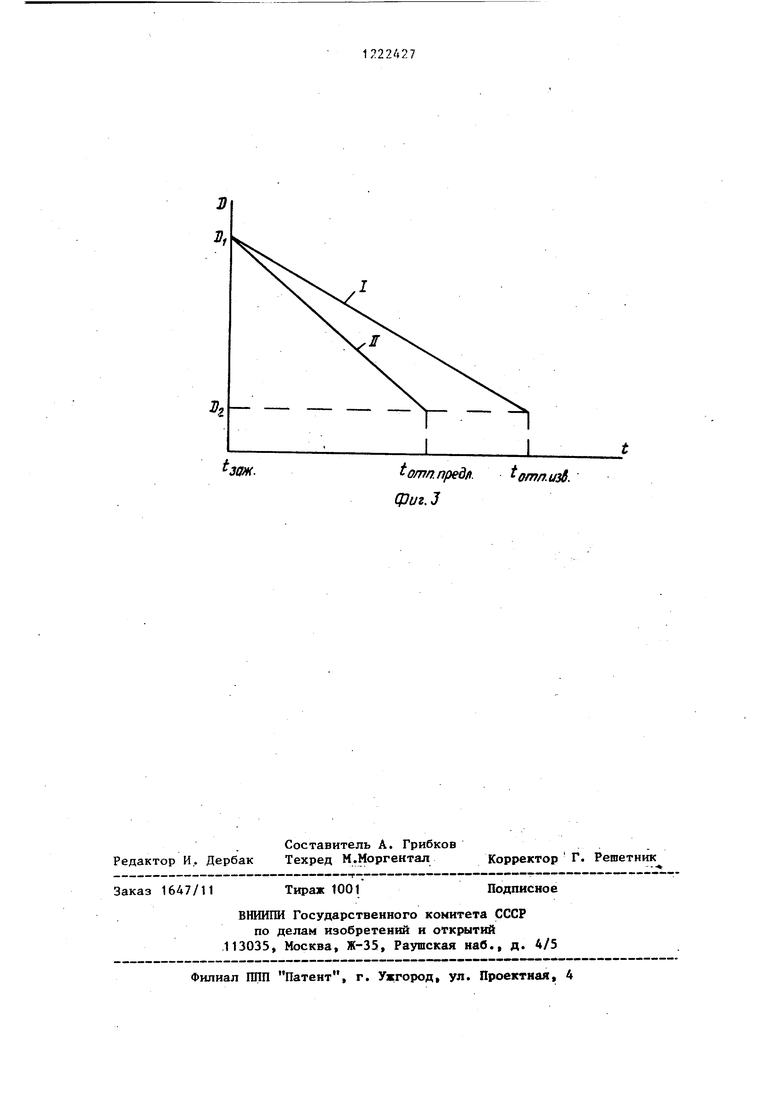

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - график работы устройства.

Устройство состоит из активного упорного элемента в виде разрезных колец 1 и 2, выполненньпс из термо- магнитньпс материалов, постоянного магнита 3, расположенного в вредней части колец и являющегося частью их, причем его полюса ориентированы вдоль длины окружности колец и деталей 4, например двух полусфер.

На фиг. 3 изображены графики изменения диаметра устройства от времени: I - процесс нагрева и Jэxлaждeния известного устройства, П- то же, предлагаемого устройства.

Более крутой наклон в изменении диаметральных размеров в предлагаемом устройстве получается за счет изменения магнитной прркицаемости в кольца;. 1 и 2, что влечет за собой измешенпг магнитной индукции, действие силы Максвелла и магнитострикционных сил.

Устройство работает следующим образом.

. В исходном перед обработкой детали 4 состоянии устройство подвергают нагреву, при этом магнитная проницаемость стремится к единице и термомагнитные кольца 1 и 2 разжимаются. Время, .за которое диаметр устройства увеличивается, меньше, чем в известном устройстве, за счет действия силы

Максвелла и магнитострикционных сил. Создается необходимый натяг между деталью -4 и устройством. После окончания обработки устройство охлаждают, причем время для снятия детали 4 также меньше, чем в известном устройстве. Таким образом, по сравнению с известным, предлагаемое устройство обладает меньшим временем технологического цикла за счет сокращения времени установки и съема детали, а следовательно, повышением производительности. В качестве термомагнитных колец используются легированные же- лезоникелевые сплавы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА И.И.МАКСИМОВА | 1996 |

|

RU2107101C1 |

| САМОРЕГУЛИРУЮЩИЙСЯ ШУНТ | 1970 |

|

SU265295A1 |

| МАГНИТНО-ТЕПЛОВОЙ ДВИГАТЕЛЬ | 1991 |

|

RU2006675C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ИСПОЛЬЗОВАНИЕМ ИМПУЛЬСОВ ЭЛЕКТРОМАГНИТНОГО ПОЛЯ | 2013 |

|

RU2532779C1 |

| Способ изготовления магнитострикционных ферритовых преобразователей | 1983 |

|

SU1135553A1 |

| Расцепитель максимального тока автоматического выключателя | 1977 |

|

SU658619A1 |

| Устройство для обработки с вибрациями нежестких цилиндрических деталей | 1985 |

|

SU1301648A1 |

| Расцепитель максимального тока | 1978 |

|

SU738011A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2016908C1 |

| Способ стабилизации геометрических параметров цилиндрических деталей | 2023 |

|

RU2833570C1 |

Фиг. 2

зат.

отп.предл. W7/7.u3. (риг, J

Редактор И. Дербак

Составитель А. Грибков Техред М.Моргентал

Заказ 1647/11

Тираж 1001

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор Г. Решетник

Подписное

| Авторское свидетельство СССР | |||

| Устройство для зажима | 1977 |

|

SU645773A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1984-07-17—Подача