Изобретение относится к машиностроению и приборостроению, а именно к технологическим операциям релаксации остаточных напряжений и стабилизации геометрических параметров кольцевых деталей типа колец подшипников качения, втулок, труб и др.

Известен способ релаксации остаточных напряжений, включающий введение в контакт детали и инструмента, представляющего собой источник ультразвуковых колебаний, и поворот детали вокруг своей оси (RU 2140842 С1). Деталь закрепляют на неподвижной опоре в виде призмы, источник ультразвуковых колебаний устанавливают на жестко фиксированном расстоянии от опоры, поворот детали осуществляют периодически после некоторого времени обработки в каждом фиксированном положении детали.

Недостатками данного способа являются низкая производительность и низкое качество обработки, так как релаксация осуществляется неравномерно вдоль поперечного сечения детали.

Известны способы стабилизации геометрических параметров длинномерных цилиндрических деталей (Патенты RU №2116150, 2086393, 2131311 и др.). Недостатком данных способов является то, что к данным деталям в процессе обработку прикладывают нагрузку, вызывающую пластическую деформацию, что приводит к созданию новых напряжений.

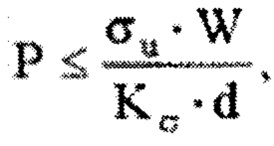

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому (прототипом) является способ стабилизации геометрических параметров цилиндрических деталей с отверстием, изготовленных из ферромагнитного материала, включающий циклическую упругую деформацию комплекта деталей инструментом в радиальном направлении при относительном перемещении инструмента вдоль оси комплекта деталей (Патент RU 2478031 С2 МПК В24 В 39/04, В23 25/00 - прототип). В качестве инструмента используют три вращающихся валка, воздействующих на деталь с силой, определяемой из условия:

где σu - предел упругости материала детали, МПа, Kσ=0,094, d -внутренний диаметр детали, мм, W - момент сопротивления изгибу, мм3.

Недостатком данного способа являются повышенные затраты энергии в передаточных и силовых механизмах и затраты энергии на трение между валками и поверхностью деталей, а также возможность повреждения поверхности деталей со стороны валков.

Задачей настоящего изобретения является повышение качества деталей за счет устранения возможности повреждения поверхности детали при контакте с инструментом и снижение затрат энергии на трение.

Ожидаемым техническим результатом является использование бесконтактного метода упругой деформации деталей.

Поставленная задача решается тем, что в известном способе стабилизации геометрических параметров цилиндрических деталей с отверстием, изготовленных из ферромагнитного материала, включающий циклическую упругую деформацию комплекта деталей инструментом в радиальном направлении при относительном перемещении деталей и инструмента вдоль оси деталей, в качестве инструмента используют индуктор, которому сообщают возвратно-поступательное движение относительно комплекта деталей, между индуктором и отверстиями комплекта деталей устанавливают гарантированный зазор, в момент ввода индуктора в отверстие комплекта деталей ему сообщают от магнитно-импульсного генератора импульс магнитного поля, вызывающий упругую деформацию деталей, а в течении цикла возвратно-поступательного движения индуктора осуществляют замену одной из деталей комплекта.

Так как деталь деформируют бесконтактным методом, то устраняются затраты энергии на трение в передаточных и силовых механизмах и между инструментом и деталью, а также устраняется возможность механического повреждения поверхности деталей. Кроме того, переменное магнитное поле, возникающее вокруг индуктора, оказывает положительное влияние на структуру металла деталей. Тем самым решается задача снижения затрат энергии на релаксацию остаточных напряжений и стабилизацию геометрических параметров деталей, и повышения качества деталей.

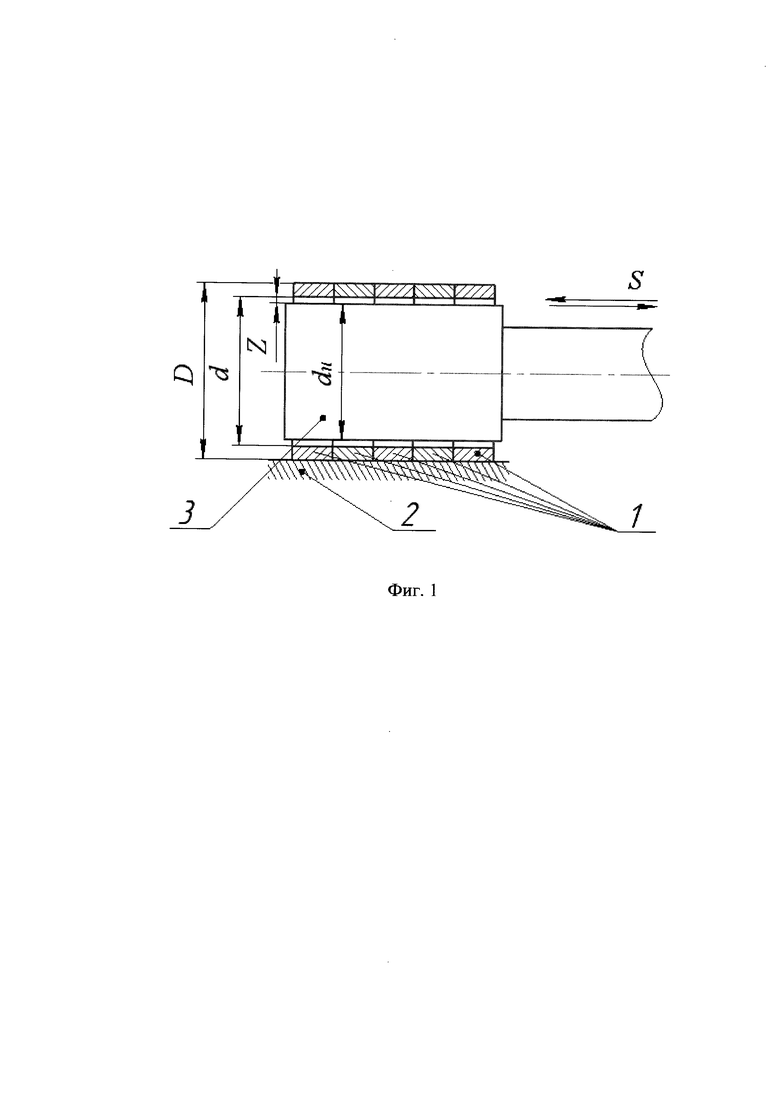

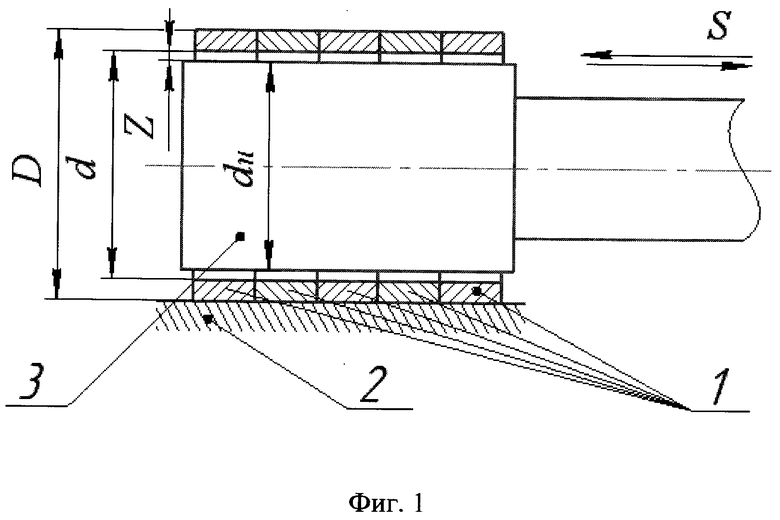

Сущность изобретения поясняется рисунком, где на фиг. 1 изображена схема обработки. Введены следующие обозначения: 1. Комплект обрабатываемых деталей. 2. Опора. 3. Инструмент.

Комплект обрабатываемых деталей 1, изготовленных из ферромагнитного материала - железа, никеля, кобальта и их соединений, в виде колец с внутренним диаметром d и наружным диаметром D устанавливают на опору 2, например призму, а в отверстие колец с зазором Z вводят инструмент 3 диаметром du=d - 2Z в виде индуктора. С целью исключения контакта инструмента и детали величину зазора устанавливают Z≥0,5 мм в зависимости от точности их размеров и взаимного положения. От специального магнитно-импульсного генератора (не показано) на инструмент 3 подают электромагнитный импульс. Под действием электромагнитного импульса в материале колец индуцируется электрический ток, направление которого согласно правилу Ленца противоположно направлению электрического тока в индукторе. Поэтому в соответствии с законом Ампера между материалом колец и индуктора появляется сила отталкивания. Это приводит к кратковременной радиальной деформации деталей, к увеличению внутреннего d и наружного D диаметров и к появлению растягивающих напряжений вдоль окружности колец. Часть энергии упругой деформации поглощается материалом колец, в результате чего в материале снижается величина остаточных напряжений, что стабилизирует геометрические параметры деталей. Затем инструмент 3 выводят из отверстия комплекта деталей 1 (не показано). В промежутке между началом и окончанием цикла возвратно-поступательного перемещения инструмента 3 осуществляют замену детали в комплекте: с левой стороны комплекта деталь удаляют (не показано), а с правой стороны комплекта устанавливают новую деталь. Цикл повторяют. В результате такой обработки каждая деталь деформируется число раз, равное числу деталей в комплекте. Это приводит к снижению остаточных напряжений в деталях и стабилизации их геометрических параметров.

Механизм этого явления описан в книге Королев А.В., Королев А.А. Исправление погрешностей и стабилизация геометрических параметров изделий малой жесткости. Микродинамический метод - Москва; Вологда: Инфроинженерия, 2022. - 288 с. Для предотвращения нагрева деталей частота подаваемых электромагнитных импульсов не должна превышать 0,4 Гц.

Так как при такой обработке отсутствует контакт инструмента и обрабатываемой поверхности, то отсутствует возможность механического повреждения обрабатываемой поверхности. Кроме того, под действием высокоскоростной деформации улучшается качество материала детали (Прокофьев А.Б. Магнитно-импульсная обработка материалов (МИОМ): монография / А.Б. Прокофьев [и др.] - Самара: АНО «Издательство СНЦ», 2019. - стр. 85). А так как для осуществления данного способа не требуется наличие передаточных и силовых механизмов для осуществления вращения деталей и их механической деформации, то снижаются затраты энергии.

Приведем численный пример. Обработке подвергали цилиндрическую металлическую деталь - наружное кольцо подшипника 7000807: наружный диаметр D=47 мм, внутренний диаметр d=43,2 мм, высота h=4 мм. Материал детали - закаленная сталь 40Х, имеющая предел упругости σu=780 МПа и модуль упругости Е=210000 МПа. Максимальная величина остаточных напряжений в детали равна σ0=180 МПа. Требуется снизить величину остаточных напряжений в 10 раз до величины σк=18 МПа и тем самым обеспечить высокую стабильность геометрических параметров деталей. Обработку осуществляли на магнитно-импульсной установке МИГ-1, имеющей следующие технические параметры: мощность 3 кВт; емкость конденсаторной батареи 3600 мф; энергия установки 10 кДж; рабочее напряжение 2 кВ; интервал следования импульсов 3 с. Погрешность взаимного расположения индуктора и комплекта деталей составляет Δ=1 мм. С учетом гарантированного зазора Z≥0,5 мм диаметр индуктора du ≥ d - 2(Δ + Z) = 43,2 - 2(0,5 + 1) = 40,2 мм. Принимаем du=40 мм.

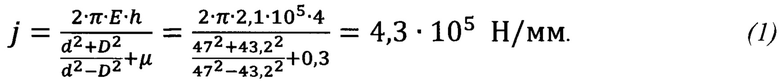

Выбор электрических параметров индуктора осуществляли на основе следующих расчетов. Жесткость детали в радиальном направлении:

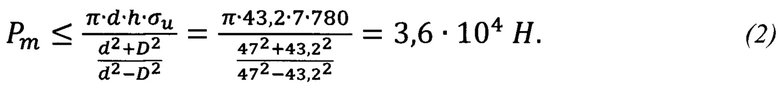

Максимально допустимая суммарная сила воздействия на деталь от распределенных по поверхности отверстия детали напряжений, которая может вызвать пластическую деформацию материала детали:

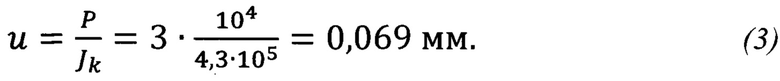

Принимаем Р=3⋅104 Н. Тогда радиальная деформация кольца будет равна:

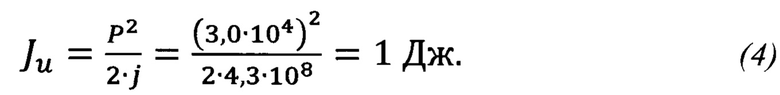

Затрачиваемая на деформацию детали энергия:

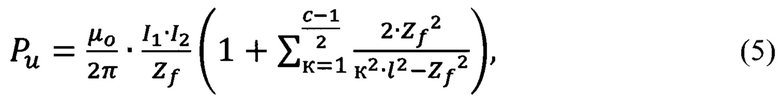

На основе методики, изложенной в работе: Зайченко О.К «Деформирование и разрушение кольцевых металлических образцов магнитно-импульсным методом». Дисс. на соиск. уч. ст.к.т.н. - Санкт-Петербург, С-ПГУ, 2017. - С. 35-36, определим силу Pu воздействия магнитно-импульсного индуктора на кольцевую деталь:

где I1 и I2 - средние значения силы тока в индукторе и в детали, A; μ0 -магнитная постоянная, равная μ0=4π⋅10-7 Гн/м; Zf - величина зазора между индуктором и поверхностью детали (в данном случае Zf=1,6 мм); с - число контуров в индукторе (примем с=10); l - расстояние между витками контура (принимаем l=h мм).

Обозначим:

где kI - безразмерный коэффициент потерь.

При достаточно большой толщине детали 0.5(D-d) и высокой частоте разрядного тока потери напряженности магнитного поля в зазоре «индуктор - деталь» не велики, поэтому kI=0,8.

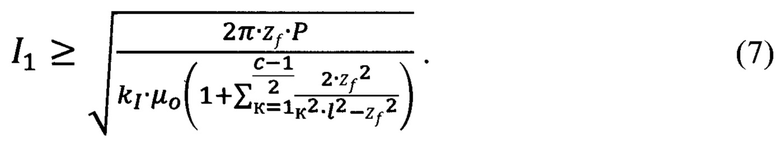

Приравнивая между собой равенства (2) и (4), найдем потребную силу тока в катушке индуктора:

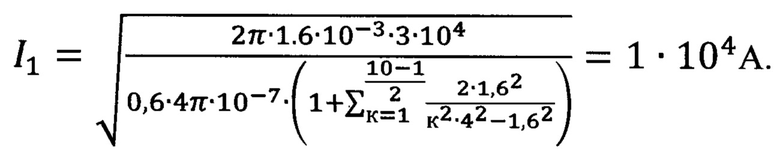

Как видно из равенства (7), с увеличением зазора Z потребная сила тока возрастает. Поэтому величина зазора Zf должна быть ограничена с учетом погрешности взаимного расположения индуктора и деталей. Подставив в равенство (7) численные данные, получим:

Разряд тока в магнитно-импульсной установке осуществляется в течение всего нескольких мкс и имеет вид гармонических затухающих колебаний. Его величина даже в небольшой магнитно-импульсной установки может достигать десятки тысяч ампер. Без всяких проблем можно рассчитать параметры индуктора и колебательного контура магнитно-импульсной установки, которая обеспечит потребное среднее значение силы тока. Расчеты показывают, что мощности установки МИГ-1 вполне достаточно для одновременной обработки комплекта из 10 колец подшипников 7000807.01.

При возникновении магнитного импульса в индукторе кольцо деформируется на величину и, в результате чего из материала детали удаляется часть остаточных напряжений. С возрастанием числа импульсов остаточные напряжения постепенно уменьшаются. На основе методики, изложенной в работе: Королев А.В., Королев А.А. Исправление погрешностей и стабилизация геометрических параметров изделий малой жесткости. Микродинамический метод: Монография - Москва; Вологда: Инфра-Инженерия, 2022 г. стр. 106, для данного случая можно определить потребное число деформаций кольца для достижения поставленной задачи- снизить величину остаточных напряжений в детали в 10 раз:

где Jр - полная энергия остаточных напряжений, в данном случае равная:

Тогда по формуле (8) находим:

Способ осуществляли следующим образом. Брали комплект деталей из 6 колец (фиг. 1). В отверстие деталей диаметром d=43,2 мм вводили индуктор диаметром du=40 мм длиной 24 мм, равной длине комплекта деталей, и подавали на индуктор от магнитно-импульсного генератора импульс тока, равным 1⋅104А. Тем самым деталям сообщали магнитный импульс. Под действие магнитного импульса каждая деталь комплекта кратковременно деформировалась на величину u=0,069 мм. Затем выводили индуктор из отверстия комплекта деталей. Весь этот цикл осуществляли в течение времени 3 с, равного интервалу импульсов, подаваемому от генератора. За время цикла деталь слева комплекта выводили из зоны обработки, а справа комплекта подавали новую деталь. Затем цикл повторяли. За время нахождения в рабочей зоне каждая деталь, кроме первых пяти деталей, получала по 6 импульсов, что на единицу больше требуемого. Это обеспечило гарантированное удаление остаточных напряжений в деталях не выше требуемой величины, а следовательно, высокую стабильность геометрических параметров деталей при эксплуатации. Первые 5 деталей, которые не прошли полную обработку, запускали в обработку повторно.

Так как инструмент не касался обрабатываемой детали, то отсутствовала возможность повреждения детали в процессе обработки. Кроме того, как известно (например, МАГНИТНО-ИМПУЛЬСНАЯ УПРОЧНЯЮЩАЯ ОБРАБОТКА МАТЕРИАЛОВ / Алифанов А.В., Милюкова A.M., Матяс А.Н., Лях А.А., Горчанин А.И., Толкачева О.А. В сборнике: Современные методы и технологии создания и обработки материалов. Сборник научных трудов. В 2-х книгах. Редколлегия: В.Г. Залесский (гл. ред.) [и др.]. Минск, 2021. С. 127-153.) в процессе магнитно-импульсной обработки повышается качество металла - улучшается структура металла, повышается его прочность. Из приведенного примера также следует то, что способ отличается высокой производительностью (1200 деталей в час), низкими затратами энергии, простотой реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСЦЕНТРОВОЙ СТАНОК ДЛЯ ОБКАТКИ И СТАБИЛИЗАЦИИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608115C1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВОЙ ДЕТАЛИ НЕПРЕРЫВНОЙ ОБКАТКОЙ ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2583520C1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2010 |

|

RU2457100C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ | 2015 |

|

RU2617073C2 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2015 |

|

RU2650383C2 |

| Способ стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626703C2 |

| СПОСОБ ВИБРОСТАРЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2140842C1 |

| Устройство для стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626701C2 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

Изобретение относится к машиностроению и может быть использовано для релаксации остаточных напряжений и стабилизации геометрических параметров кольцевых деталей из ферромагнитного материала. Производят обработку комплекта деталей с обеспечением их упругой деформации в радиальном направлении инструментом при его относительном перемещении вдоль оси деталей. В качестве инструмента используют индуктор, которому сообщают возвратно-поступательное движение циклами. Между индуктором и поверхностью отверстия деталей устанавливают гарантированный зазор. За один цикл индуктор вводят в отверстие комплекта деталей. Обеспечивают упругую деформацию деталей. Затем индуктор выводят из отверстия комплекта деталей. Во время осуществления цикла производят замену одной из деталей комплекта. Циклы повторяют с обеспечением полной обработки всех деталей комплекта. В результате обеспечивается повышение качества деталей за счет использования бесконтактного метода их обработки. 1 ил., 1 пр.

Способ стабилизации геометрических параметров цилиндрических деталей с отверстием, изготовленных из ферромагнитного материала, включающий обработку комплекта деталей с обеспечением их упругой деформации в радиальном направлении инструментом при его относительном перемещении вдоль оси деталей, отличающийся тем, что в качестве инструмента используют индуктор, которому сообщают возвратно-поступательное движение относительно комплекта деталей циклами, между индуктором и поверхностью отверстия деталей комплекта устанавливают гарантированный зазор, за один цикл возвратно-поступательного движения индуктора его вводят в отверстие комплекта деталей, от магнитно-импульсного генератора сообщают индуктору импульс магнитного поля, вызывающий упругую деформацию деталей, а затем выводят его из отверстия комплекта деталей, при этом во время осуществления упомянутого цикла производят замену одной из деталей комплекта, а затем циклы повторяют с обеспечением полной обработки всех деталей комплекта.

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| Способ обработки сложнопрофильных изделий | 1989 |

|

SU1697937A1 |

| Способ стабилизации формы осесимметричных деталей | 1986 |

|

SU1344455A1 |

| Способ снятия остаточных напряжений в трубных заготовках | 1978 |

|

SU774904A1 |

| Стрелкоуказатель для пишущих машин | 1930 |

|

SU23995A1 |

| US 5826320 A1, 27.10.1998. | |||

Авторы

Даты

2025-01-24—Публикация

2023-12-04—Подача