Изобретение относится к обработке металлов резанием, в частности к токарной обработке нежестких деталей типа гильз, цилиндров, стаканов, втулок, валов и т. п.

Целью изобретения является повышение точности обработки за счет несимметричной формы колебаний инструмента, что позволяет уменьшить величину деформации обрабатываемой д,етали от действия радиальной составляюшей силы резания и облегчить процесс стружкообразования.

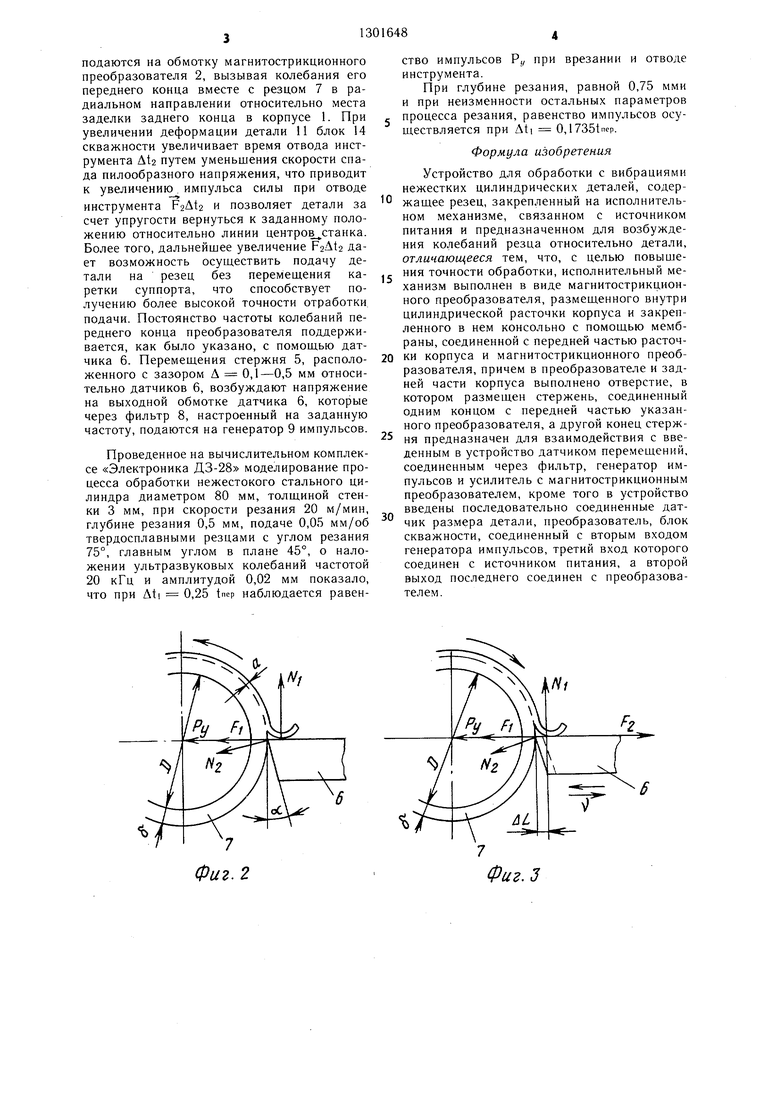

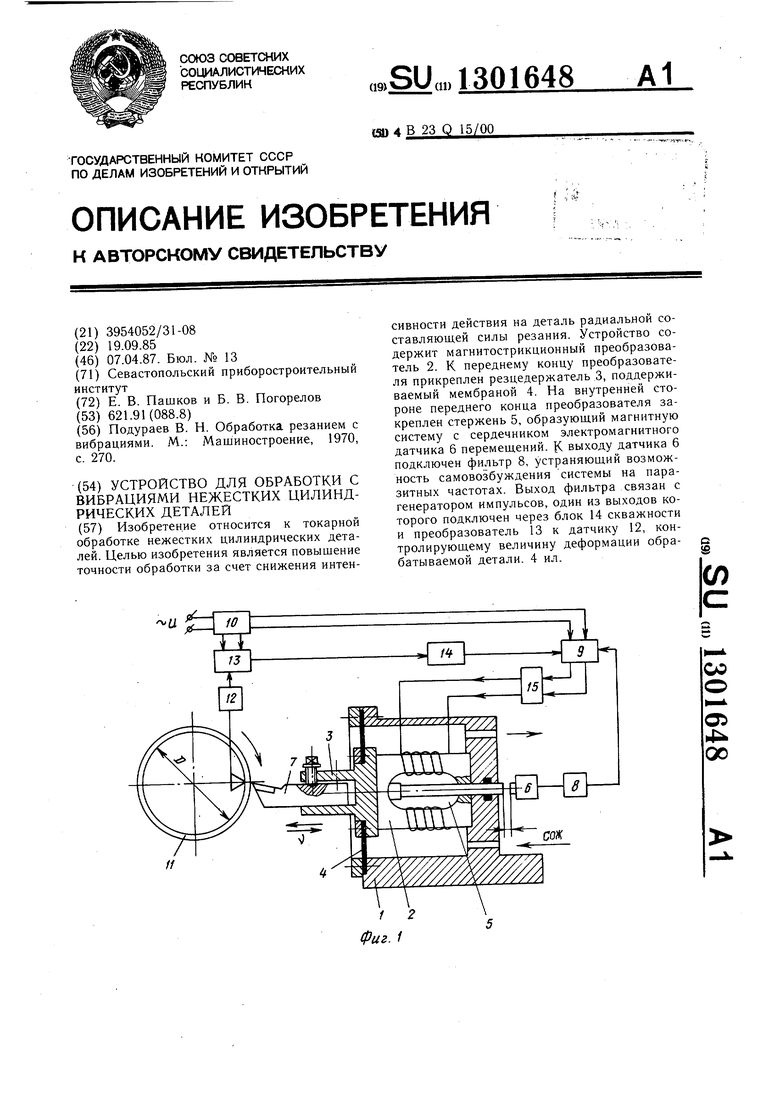

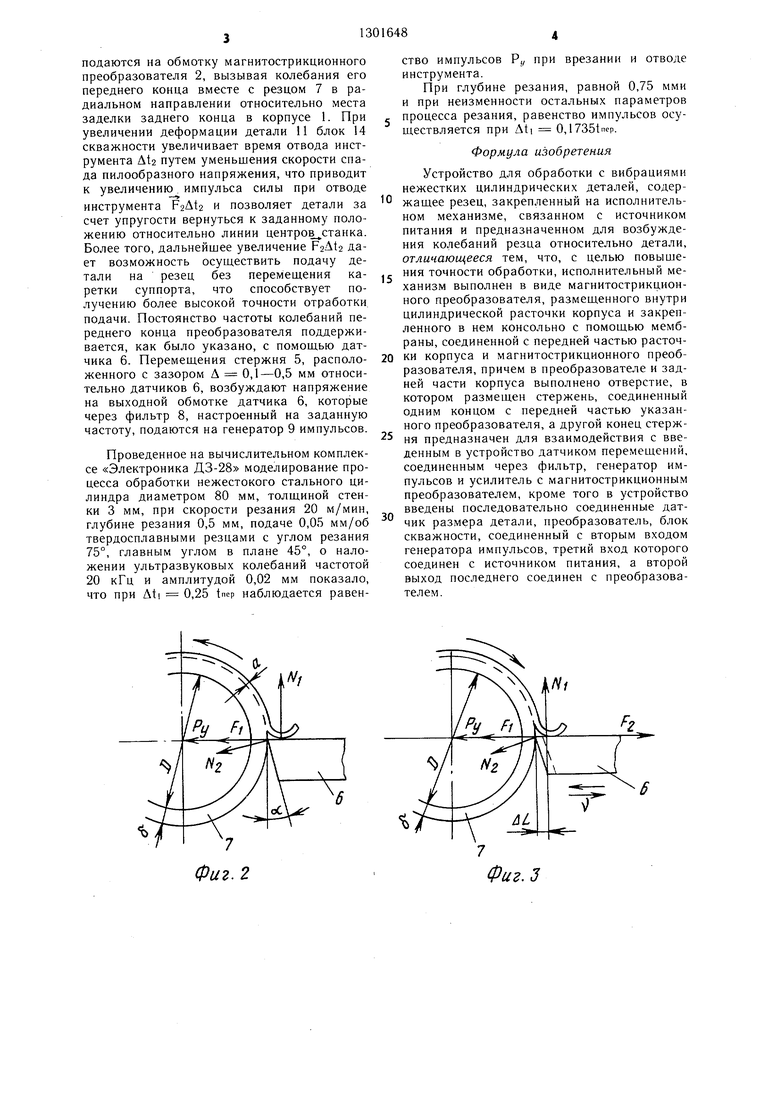

На фиг.1 показано устройство с блок- схемой управления, общий вид; на фиг.2 - схема действия сил резания при обычном точении; на фиг.З - схема действия сил при наложении на резец вибрации в радиальном направлении; на фиг.4 - графики пере- мешения инструмента и изменения импульса радиальной составляюшей силы резания.

Устройство для обработки с вибрациями нежестких цилиндрических деталей состоит из устанавливаемого на суппорте токарного станка полого корпуса 1, внутри которого консольно закреплен (припаян) магни- тострикционный преобразователь 2 в виде пакета пермендюровых пластин. К переднему, обращенному к обрабатываемой детали, концу преобразователя припаян резцедержатель 3, поддерживаемый мембраной 4, закрепленной по краям в корпусе. На внут- ре1шей стороне переднего конца преобразователя закреплен (припаян) стержень 5, про- ходяихий через отверстия в задней части преобразователя и стенке корпуса и явл яюший- ся подвижной частью (якорем) магнитной системы электромагнитного датчика 6, предназначенного для контроля частоты и колебания переднего конца преобразователя с резцедержателем и резцом 7. К выходу датчика 6 подключен фильтр 8, устраняющий возможность самовозбуждения системы на паразитных частотах и настроенный на заданную частоту преобразователя. Выход фильтра 8 связан с генератором 9 импульсов, запитываемым от источника 10 питания. Для контроля величин деформации (проги,- бов) обрабатываемой детали 11 от действия радиальной составляющей силы резания Р, предусмотрен датчик 12 (например, индуктивный), выход которого через запитывае- мый от ИП (источника питания) 10 преобразователь 13 и блок 14 скважности связан с генератором 9 импульсов, подключенным через двухкаскадный усилитель 15 к обмотке преобразователя. Для охлаждения преобразователя в корпусе предусмотрены каналы для подвода смазываюше-охлаждаю- щей жидкости (СОЖ) от системы охлаждения станка.

Устройство функционирует следующим образом.

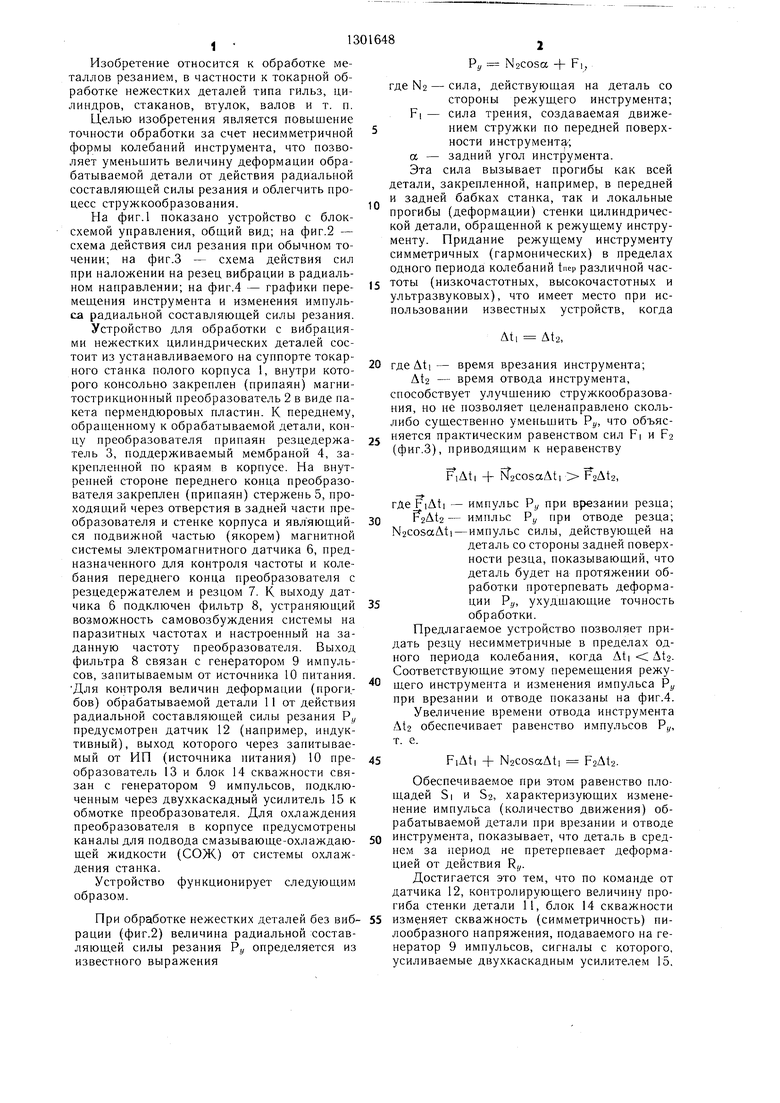

При обработке нежестких деталей без вибрации (фиг.2) величина радиальной составляющей силы резания Р,, определяется из известного выражения

Ру N2cosa + FI,

где N2 - сила, действующая на деталь со стороны режущего инструмента; FI - сила трения, создаваемая движением стружки по передней поверхности инструмента; а - задний угол инструмента. Эта сила вызывает прогибы как всей детали, закрепленной, например, в передней и задней бабках станка, так и локальные прогибы (деформации) стенки цилиндрической детали, обращенной к режущему инструменту. Придание режущему инструменту симметричных (гармонических) в пределах одного периода колебаний tnep различной час- тоты (низкочастотных, высокочастотных и ультразвуковых), что имеет место при использовании известных устройств, когда

At, Mz,

гдеА11 - время врезания инструмента;

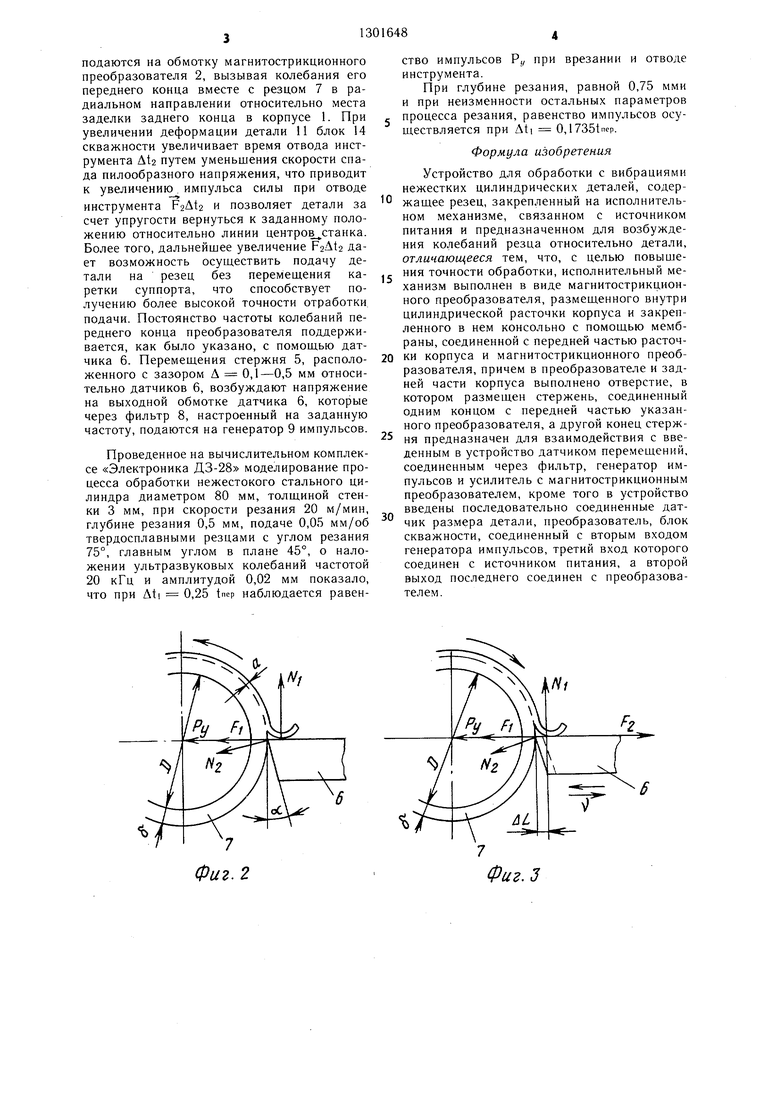

At2 - время отвода инструмента, способствует улучшению стружкообразования, по не позволяет целенаправлено сколь- либо сушественно уменьшить Pj,, что объяс- няется практическим равенством сил FI и р2 (фиг.З), приводящим к неравенству

FiAti + Fr2CosaAti F 2At2,

где FiAti - импульс Р при врезании резца; Р2А12- импльс Ру при отводе резца; N2CosaAti - импульс силы, действующей на деталь со стороны задней поверхности резца, показывающий, что деталь будет на протяжении обработки протерпевать деформации Ру, ухудшаюшие точность обработки. Предлагаемое устройство позволяет придать резцу несимметричные в пределах одного периода колебания, когда At| At2. Соответствующие этому перемещения режу- шего инструмента и изменения импульса Ру при врезании и отводе показаны на фиг.4. Увеличение времени отвода инструмента At2 обеспечивает равенство импульсов Ру, т. е.

FiAti + N2CosaAti F2At2.

Обеспечиваемое при этом равенство площадей Si и Sz, характеризующих измене- нение импульса (количество движения) обрабатываемой детали при врезании и отводе

инструмента, показывает, что деталь в среднем за период не претерпевает деформацией от действия Ry.

Достигается это тем, что по команде от датчика 12, контролирующего величину прогиба стенки детали 11, блок 14 скважности

изменяет скважность (симметричность) пилообразного напряжения, подаваемого на генератор 9 импульсов, сигналы с которого, усиливаемые двухкаскадным усилителем 15,

подаются на обмотку магнитострикционного преобразователя 2, вызывая колебания его переднего конца вместе с резцом 7 в радиальном направлении относительно места заделки заднего конца в корпусе 1. При увеличении деформации детали 11 блок 14 скважности увеличивает время отвода инструмента At2 путем уменьшения скорости спада пилообразного напряжения, что приводит к увеличению импульса силы при отводе

инструмента Р2А12 и позволяет детали за счет упругости вернуться к заданному положению относительно линии центров станка. Более того, дальнейшее увеличение F2At2 дает возможность осуш,ествить подачу детали на резец без перемещения каретки суппорта, что способствует получению более высокой точности отработки подачи. Постоянство частоты колебаний переднего конца преобразователя поддерживается, как было указано, с помошью датчика 6. Перемещения стержня 5, расположенного с зазором Д 0,1-0,5 мм относительно датчиков 6, возбуждают напряжение на выходной обмотке датчика 6, которые через фильтр 8, настроенный на заданную частоту, подаются на генератор 9 импульсов.

Проведенное на вычислительном комплексе «Электроника ДЗ-28 моделирование процесса обработки нежестокого стального цилиндра диаметром 80 мм, толшиной стенки 3 мм, при скорости резания 20 м/мин, глубине резания 0,5 мм, подаче 0,05 мм/об твердосплавными резцами с углом резания 75°, главным углом в плане 45°, о наложении ультразвуковых колебаний частотой 20 кГц и амплитудой 0,02 мм показало, что при Ati 0,25 tncp наблюдается равен0

ство импульсов Р,у при врезании и отводе инструмента.

При глубине резания, равной 0,75 мми и при неизменности остальных параметров процесса резания, равенство импульсов осуществляется при М 0,1735tnep.

Формула изобретения

Устройство для обработки с вибрациями нежестких цилиндрических деталей, содержащее резец, закрепленный на исполнительном механизме, связанном с источником питания и предназначенном для возбуждения колебаний резца относительно детали, отличающееся тем, что, с целью повышеJ ния точности обработки, исполнительный механизм выполнен в виде магнитострикционного преобразователя, размещенного внутри цилиндрической расточки корпуса и закрепленного в нем консольно с помощью мембраны, соединенной с передней частью расточ0 ки корпуса и магнитострикционного преобразователя, причем в преобразователе и задней части корпуса выполнено отверстие, в котором размещен стержень, соединенный одним концом с передней частью указанного преобразователя, а другой конец стержня предназначен для взаимодействия с введенным в устройство датчиком перемещений, соединенным через фильтр, генератор импульсов и усилитель с магнитострикционным преобразователем, кроме того в устройство введены последовательно соединенные датчик размера детали, преобразователь, блок скважности, соединенный с вторым входом генератора импульсов, третий вход которого соединен с источником питания, а второй выход последнего соединен с преобразователем.

5

0

/V/

Фиг.З

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| Устройство для обработки нежестких деталей | 1984 |

|

SU1232379A1 |

| Система автоматического регулироваия геометрических параметров обрабатываемой детали на станке | 1974 |

|

SU653088A1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| Адаптивное устройство для управления обработкой нежестких деталей из труднообрабатываемых материалов | 1980 |

|

SU897471A1 |

| Токарный станок | 1982 |

|

SU1085676A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

Изобретение относится к токарной обработке нежестких цилиндрических деталей. Целью изобретения является повышение точности обработки за счет снижения интенсивности действия на деталь радиальной составляющей силы резания. Устройство содержит магнитострикционный преобразователь 2. К переднему концу преобразователя прикреплен резцедержатель 3, поддерживаемый мембраной 4. На внутренней стороне переднего конца преобразователя закреплен стержень 5, образующий магнитную систему с сердечником электромагнитного датчика 6 перемещений. К выходу датчика 6 подключен фильтр 8, устраняющий возможность самовозбуждения системы на паразитных частотах. Выход фильтра связан с генератором импульсов, один из выходов которого подключен через блок 14 скважности и преобразователь 13 к датчику 12, контролирующему величину деформации обрабатываемой детали. 4 ил. i СО // со Oi 4 00

| Подураев В | |||

| Н | |||

| Обработка резанием с вибрациями | |||

| М.: Машиностроение, 1970, с | |||

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

Авторы

Даты

1987-04-07—Публикация

1985-09-19—Подача